火电厂热力系统管道阀门内漏成因及对策

王 坤

(中国电建集团贵州工程有限公司,贵州 贵阳 550003)

0 引言

火电厂热力系统管道阀门的内漏,会对整个系统的管理体系完善度和管理质量提高形成巨大冲击,如果要尽量规避此类问题,必须进行详细的分析,找出原因及预防措施。阀门内漏故障是由多个因素引起的,主要包括内因和外因,因此在对该类故障进行预防时,必须要能够同时切断这2 种因素的形成路径,才可以使得管道阀门系统处于符合设计标准的稳定运行状态。

1 火电厂热力系统管道阀门内漏原因

1.1 阀门缺陷

1.1.1 制造精度问题

火电厂热力系统管道的阀门,本身需要具备极高的制作精度,这些部位通常包括阀座、球体以及阀瓣等,所有的零部件之间都需要足够的配合精度。制造精度问题,主要表现为各类结构的表面存在凹凸不平现象,导致阀门中的各个控制区域无法和密封件之间形成紧密结合结构,在高压液体的相互作用下,最终造成整个阀门部件出现内漏问题。另外,一些设备在运行过程中,由于材料本身的硬度较低,经过长期的运行过程后,会在液体冲压的影响下,导致结构面出现凹凸现象,不过该问题的出现具有一定的时延性,即在初始运行阶段并不存在内漏问题,而在经过了一段运行时间后,内漏问题逐渐凸显。

1.1.2 装配精度问题

在阀门装配过程中,必须严格按照技术标准要求,进行各类设施装配前的质量审查工作。在阀门生产过程中,需要采用手动装配或机械冲压装配模式,而对于各类密封件本身的挤压参数过盈量,必须要全面精准的控制,以防止在长时间操作后,由于过盈量过大,造成各类密封件之间的摩擦力增加,导致该系统的磨损程度提高,无法具备足够的气密度。此外,在具体配置的过程中,要求所有的安装人员必须了解具体的各类构件设计的装配过程、气密性保持方法,确保按照相关标准执行,避免出现内漏问题。

1.2 阀门的装配问题

1.2.1 硬质杂物进入

阀门内硬质杂物进入主要有2 个渠道,一个是在阀门检查之时,两端都处于密封状态,但是要经过质量审查,则必须将密封盖除去,但是在某些情况下,检查之后无法立即装配复原。该过程中要求密封盖重新密封,如果施工人员不了解该项技术标准,或者检测过程中的环境清洁度难以保证,且维护效果较差时,那么阀门两端会进入硬质杂物。在整个设备和管道系统长时间运行情况下,内部承受着各类媒介的冲刷以及长期反复操作,这些杂物与密封件之间相互作用,不断磨损,从而导致阀门结构的内部密封件出现问题,最终产生内漏现象[1]。另一个是在具体装配过程中,除了要保证整个阀门本身的质量符合标准,管道内部也需要进行清理,防止内部杂物未能及时排除,对阀门的运行状态造成影响。如果管道内部杂物的清理效果较差,那么这类杂物会逐渐积累到阀门区域。

1.2.2 设备构件变形

构件结构的变形主要体现在阀门的运输阶段,某些情况下会造成整体结构的振动量过大,各类密封件之间出现缝隙,阀门内漏问题随之产生。此外对于一些精密部位,如各类连接构件,包括杆件和传动机构等,在运输过程中如果不能控制震动幅度,或者对周边环境的分析处理效果较差时,造成这类结构零件变形,相互之间无法精密契合,阀门本身的密封度下降。另外,在阀门结构的铸造焊接阶段,如铸造焊接质量不达标,未进行射线、超声波等探伤,运行过程中内部缺陷不断放大,出现变形、开裂,造成阀门内漏问题。

1.2.3 阀门的维护问题

在阀门维护时,必须根据结构的本身特点和维护标准,在其中注入润滑油脂,同时落实定期性检查工作。普遍存在的问题是,一方面未能根据相关检修维护标准注入相关的物质,同时未能定期进行清洗工作,很可能导致阀门本身存在的一些风险不断放大;另一方面各类物质的加入总量不足,在系统运行过程长期得不到解决,使得该设备的气密性等级下降。

2 火电厂热力系统管道阀门内漏情况分析

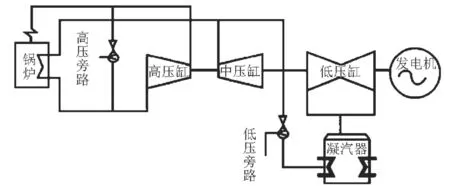

管道阀门内漏,根据实际情况可以分为严重程度较高和严重程度较低2 种状态,但是无论出现何种状态,管道中的媒介都会在阀门关闭时在管道内继续流动。借助管道中配置的大量高精度仪表,可以直接观测在整个系统的运行过程,仪表的相关参数变化情况,推断内漏问题是否发生[2]。在参数分析中,要根据系统的运行流程确定,例如工程系统如图1 所示。

然后发现构造的系统仪表参数中,共有6 处仪表的示数低于期望值,包括压力测试仪表、流量仪表等。

3 火电厂热力系统管道阀门内漏预防处理措施

3.1 落实检查工作

在阀门的检查过程中,必须在检查该阀门本身的基础上,对上游和下游同时进行研究,即可以得到正确精准的分析结果,实现阀门本身的检查工作,该过程要详细研究在系统的运行阶段,相关零部件的变形量方面、系统的综合运行方面以及该系统的专项检查方面是否存在风险,同时日常检查的所有项目,都必须记录到专用的表格内,由其他专业技术人员分析该综合管理系统中是否存在严重的故障。对向下游仪表参数的检查中,主要是包括对仪表数据的检查、管道的运行参数检查等,仪表检查必须在每次换班之前,将所有的参数精准记录,而对于无法停机的管道系统,就需要在每次的检查班组交接时,分析该仪表的示数,同时要根据该系统的运行原则、运行原理和相关的参数,分析仪表在一段时间后的运行速度变化情况,获取该数值后,交于系统的监管人员记录在日常运行日志中。整理分析仪表的实际参数,当发现前后示数值超出了误差允许范围时,且管道本身和阀门的外部并不存在渗漏问题,就可以确定该阀门出现了内漏问题,然后对该问题进行处理。

3.2 落实清理工作

在阀门的清理工作中,要在各类装置具体装配之前进行清理,该过程首先要对阀门两侧密封器件进行拆除,要严格根据封闭装置的拆除要求、方法和标准对其进行处理,严禁直接使用过大的外力暴力拆除,然后要根据具体的装配准则和装配时间,确定是否要对其进行重新封闭处理。

其次,要在经过质量检查后,全面检查阀门内部的清洁度。当发现存在硬质杂质时,可以采用液体冲刷的方法将其排出,且在进行该项操作后,要由其他的质量审查人员,二次分析和检查是否清理干净。

再次是质量审查和监管过程,建立相关管理制度,所有硬件设备和相关构件精细化管理,严格防范在过程中出现各类构件的变形风险。

最后是管道的清理,如采取内部喷砂、酸洗等方式,清除管道内部硬质杂质,避免造成阀门卡涩,对阀门的气密性造成不利影响。

图1 某机组疏水系统原理图

3.3 日常信息记录

日常信息的记录过程,要求必须派遣专业的信息分析人员和技术管理人员,共同参与对该项信息的管理过程[3]。例如在操作中,使用红外测温装置,记录阀体的温度,同时可建立内漏严重程度与温度的比较关系。如某个阀体的参数对比方法见表1。

表1 温度差与内漏严重程度关系对应表

然后完成日常性的温度差实时记录工作,并直接推断是否出现了内漏问题。

3.4 监测报警体系

在一些特定情况下,管道阀门的内漏问题会造成无法挽回的后果,同时该问题可以在极短的时间内爆发,如果不能对该问题进行提前预判分析处理,则会导致整个系统中都存在巨大安全风险。所以应该建立监测报警体系,制定应急预案,在预防处理阀门内漏问题时,需要把各种仪表所产生的相关数据,直接由监管系统以电平信号的方式传递给报警体系,而该体系综合所有参数的使用和分析,将风险预警信息直接传递给专业的设备操作和运维系统,由维修部门、监管部门根据当前的风险等级,确定是否需要将整台设备关停,然后排除故障隐患。

4 结论

综上所述,火电厂的管道系统阀门内漏成因,包括清洁度不足、相关构件的变形以及阀门本身的质量问题。在具体检查过程中,要根据所有仪表的相关参数及监测报警系统,制定当前构架的运行指标,而对于该事故的预防,要能够建立应急预案,全面分析前后所有仪表的示数,完成定期性的检查清理工作。