氧化铝悬浮炉烟气脱硝中失活催化剂处理的研究

刘海滨

沈阳鑫博工业技术股份有限公司 辽宁沈阳 110006

脱硝催化剂会随着使用时间的增加逐渐失去活性,因此烟气脱硝中不可避免会产生大量的失效催化剂,目前国家环保部已将废旧钒钛系催化剂列入《国家危险废物名录》(2016 年版)中,其管理及再生处理对企业资源再利用及对国家环境治理都至关重要。目前工业上对失效催化剂处理主要分为催化剂再生处理及催化剂无害化处理两部分。催化剂再生处理是失效催化剂处理的主要研究方向,因其节约原材料、降低成本及防止环境二次污染的特点成为业内普遍采用的处理方法。催化剂的无害化处理主要针对钒、钨、钛的分离和提纯,废旧催化剂焚烧处理技术可对废旧催化剂进行有价金属的回收,但焚烧炉烟气中重金属的存在是催化剂焚烧技术的难点也是目前催化剂无害化处理的关键。

1 催化剂再生处理

随着脱硝装置的使用,催化剂失活后及时更新催化剂虽能解决催化剂活性下降的问题,但此方法不仅浪费资源,增加投资,更不是产期延长催化剂使用寿命的绝佳方式,催化剂再生工艺则可以使催化剂反复循环使用,同时解决能源,减少投资,经济而高效。

脱硝催化剂再生主要包括现场再生及工厂再生。催化剂现场再生是指利用再生设备直接在现场对失效催化剂进行机械或化学清洗,达到恢复催化剂反应活性的目的[1]。但失活的催化剂中含有贡、砷、钒等有毒的金属元素,再生过程会产生现场无法直接处理的废水及废渣,对环境造成二次污染[2],故推荐采用催化剂工厂再生处理的办法。

催化剂工厂再生是指将失活催化剂拆除并运功送至专业的催化剂再生工厂进行完整的再生步骤恢复催化剂反应活性。同时专业的催化剂再生工厂建有符合国家标准的专业危险废物储存场地,同时建有污水处理系统,可实现再生过程的废水达标排放[3]。

催化剂的工厂再生工艺主要包括下列几个工序:

催化剂机械清洗工艺。催化剂经长期使用,催化活性区域表面积减少,催化剂的机械清洗主要是采用压缩空气对催化剂表面及孔道内的灰尘及颗粒物进行吹扫,然后用去离子水进一步冲刷和溶解附着在催化剂表面的可溶性物质及颗粒物,同时附着在催化剂表面及孔道内的有毒物质也可通过机械清洗有效的去除。

催化剂化学清洗工艺。清除催化剂表面的沉积物需要使用专用的化学配方,采用浸泡的方式,通过鼓泡清洗、超声清洗的方式清除催化剂表面的沉积物,同时补充催化剂表面的活性成分,提高催化剂反应活性。一般平板式催化剂浸泡时间少于蜂窝式催化剂。在化学清洗后,要进行漂洗来调节催化剂PH 值。

催化剂烘干过程:清洗及浸泡活性成分后的催化剂需要进行烘干操作。主要是因为以下两个方面:一方面,为防止催化剂产生裂缝而受损,催化剂孔隙中残留的水分必须缓慢烘干,不可快速蒸发;另一方面,为保证催化剂的活性,催化剂表层需保持干燥,以防烟气中的灰尘或飞灰很容易粘附到潮湿的催化剂表层。烘干温度对催化剂活性指标非常关键,经试验测试,烘干温度在60-120℃的条件下对其进行干燥效果最好。

2 催化剂焚烧处理

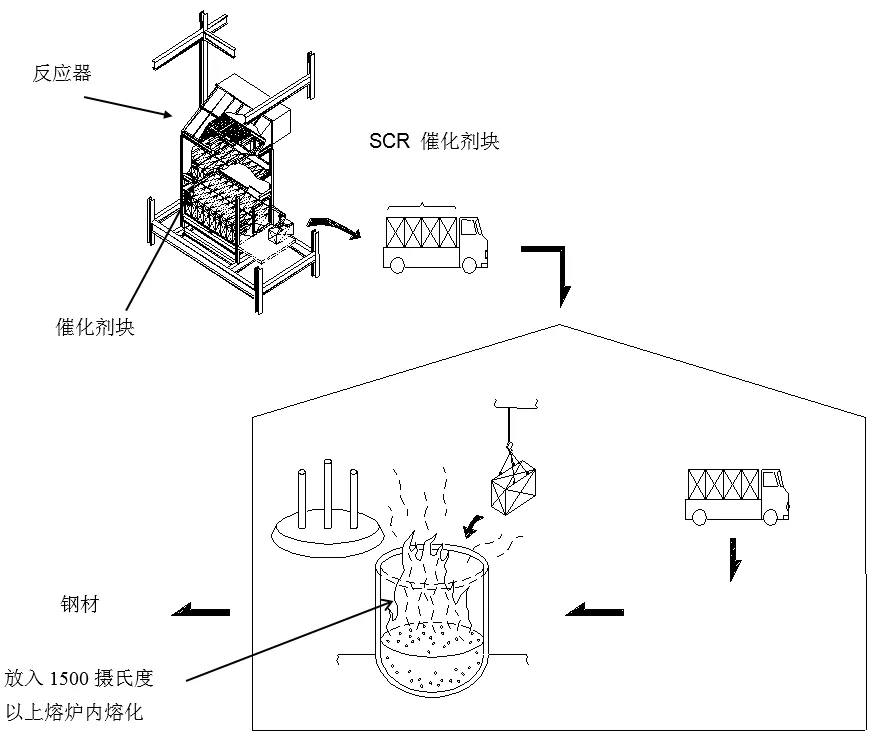

催化剂可拆分成催化剂模块及催化剂钢体结构。使用焚烧炉对催化剂模块进行焚烧处理,钢体结构被送去熔融再循环使用[4]。

使用一种特制的抓取装置可将催化剂模块和钢体结构进行分离,此抓取装置将催化剂模块震动到焚烧炉存放固体废物的坑中[5]。为防止催化剂模块的烟尘进入到焚烧炉中,焚烧炉内设置了烟气洁净装置。

经过封闭分离系统处理后的脱硝催化剂经过一系列测试保证完全拆除钢体结构后之后,催化剂模块及尘物送入焚烧炉中在1200-1500℃条件下进行焚烧,直至炉渣中的重金属氧化转化为可熔的金属氧化物,从而使炉渣得到最终处理。

图1 催化剂焚烧处理流程Fig.1Process of catalyst incineration

焚烧炉后的烟气进入到烟气清洁装置中回收烟气中的粉尘及酸性物质后排放至大气。

3 结语

通过对催化剂再生及焚烧处理,能实现对氧化铝悬浮焙烧炉脱硝装置中产生的失活催化剂的再利用及无害化处理,并且满足国家环保的要求,同时为企业创造更好的经济效益。