交流接触器主要售后故障原因分析及改善方案

阮启彪

(桂林机床电器有限公司 桂林 541004)

引言

交流接触器作为空调系统中直接控制负载的一个开关器件(非通即断),它可以频繁的接通或分断交流电路,主要作用于空调密封制冷压缩机中电动机的控制,具有控制容量大、使用寿命长、简单经济等特性,但由于其只是一个开关元器件,在实际使用过程中,并不会引起线路中电流电压的变化,因此,交流接触器在使用过程中发生故障的很大部分原因都是因非正常因素所致,这些非正常因素与安装使用地的电网条件、环境以及所控的负载的工况正常与否等息息相关。

根据对交流接触器多年售后故障现象的复核分析,其典型故障现象主要表现为:线圈故障、触头故障,经统计,上述两种故障现象约占据交流接触器售后故障总量的60~70 %,因此,本文重点对以上两种故障现象的原因进行了系统分析,并提出了相应改善方案。

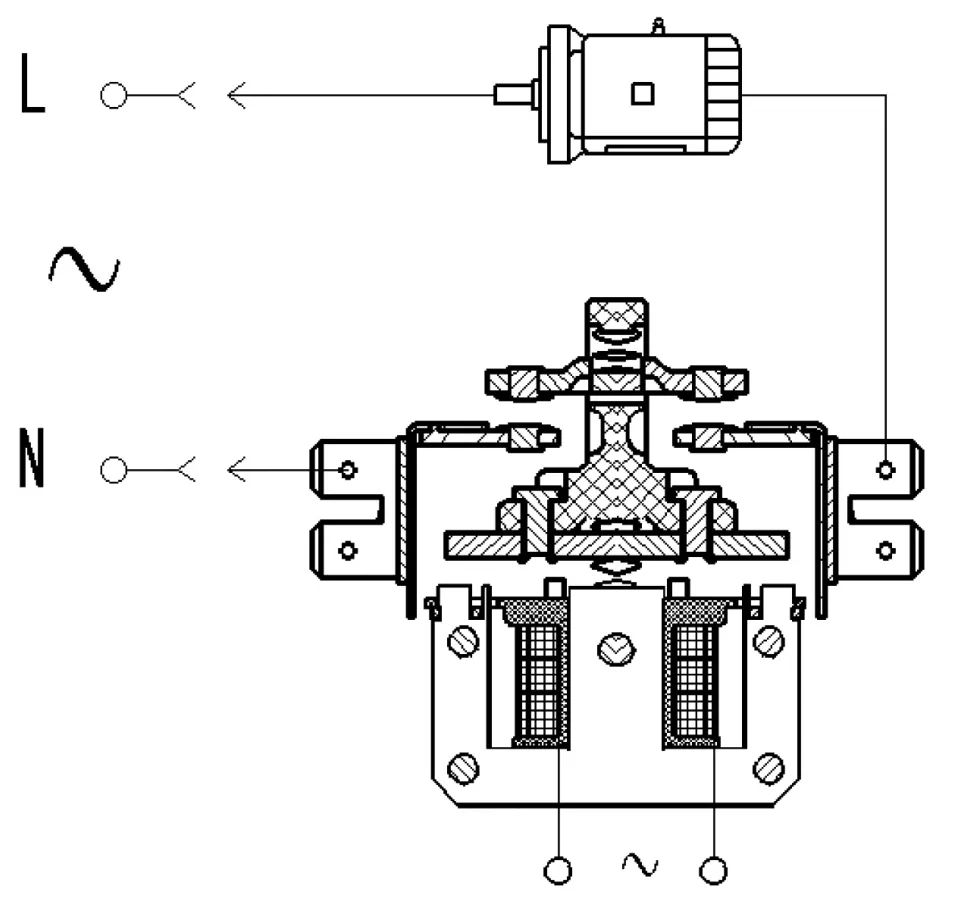

1 交流接触器的工作原理(见图1)

当线圈通电后,在线圈铁芯组件中产生磁通及电磁吸力,此电磁吸力克服弹簧反力使得衔铁吸合,带动触点机构动作,常闭触点打开,常开触点闭合,互锁或接通线路。当线圈失电或线圈两端电压显著降低时,一旦电磁吸力小于弹簧反力,就会使得衔铁释放,触点机构复位,常开触点断开,常闭触点闭合[3]。

2 故障分析

2.1 线圈故障

2.1.1 原因分析

根据多年对交流接触器售后线圈故障统计,其主要故障现象表现为线圈整体过流过热烧毁,线圈骨架熔毁,运动部件灵活无异常,银触头无异常损耗,而造成线圈过流过热烧毁的原因有两种情况:

1) 接触器因电压低[5]或运动部件发生卡滞,造成动静铁芯不能完全吸持,线圈处于空心运行,由于空心线圈电抗值小,很低的电压都会在线圈上产生很大的电流。

2)接触器电压处于高位运行,电流自然增加,由于线圈内部温度受散热条件影响分布是不均匀的,既使线圈平均温升处于极限温升以下,内部散热最差的局部温度实际上已超过漆包线的承受极限。

以CJX9B-25S/D产品为例,空心线圈施加140 V电压产生的线圈电流相当于220 V正常工作时线圈电流的2倍以上,根据电磁铁线圈温升计算公式[2]:

式中:

τ—线圈通电发热温升;

I—线圈电流;

R—线圈电阻;

KT—线圈表面综合散热系数,W/(m2℃);

A—线圈散热面积 ,m2。

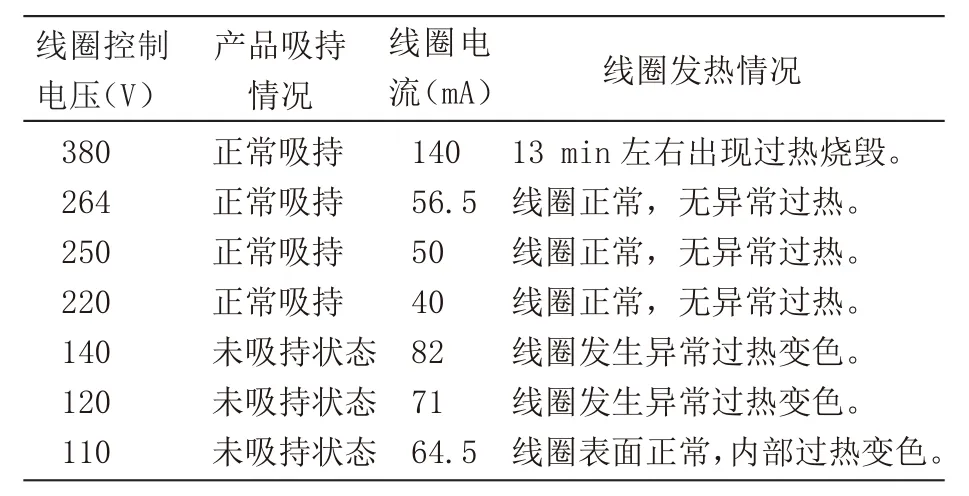

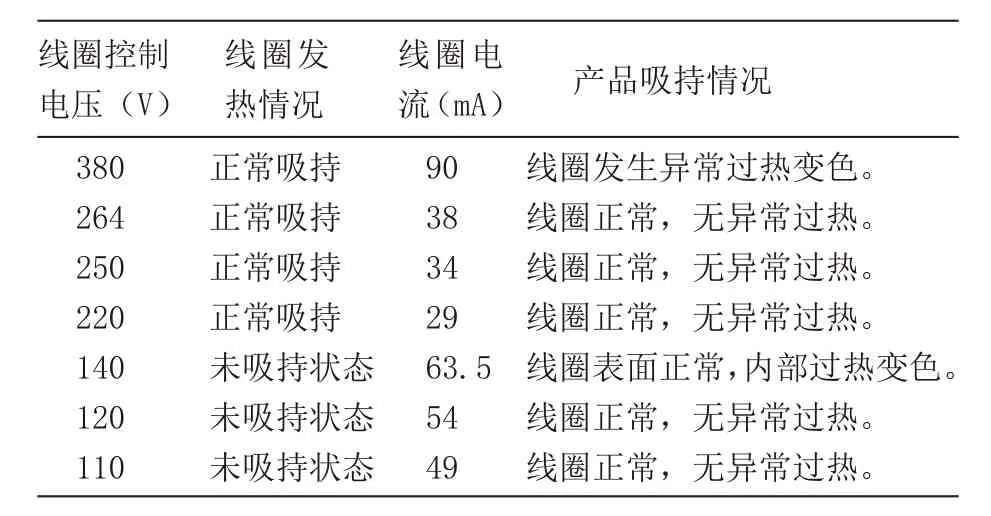

鉴于同一型号产品线圈散热面积、线圈表面综合散热系数及线圈电阻几乎一致,从式(1)可知,线圈发热温升与线圈电流的平方成正比,一旦线圈电流过大,此时线圈温升将会急剧上升,长时间通电发热后将造成线圈整体过热烧毁。不同线圈控制电压及产品吸持情况下线圈电流及发热情况如表1。

2.1.2 改善方案

方案一:鉴于线圈售后故障现象主要表现为线圈整体过热烧毁,为降低线圈售后故障率,则需降低线圈在异常情况下的发热温升。根据式(1)及表1,要降低线圈发热温升,则应降低线圈在不同控制电压下的线圈电流。根据交流接触器线圈电流公式:

式中:

U—线圈控制电压;

R—线圈电阻,Ω;

XL—线圈感抗,Ω。

从式(2)中可以看出,降低线圈电流则应增大线圈电阻。根据线圈电阻公式:

式中:

ρ—导体的电阻率;

Lpj—线圈的平均匝长;

N—线圈匝数;

d—导线直径。

图1 交流接触器工作原理

表1 不同线圈控制电压及产品吸持情况下线圈电流及发热情况

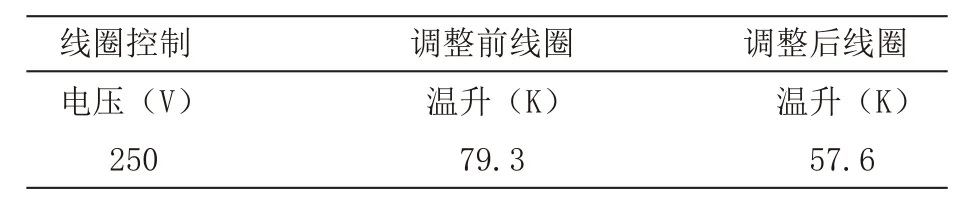

从式(3)中可知,增加线圈匝数或减小导线直径均可导致线圈电阻增大,仍以CJX9B-25S/D产品为例,按式(3)对线圈参数进行调整后,线圈控制电压为250 V正常吸持时,线圈温升变化情况见表2,线圈温升降低约25 %左右。不同线圈控制电压及产品吸持情况下线圈电流及发热情况如表3。

方案二:对线圈施加过热保护,即对交流接触器线圈串接PTC热敏电阻:当电路正常工作时,热敏电阻温度与室温相近,电阻很小,串联在电路中不会阻碍电流通过;而当电路因故障出现过电流时,热敏电阻由于发热功率增加导致温度上升,当温度超过开关温度时,热敏电阻的电阻瞬间剧增,回路中的电流迅速减小,切断电路工作,线圈电磁力减小,交流接触器断开,从而达到保护交流接触器线圈的目的。

串接热敏电阻后对交流接触器的影响:

1)线圈串接PTC后,吸合电压上升,释放电压下降。

2)PTC关断后,若此时线圈两端仍然接通电压,则PTC不会自恢复。

3)PTC关断后,若此时线圈两端断开电压(即故障排除后),PTC一般在十几秒到几十秒中即可恢复到初始值1.6倍左右的水平,此时热敏电阻的维持电流已经恢复到额定值,电路即可正常工作。

2.1.3 小结

进一步降低交流接触器线圈发热温升,可有效减少交流接触器线圈在非正常控制电压下发生过热烧毁的概率。而对交流接触器线圈串接PTC热敏电阻则可有效防止线圈在异常发热时出现过热烧毁,从而达到降低线圈售后故障率的目的。

2.2 触头故障

2.2.1 原因分析

售后触头故障的发生原因比较复杂,根据多年对交流接触器售后触点故障统计,其主要故障现象表现为:

1)单相或两相交流接触器触头发生烧损,触头表面有明显飞溅或触头异常发热变色,热塑性基座熔毁(如图1),并可能造成运动部件卡死,接线端子过热变色,线圈通电正常。

其原因可能有:

①当压机发生起动异常、堵转等故障时,接触器的触头将严重受损,使用寿命大为降低;当压机发生短路故障时,接触器触头必坏无疑;

表2 线圈参数调整前后温升情况

表3 不同线圈控制电压及产品吸持情况下线圈电流及发热情况

②电压不稳定,再加重载起动时电压跌落,导致接触器吸合困难并产生吸合抖动现象,引起触头间拉弧;

③接线端子接插件接插不良,长时间使用发热后,引起接插件松动而出现接线端子过热,加速触头故障的发生。

2)三相交流接触器中其中一相或两相触头发生烧损,烧损(粘连)触头表面有明显金属飞溅现象,其余触头相对完好无异常,线圈通电正常。

其原因可能有:

①由于三相电路中发生相间不平衡或缺相等故障现象,造成其中一相或两相出现异常电流,进而导致三相交流接触器中局部触头发生烧损粘连;

②电机负载绕组有短路现象;

③外部连接导线过热出现绝缘老化而发生短路烧毁。

2.2.2 改善方案

针对银触头发热情况,我们对Ie=25 A的单相交流接触器进行过相关的模拟试验[4],将触头表面模拟氧化处理后,进行通电试验,在强电作用下,触头表面氧化膜瞬间被破坏,形成导电斑,触头接触电阻并未发生异常,其发热情况如下:

①按实际使用情况,对触头接通15 A电流,3对6只触头发热温度稳定后分布在30~36 ℃温度带,如图2(图中纵向每小格为3 ℃)。

②对触头接通约定发热电流32 A,3对6只触头发热温度稳定后分布在53~65 ℃温度带,如图3(图中纵向每小格为3 ℃)。

③在50 A(异常过载)条件下,3对6只触头温度稳定后分布在87~108 ℃温度带,温度变化带明显变宽,且呈非线性波动,如图4(图中纵向每小格为3 ℃)。

从上述试验情况可清楚看到,在正常情况下压机运行电流产生的温度仅有很低的温度,在过载情况下运行温度最高为123 ℃,远未达到使基座熔毁的高温,也未见载流部件有变色的情况。而实际使用中发生的触头严重过热故障,是典型的因为使用条件异常或有故障大电流通过等外在因素所造成。因此,特提出以下几种改善方案,以降低触头在异常故障大电流时发生故障的概率。

1)将承载静触头的热塑性基座改用为不易熔化变形的热固性酚醛树脂塑料,当偶尔发生因电压异常的持续拉弧或其他过载运行时,支承载流铜板的基座至少不会熔化,可减少类似故障发生。

2)提高接插件的接触可靠性及连接导线的耐温等级。

3)缩短交流接触器在吸合过程中的抖动范围,可减少因电网电压降低造成交流接触器触点抖动拉弧的概率。

4)在三相交流接触器控制负载线路中增加缺相保护,防止因缺相造成异常故障电流而烧毁交流接触器触头。

5)采用耐热性更高、耐电弧性能更好的材料作为交流接触器运动支架,以降低运动支架在使用过程中,因异常发热发生变形而将动触头卡死在运动支架窗口中的概率。

2.2.3 小结

采用上述改善方案中的一种或多种,均可有效减少交流接触器触点在异常情况下发生烧毁的概率,从而达到降低交流接触器触头售后故障率的目的。

3 结语

本文针对交流接触器的主要售后故障现象作出了简要分析,并提出了一些解决方案,但在实际使用过程中,受不同的使用环境及工况影响,还会发生一些其它不同的故障现象,因此只要我们熟练掌握了交流接触器的工作原理,在客户使用时,给出相对合理的选型意见[1],切忌不要出现小马拉大车的情况,然后结合长期的试验积累,不断提升产品质量,就能达到有效降低产品售后故障率的目的。

图2 电流15 A时触头发热曲线

图3 电流32 A时触头发热曲线

图4 电流50 A时触头发热曲线