管路弹性穿舱件隔振与密封技术

陈国锋,李 伟,王 博,李 盼

(武汉第二船舶设计研究所,湖北 武汉 430064)

0 引 言

降低设备和系统管路对舰船水下辐射噪声的贡献,最有效的措施是采取机械振动隔离技术,如单层隔振、双层隔振和舱筏等各种形式的隔振装置[1],而决定隔振装置隔振效果的重要部件是阻尼元件。用于隔振装置的弹性元件主要有隔振器、挠性接管、限位器和管路弹性支撑等。

舰船流体系统管路在穿过耐压隔舱壁、金属围壁等舱壁时,为保证所穿舱壁或金属围壁的强度与密封,一般采用管路穿舱件,而管路穿舱件直接焊接在舱壁板上。该安装方式为刚性连接,流体管路的结构振动和流体振动激励会直接传递到舱壁上,从而诱发舱壁的振动[2 −3]。从舰船流体系统管路中采用的管路支吊架弹性安装、管路阻尼包覆等减振降噪技术的应用效果来看[4−5],采用含有阻尼元件的管路穿舱连接技术可解决现有刚性穿舱连接存在的振动传递问题,而舰船舱壁为承压面,在满足隔振要求的同时,弹性穿舱件不能破坏舱壁的承压能力,因此要求弹性穿舱件达到与舱壁相同的承压能力。

本文设计一种弹性穿舱件,对其隔振特性和隔舱密封特性进行分析,并通过仿真验证隔振性能和隔舱密封性能。

1 隔振与密封分析

1.1 隔振技术分析

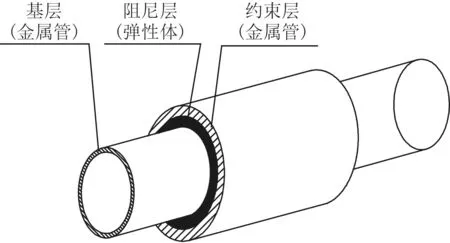

阻尼技术是目前减振降噪的主要手段之一,具有在基本不改变原设计及安装的情况下进行有效减振降噪。在隔振对象上进行阻尼处理主要有2 种形式:自由阻尼和约束阻尼。穿舱件为两段,均需固定,因此采用约束阻尼结构。为减少流体振动能量沿管路向舱壁的传递,通过在过流管和固定管之间设置一层弹性体(又称“阻尼层”),如图1 所示。采用阻尼隔振技术的穿舱件为内外管环形约束阻尼结构,基层为过流管,阻尼层为弹性体,约束层为安装环。约束阻尼结构除了在阻尼层发生剪切变形外,还产生拉压变形,但主要通过剪切变形耗散振动能量[6]。

图1 环形约束阻尼结构Fig.1 Ring constrained damped structure

通常用损耗因子来表征阻尼材料动态力学性能。根据RKU 理论计算公式,对于单层约束阻尼复合结构损耗因子可以表示为[7]:

式中:β 为阻尼层材料损耗因子;X 为剪切参数;Y 为刚度参数。

相比与自由阻尼结构,约束阻尼结构的减振效果更好,但减振效果影响因素也更加复杂,其不仅与弹性体的阻尼因子有关,而且与弹性体厚度有关。研究结果表明[8],复合损耗因子随厚度的增加而增大,但当阻尼层/基层厚度比大于1.5 时,复合损耗因子tanδ值增加缓慢,考虑到性能与增重的关系,且舰艇舱壁开口尺寸必须满足舱壁的开孔补强要求,因此实际应用时取阻尼层与基层的厚度比为1.5~2。

1.2 隔舱密封技术分析

相比于刚性穿舱件,弹性穿舱件由于增加阻尼层,也就相应地增加了泄漏的传递路径,主要是弹性体与过流管和弹性体与安装管的接触面,如图2 所示。为了达到与舱壁相同的隔舱密封效果,如采用装配式密封方式,安装时需对弹性体施加预紧力,通过预紧的弹性体进行密封,弹性体材料的非线性力学特性,在预紧变形后的径向刚度增大,将会影响隔振效果。

图2 隔舱密封示意图Fig.2 Schematic diagram of bulkhead sealing

因此,为了不降低弹性体的隔振性能,采用整体硫化密封方式,弹性体在过流管和安装管之间整体硫化成型,弹性体与过流管和弹性体与安装管的接触面实现硫化联接,其粘接强度可达4.0 MPa 以上,其密封可靠弹性体自身强度以及弹性体与金属元件的粘结强度保证。

2 隔振与密封效果评估

2.1 弹性穿舱件模型

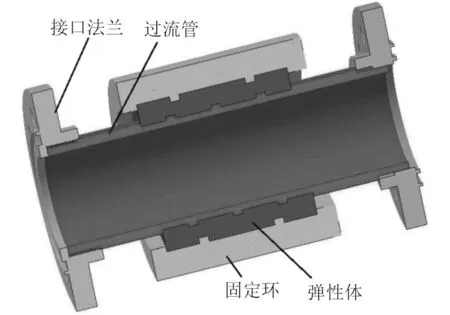

为了满足大口径流体管路的弹性穿舱需求,设计一种DN200 法兰型弹性穿舱件。该弹性穿舱件包括过流管、弹性体、固定环、接口法兰、等部件,如图3 所示。

图3 弹性穿舱件三维模型图Fig.3 Drawing of the three dimensional model of flexible piping penetration

法兰型弹性穿舱件在过流管(基层)和外固定环(约束层)之间设置一层环形弹性体(阻尼层),弹性体采用橡胶材料。穿舱件基层壁厚7 mm,弹性体厚度13 mm,弹性体与基层厚度比为1.85。同时采用整体硫化密封工艺,通过将过流管、外固定环、弹性体硫化成整体部件后,弹性体与各金属接触面形成硫化联接,以达到要求的密封能力。

2.2 隔振特性仿真分析

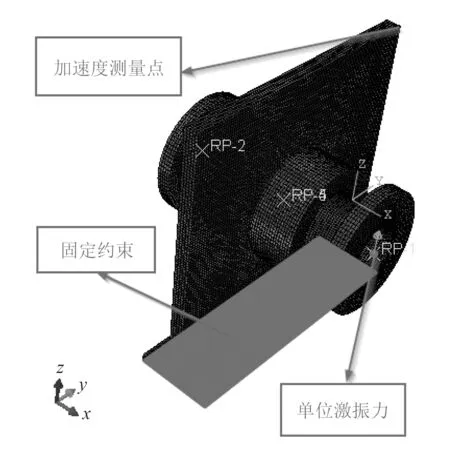

以DN200 法兰型弹性穿舱件为例,利用非线性结构有限元软件Abaqus,采用直接积分动力学方法,对含有弹性体和不含弹性体的2 种穿舱结构的振动传递特性进行频响对比分析。考虑到有限元分析模型的需要,对模型固定基座、外固定环、弹性体和过流管等进行了适当的简化。图4 为频响分析模型,约束施加在固定基座的底部,单位激振力施加于过流管端面中心,激振力方向为Z 向,加速度测量点选择在固定基座的顶端角点上。加速度测量点选择在固定基座的顶端角点上,约束反力为另一个测量点,取为约束面上所有节点力的合力,合力作用点位于约束面中心。

图4 模型边界条件及激振力示意图Fig.4 Schematic diagram of model boundary condition and excitation force

图5 Z 向加速度对比Fig.5 The comparison of acceleration in Z axis

图5 为加速度测量点上Z 方向的加速度仿真结果。可以看出,刚性连接时,曲线有多个加速度尖峰。这些峰值均位于结构固有模态附近,由于钢材结构阻尼很小,振动加速度峰值较大。相比较而言,采用阻尼隔振技术弹性连接时,加速度峰值要小得多,尤其是在中高频段,振动主要集中在过流管本身的刚体模态上,传递到固定基座的振动非常小,振动能被有效隔离。

2.3 隔舱密封仿真分析

弹性穿舱件的隔舱密封主要靠弹性体自身强度与粘结强度实现,在隔舱密封压力作用时,弹性体受力变形满足材料本身强度和粘结强度要求即可。将材料数据代入有限元模型中,在穿舱件弹性体及管路截面(轴向)一端加载密封压力,考虑该穿舱件安装于2.5 MPa 承压舱壁中,因此加载压力选2.5 MPa。经仿真计算,弹性体最大应力为1.15 MPa,远小于16.0 MPa拉伸强度,弹性体与金属粘结面剪切应力小于1 MPa,满足隔舱密封要求。

图6 弹性穿舱件隔舱密封性能应力云图Fig.6 The stress nephogram of bulkhead sealing performance of flexible piping penetration

3 结 语

1)采用含有弹性体的穿舱件,可有效降低舰船流体管路的结构振动和流体振动激励向舱壁的传递。

2)舰船总体空间有限条件,在满足结构尺寸要求的前提下,弹性穿舱件既具有较好的隔振性能,又能满足舱壁的隔舱密封要求。