苯乙烯装置中氢压机吸气阀的断裂原因

唐春容, 李建宏, 陈 平

(独山子石化公司研究院 压力容器检验所, 克拉玛依 833699)

某苯乙烯装置的氢压机四级气缸东侧吸气阀在运行21个月后,发现阀座密封面处出现断裂,该吸气阀位置如图1所示。该氢压机为6M32-153/0.35-33-BX型活塞式压缩机,有6列气缸,属M型对称平衡型;容积流量为153 m3·min-1;进气口压力为0.035 MPa;排气压力为3.3 MPa;转速为331 r·min-1;压缩介质中含95%(体积分数,下同)氢气、3%二氧化碳、0.1%空气、0.06%一氧化碳、0.6%甲烷、0.21%乙烯。吸气阀为网状阀,阀座材料为2Cr13钢,阀片材料为聚醚醚酮。为查明吸气阀断裂的原因,笔者对其各部件进行了理化检验及分析,并提出了预防措施[1]。

图1 吸气阀位置示意图Fig.1 Schematic diagram of suction valve position

1 理化检验

1.1 宏观及低倍形貌

1.1.1 阀座断裂损伤宏观形貌

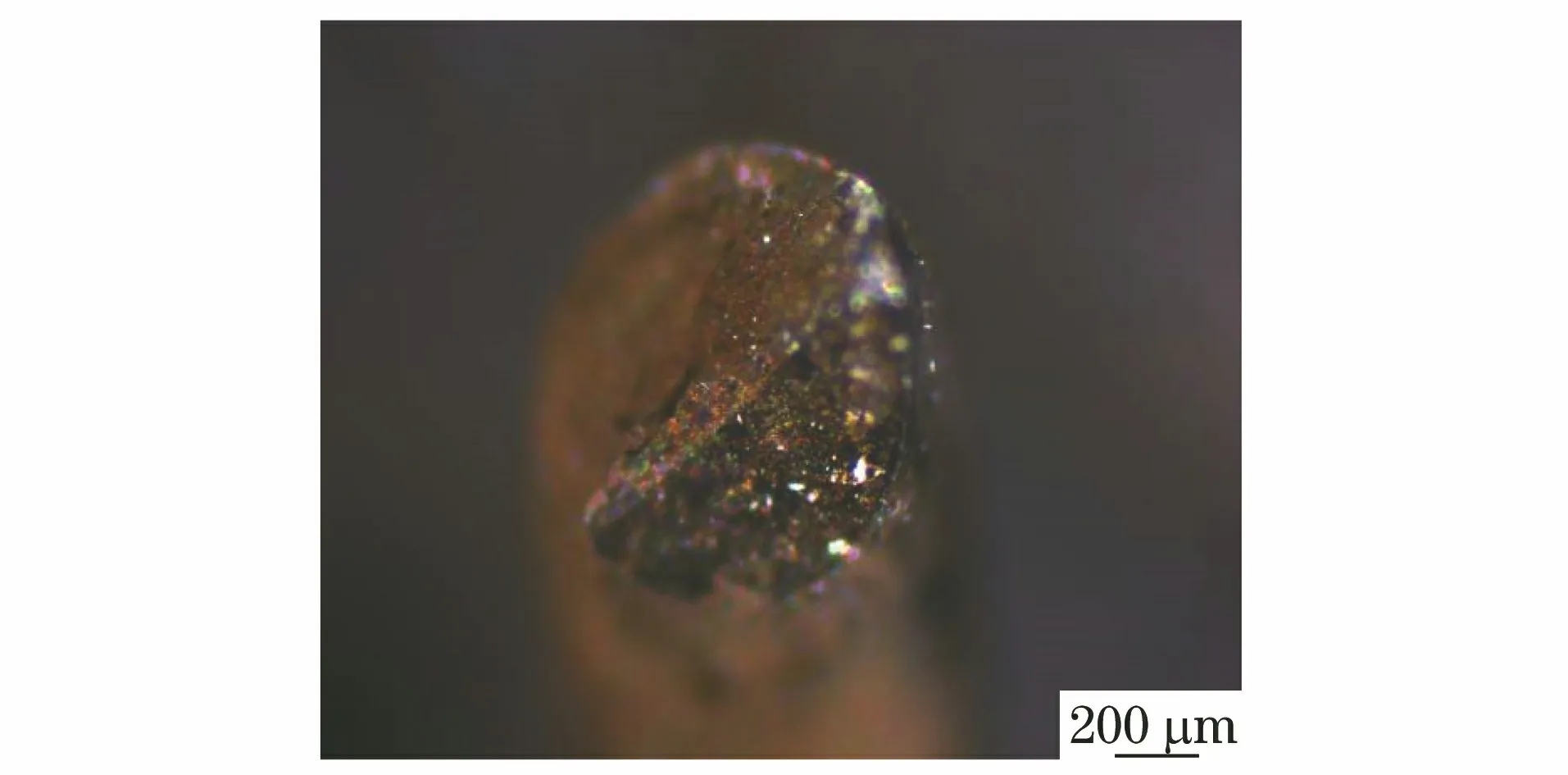

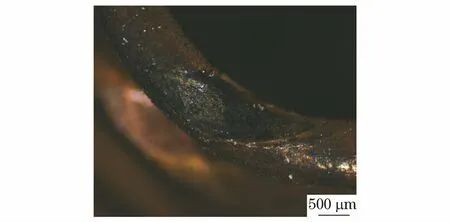

氢压机四级气缸东侧吸气阀阀座密封面发生断裂的区域尺寸约为8 mm×8 mm,如图2所示。脱落的金属碎屑拉伤了阀座上表面,进入氢压机气缸内,如图3所示。对吸气阀解体后发现阀片内弹簧出现变形断裂,如图4所示,为此对解体后的阀座下表面进行观察,发现阀座下表面50%区域存在明显弹簧压痕,如图5所示。

图 2 吸气阀阀座下表面(密封面)宏观形貌Fig.2 Macro morphology of lower surface (sealing surface) of suction valve seat: a) overall morphology of lower surface of valve seat; b) local enlarged view of fracture area

1.1.2 阀座上表面宏观形貌

对吸气阀阀座上表面进行宏观观察,发现有一条长约150 mm的裂纹,如图6所示。

为了观察裂纹走向,对阀座外圈进行了切割,如图7和图8所示,阀座解体后发现整体长约316 mm(裂纹1~4)的多条裂纹,阀座凸台外表面存在长约18 mm的裂纹(裂纹5),阀座由外向里第2圈断口1左侧可见一条长约32 mm的裂纹(裂纹6)。

1.1.3 阀座下表面宏观形貌

对吸气阀解体后下表面的阀座开裂区进行宏观分析,如图9所示。可见裂纹起源于断口1损伤位置,如图9b)中圈出位置,向右侧扩展至断裂,该段开裂区表面光滑无金属光泽,呈暗淡铁锈色,如图9b)所示;裂纹再反向向左扩展至图9c)中所示位置后开始快速扩展至断裂,形成断口2;裂纹继续扩展至图9d)中所示位置直至最终断裂,形成断口3;断口2、断口3呈灰色金属光泽,可见明显的撕裂棱及台阶,直至由密封面表面断裂剥落。

图3 吸气阀阀座上表面宏观形貌Fig.3 Macro morphology of upper surface of suction valve seat: a) overall morphology of upper surface of valve seat; b) scratch 1 of valve seat; c) scratch 2 of valve seat

图4 吸气阀弹簧变形宏观形貌Fig.4 Macro morphology of spring deformation of suction valve: a) overall morphology of spring deformation of suction valve; b) local enlarged view of spring deformation

图5 阀座下表面弹簧压痕形貌Fig.5 Morphology of spring indentation on the lower surface of valve seat

图6 吸气阀阀座上表面裂纹Fig.6 Crack on the upper surface of suction valve seat

图7 解体后阀座上表面宏观形貌Fig.7 Macro morphology of upper surface of valve seat after disassembly

图8 解体后阀座上表面裂纹宏观形貌Fig.8 Macro morphology of upper surface cracks on valve seat after disassembly: a) crack 1; b) crack 2; c) crack 3; d) crack 4; e) crack 5; f) crack 6

图9 解体后阀座下表面开裂区宏观形貌Fig.9 Macro morphology of cracking area on lower surface of valve seat after disassembly: a) overall morphology of lower surface of valve seat after disassembly; b) cracking area on fracture 1; c) cracking area on fracture 2; d) cracking area on fracture 3

1.1.4 阀座断口宏观及低倍形貌

对图9所示的阀座下表面断口1,2,3进行观察。其中断口1对应图7中上表面的位置3;断口2对应图7中的位置2;断口3对应图7中的位置1。

断口1的裂纹起源于阀座的一端,此处推测应受到外部的撞击,有一个凹坑;在裂纹扩展区有海滩状的疲劳弧线;最终断裂区在裂纹源的另一侧,如图10所示。

断口2的裂纹起源于阀座的一端,有多处裂纹源,而且这些裂纹源分别在两个断口平面上,如图11a)所示;其中一个断口较为平坦,在裂纹源区有海滩状的疲劳弧线,如图11b)~c)所示;另一个断口因裂纹扩展速率较快,河流状特征明显,属于失稳扩展,如图11d)~e)所示;最终断裂区在裂纹源的另一侧,如图11f)所示。

断口3的断裂方式及特征与断口2的相似;也为两个断口,一个以疲劳断裂为主,另一个为失稳快速扩展,如图12所示。

1.1.5 弹簧宏观及低倍形貌

收集吸气阀中部分长短不一的失效弹簧进行观察,如图13所示。弹簧断口处未见明显的塑性变形,为脆性断裂,如图14所示。弹簧未断部位还有坑状损伤,如图15所示。

1.2 微观形貌

1.2.1 阀座断口微观形貌

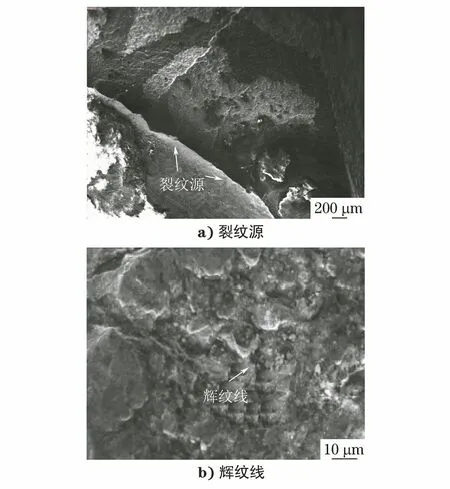

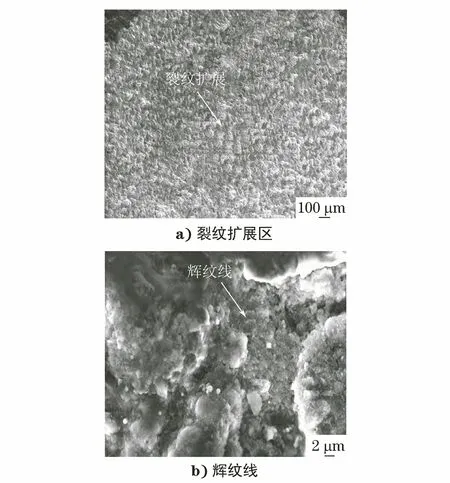

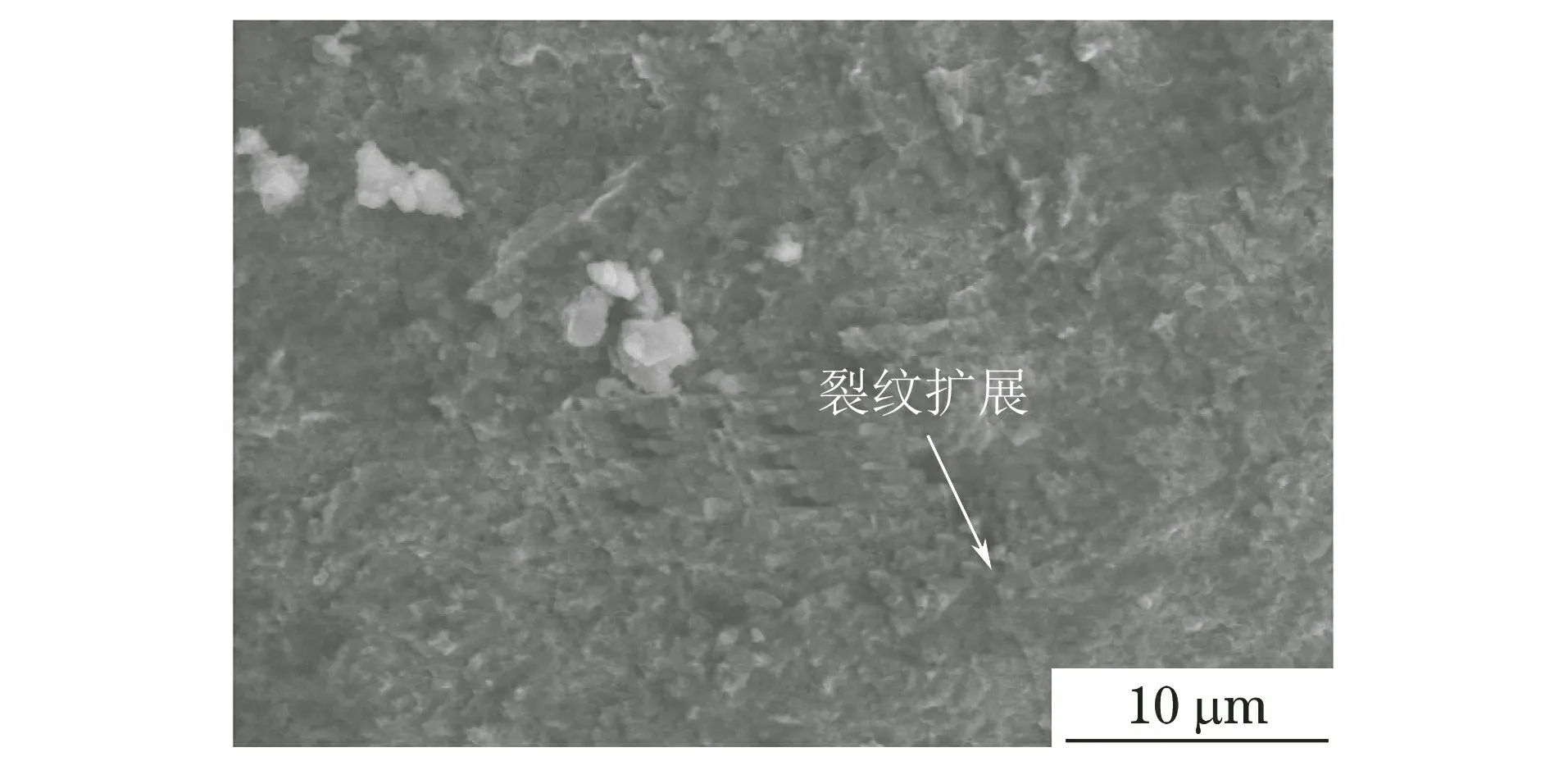

使用扫描电镜(SEM)分别对阀座断口1,2,3进行微观分析。断口1,2,3微观形貌相近,现选择具有代表性的断口1,2进行说明。在阀座断口的裂纹源区和裂纹扩展区,由于断口表面附着腐蚀产物且受到碰撞,仅能在断口上的局部区域看到疲劳辉纹线;在阀座断口的最终断裂区,由于阀座材料强度较高,使得韧窝较小,如图16~18所示。

图10 阀座断口1的宏观和低倍形貌Fig.10 Macro and low power morphology of valve seat fracture 1: a) macro morphology of fracture; b) low power morphology of crack source area; c) low power morphology of crack propagation area; d) low power morphology of final fracture area

图11 阀座断口2的宏观和低倍形貌Fig.11 Macro and low power morphology of valve seat fracture 2: a) macro morphology of fracture; b) low power morphology of crack source 1; c) low power morphology of fatigue arc in crack source 1; d) low power morphology of crack source 2; e) low power morphology of crack propagation area; f) low power morphology of final fracture area

图12 阀座断口3的宏观和低倍形貌Fig.12 Macro and low power morphology of valve seat fracture 3: a) macro morphology of fracture; b) low power morphology of crack source 1; c) low power morphology of crack source 2; d) low power morphology of crack propagation area; e) low power morphology of final fracture area

图13 失效弹簧的宏观形貌Fig.13 Macro morphology of failed springs

图14 失效弹簧断口的低倍形貌Fig.14 Low power morphology at fracture of failed spring

图15 失效弹簧损伤处的低倍形貌Fig.15 Low power morphology of damaged area of failed spring

图16 阀座断口2裂纹源区的SEM形貌Fig.16 SEM morphology of crack source area of valve seat fracture 2: a) crack source; b) striations line

图17 阀座断口1裂纹扩展区的SEM形貌Fig.17 SEM morphology of crack propagation area of valve seat fracture 1: a) crack propagation area; b) striations line

图18 阀座断口2最终断裂区的SEM形貌Fig.18 SEM morphology of final fracture area of valve seat fracture 2

1.2.2 弹簧断口微观形貌

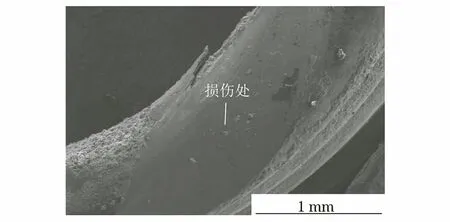

使用SEM观察弹簧断口,可见断口表面覆盖着腐蚀产物,未见明显塑性变形,断口的显微组织难以看清,但可判断弹簧为脆性断裂,有疲劳断裂的痕迹,且裂纹源产生在断口尖端对面,如图19~20所示。

弹簧表面损伤处呈现外力压延变形的特征,损伤处基本没有腐蚀产物覆盖,有细微的划痕存在,如图21所示。

图19 弹簧断口裂纹源区的SEM形貌Fig.19 SEM morphology of crack source area of spring fracture

图20 弹簧断口裂纹扩展区的SEM形貌Fig.20 SEM morphology of crack propagation area of spring fracture

图21 弹簧表面损伤处的SEM形貌Fig.21 SEM morphology of damaged area on spring surface

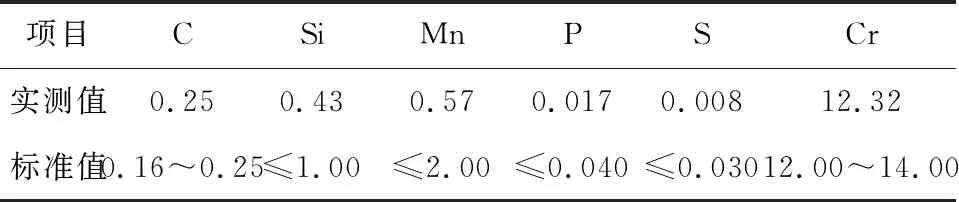

1.3 化学成分分析

用户提供的技术文件显示该吸气阀阀座材料为2Cr13钢。用M11型固定式光谱仪对阀座材料进行化学成分分析,结果如表1所示。可知该阀座的化学成分符合GB/T 1220—2007《不锈钢棒》对2Cr13钢的技术要求。

表1 阀座的化学成分(质量分数)Tab.1 Chemical compositions of valve seat (mass fraction) %

1.4 硬度测试

依据GB/T 4340.1—2009 《金属材料 维氏硬度试验 第1部分:试验方法》对阀座横截面进行维氏硬度测试,结果为168.6 HV10(相当于158 HB)。可知阀座硬度满足GB/T 1220—2007规定的不大于223 HB(退火处理)的要求。

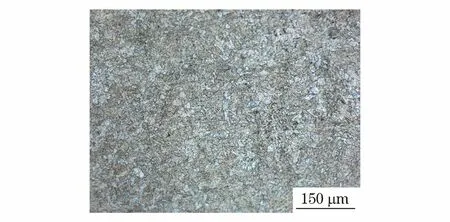

1.5 金相检验

依据GB/T 13298—2015《金属显微组织检验方法》对阀座横截面取样,制备金相试样,使用蔡司研究级正立式智能数字万能材料显微镜进行金相检验。由图22可见,阀座的显微组织为球状珠光体+少量铁素体,碳化物沿晶界呈断续链状分布,为球化退火态。

图22 阀座的显微组织Fig.22 Microstructure of valve seat

2 分析与讨论

由宏观及低倍形貌分析结果可知裂纹起始于阀座上表面外圈台阶部分的金属损伤处,此处为应力集中部位,在氢压机运行期间,随着吸气阀阀座上下往复运动,裂纹由此位置向两端不断扩展至密封面破碎处,脱落的金属碎屑拉伤阀座表面并进入气缸。阀座下表面弹簧压痕及弹簧断裂情况说明吸气阀弹簧的弹力过小,阀片停留在升程限制器上的时间延长,当活塞接近终止点时,弹簧的弹力不足以使吸气阀及时关闭,以至于活塞到达终止点时,阀片未及时落到阀座上,出现滞后关闭的现象[2-3]。同时活塞从终止点返回,开始压缩气体,这时吸气阀仍未关闭,就会造成一部分进入气缸的气体又从吸气阀回窜出去,从而使排气量减少,此时阀片由于气流的不均匀做倾侧运动,在弹簧和回窜气流的共同作用下撞向阀座[4],造成阀片与阀座之间产生剧烈的撞击,而阀座上表面外圈台阶存在金属损伤,此处为阀座应力集中部位,剧烈的撞击加大了应力集中处的载荷,如此反复加快了阀座裂纹源的产生,最终导致阀座在金属损伤部位开裂[5]。

根据金相检验结果可知阀座热处理状态为球化退火态,显微组织为球状珠光体+少量铁素体,且有碳化物沿晶界呈断续链状分布,说明球化退火使阀座材料形成较低的屈服强度和抗拉强度,碳化物沿晶界呈断续链状分布使钢的抗疲劳性能降低。而2Cr13钢类网状阀一般采用淬火+中温回火作为最终热处理,显微组织为回火索氏体+铁素体,具有较高的综合力学性能。

由断口分析发现在阀座3个断口的裂纹源区和裂纹扩展区,由于腐蚀产物附着及表面受到往复碰撞,可以看到疲劳辉纹线;在3个断口的最终断裂区,由于阀座材料强度较高,使得韧窝较小。由此判断3个断口的断裂性质相同,均为疲劳断裂,而且由于阀座受到的交变应力较大,3个断口均存在多个疲劳裂纹源。

弹簧的扫描电镜分析结果表明弹簧的断裂性质为脆性断裂,有疲劳断裂的痕迹[6]。弹簧断口表面覆盖着腐蚀产物,裂纹源产生在断口尖端对面。弹簧表面损伤处呈现出外力压延变形的特征,损伤处基本没有腐蚀产物覆盖,有细微划痕,说明弹簧在阀片上下往复运动过程中,受到交变载荷的作用,导致弹簧松弛变形,节距不等,最严重的是靠近端部的几圈,节距已发生很明显的变化。因为节距变大,导致刚度下降,使得弹簧自由恢复高度达不到标准的要求,致使部分气阀弹簧出现损坏。

3 结论及建议

氢压机四级吸气阀阀座的断裂模式为疲劳断裂。因阀座的热处理工艺不当,造成阀座上表面外圈台阶金属损伤处产生裂纹源,并在工作循环载荷作用下向两端不断扩展,在交变载荷的作用下阀片内弹簧也出现断裂,导致裂纹处应力更加集中和阀座承载能力下降,加快了阀座疲劳裂纹的扩展,最终导致阀座密封面部分区域断裂损伤。

建议在定期维护过程中,查看吸气阀阀座和阀盖表面是否有凹坑和裂痕,必要时应对阀座和阀盖进行渗透检测,防止阀座和阀盖表面存在裂纹等缺陷的漏检;加强到货验收,用户应在吸气阀投用前与制造厂家确认阀座的热处理状态,确保机泵零部件制造加工工艺正确,保证关键部件的综合力学性能良好;对拆下来的吸气阀进行专业修护,零部件定期维修或更换,同时必须根据泄漏检验标准对维修后的吸气阀进行气密性测试,确保修复后的吸气阀可以重新安全使用。