循环水阻垢剂自动配药和投加技术的工程应用

崔仲卿,赵雪峰

(国家能源集团蚌埠发电有限公司,安徽蚌埠 233000)

火电厂作为工业用水大户,占全部工业用水量的40%以上[1],而其循环冷却水用量占全厂用水量的70%以上。为全面贯彻国务院2015年颁布的《水污染防治行动计划》(简称“水十条”)政策要求,全国各大用水企业在水务技术和管理上深度挖掘,循环水深度处理技术不断翻新,包括旁流石灰软化处理[2]、排污水至脱硫和输煤喷淋,以及通过加酸、提高阻垢剂和杀菌剂投加量来提高浓缩倍率等手段实现循环水的零排放。然而,在实际工程应用中,循环水在减排回收过程中出现冷却系统严重结垢甚至堵塞的现象,究其原因,和水质极限控制、技术不成熟、管理不到位有着密切的联系。本文以阻垢剂为切入点,对其自动化管理及控制[3-4]进行研究。

目前,国内循环水处理主要依靠投加药剂来确保水质稳定[5]。缓蚀阻垢剂是缓解换热设备结垢腐蚀的重要药剂。阻垢剂的投加方式和监督直接关系到其在循环水中的阻垢缓蚀效果[6],是全国各企业出现循坏水冷却设备发生结垢和腐蚀后最易忽略的一个因素。本文根据工程实际,对循环水阻垢剂的配置和投加方式进行研究和改造,在某电厂率先实现循环水阻垢剂的自动配置和投加,为相关工程的设计和改造提供借鉴。

1 现行循环水阻垢剂的投加现状

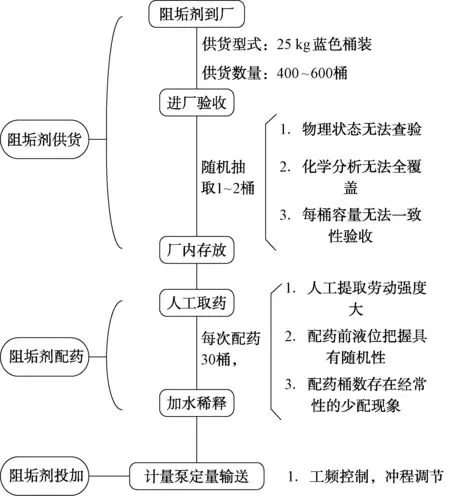

某电厂循环水阻垢剂投加技术及管理流程和投加系统如图1和图2所示。

图1 阻垢剂投加技术和管理流程分析Fig.1 Analysis of Scale Inhibitor Dosing Technology and Management Process

注:1-爬梯;2-人孔;3-加水手动阀门;4-排污一次阀;5-排污二次阀;6-出口阀图2 原循环水阻垢剂加药系统Flg.2 Scale Inhibitor Dosing System of Original Circulating Water

由图1和图2可知,循环水阻垢剂投加在现代化企业管理体系中存在3个失控现象。

(1)验收管理失控。各大火电厂在逐渐缩减人员的同时,发生技术替代。药品进厂后,显然无法100%保证每桶药品符合标准,也无法保证每桶药品的质量。

(2)配药管理失控。人的不确定因素导致在安全上和技术上,存在人员的安全风险和所配药品浓度的不稳定。在配药时,人工通过爬梯,将25 kg桶装阻垢剂原液提到阻垢剂溶药箱顶部,从溶药箱人孔倒入,按照一定比例进行配比。阻垢剂每次配置时需30桶,人工劳动强度大。药品配置比例受桶装容量、初始液位和配药桶数的影响,同时若人员责任心差则存在溶药箱被抽空或只加水不加药的情况,给循环水运行带来了潜在的安全隐患。

(3)投加失控。计量泵长期运行中,既无液位联锁,又不能远程监控,药品投多投少只凭经验,无法准确地定量投加,投加过程不能实时监控和调整,循环水在较高浓缩倍率的情况下使换热设备结垢。

2 新型阻垢剂自动配药和投加设计

2.1 结构设计

为解决上述问题,实现阻垢剂自动配置和投加,释放人力,实现阻垢剂精确定量投加和精细化管理,在技术上,从3个方面进行设计。

(1)改变供货方式:将25 kg桶装改为槽车或吨桶供应,阻垢剂进厂验货化验,实现全覆盖。

(2)增加阻垢剂储存容器:根据实际供货量,确定最终储罐容积。

(3)实现储罐到溶药箱的自动进药和进水配比。

根据上述设计思路,设计阻垢剂自动配置和投加系统如图3所示。

注:1-爬梯;2-人孔;3-加水电动阀门;4-排污一次阀;5-排污二次阀;6-出口阀;7-计量箱进药阀;8-阻垢剂储罐进药阀;9-阻垢剂储罐;10-日阻垢剂出口一次手动阀;11-阻垢剂出口手动二次阀;12-阻垢剂计量箱进药电动阀;13-超声波远传液位计;14-磁翻板远传液位计图3 阻垢剂自动配置和投加系统Fig.3 Automatic Configuration and Dosing System of Scale Inhibitor

该系统包括阻垢剂存储系统、阻垢剂配药系统、阻垢剂投加系统和电气控制系统。存储系统由高位储罐、卸药泵、液位计和相关管道阀门组成;配药系统由溶药箱、稀释水进水电动阀、进药电动阀、超声波液位计及相关管道阀门组成;投加系统由计量泵及相关阀门管道组成;电气控制系统由卸药泵、计量泵、电动阀门等动力电源和控制电源、变频器组成。

2.2 工作原理

2.2.1 阻垢剂存储系统

阻垢剂储罐设计高位储罐,配置远传液位计,用于监视当前储存量。储罐底部高于溶药箱底部50~60 cm,利用储罐高位落差,在溶药箱液位较低时进药。阻垢剂进厂后,通过卸药泵将阻垢剂原液输送至高位储罐,每次供货量为10~15 t。

2.2.2 阻垢剂自动配药系统

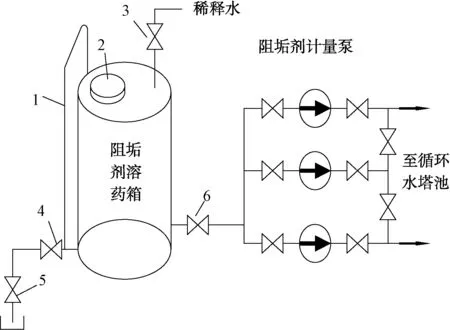

溶药箱配置远传液位计,通过DCS逻辑判断并执行自动配药,配药逻辑如图4所示。

图4 自动配药逻辑Fig.4 Logic of Automatic Dispensing

为防止配药中断或溶药箱外溢,DCS设置液位低低和液位高高弹窗报警和保护。

2.2.3 阻垢剂自动投加系统

阻垢剂计量泵变频控制,可在DCS远程启停,并实时通过频率控制计量泵输出药量。频率的控制根据循环水TP,进行微调。

3 新型阻垢剂自动配药和投加系统投运后的效果评价

(1)阻垢剂进厂验收:透明吨桶或槽车到货后,现场物理状态验收显而易见。取样化验代表性强,对供应商具有较强的威慑力,阻垢剂质量能够得到控制。

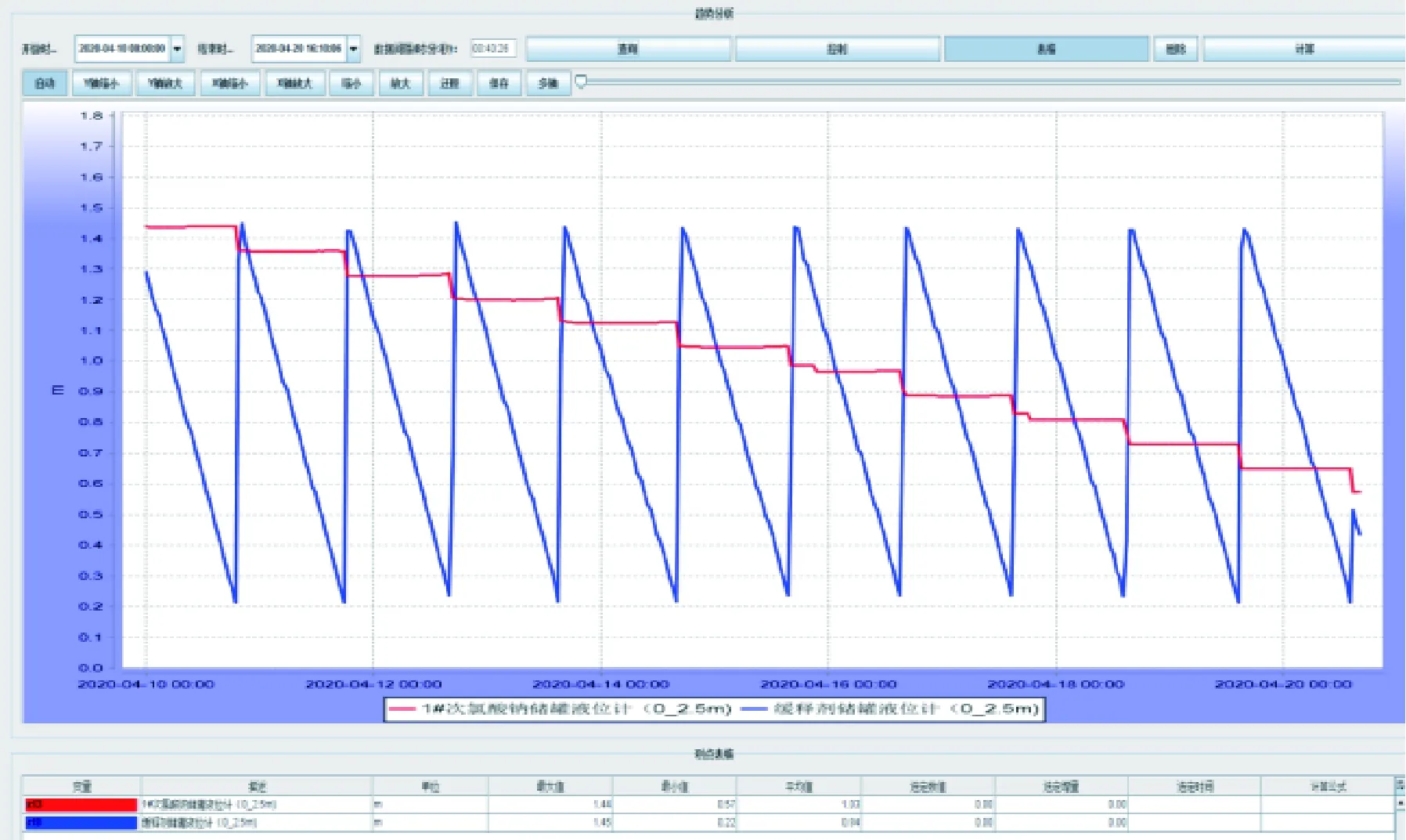

(2)自动投加性能:根据自动配药逻辑,DCS系统PID控制器自动液位跟踪,并及时准确地控制就地电动阀门,阻垢剂配置规律稳定,从储罐和溶药箱液位可直观判断,如图5所示。

图5 阻垢剂溶药箱和高位储罐液位趋势Tig.5 Level Trend of Scale Inhibitor Dissolving Tank and High Level Tank

由图5可知,系统自动运行后,阻垢剂用量连续稳定,每天投加量恒定,每次配药量恒定,实现了阻垢的精准投加和配置。

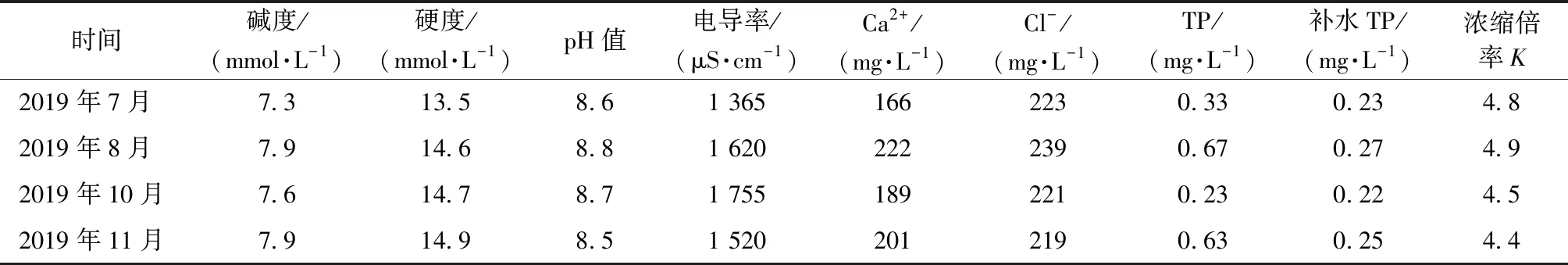

(3)循环水水质稳定情况:从循环水水质分析来看,水质分析如表1和表2所示。

表1 改造前3号机组循环水水质分析Tab.1 Analysis of Circulating Water Quality of Unit 3 before Reconstruction

表2 改造后3号机组循环水水质分析Tab.2 Analysis of Circulating Water Quality of Unit 3 after Reconstruction

根据循环水补水和塔池内TP数据分析, 2019年,循环水TP浓度的高低起伏,与人工配药浓度的不一致有着密切的联系。阻垢剂时而投加过量,时而只加水不加药,从技术上,均不能保证循环水的正常运行。相比之下,2020年2月,3/4号机组循环水阻垢剂自动投加系统投运后,连续4个月,测得水中的TP稳定。说明,自动控制下的阻垢剂投加量稳定。

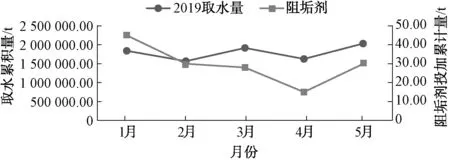

(4)循环水补水量与阻垢剂投加量分析

从阻垢剂投加量和淮河取水量进一步分析,由于电厂循环冷却水用量占全厂用水量的70%以上,认为循环水补水量直接影响取水量的大小。2019年,阻垢剂投加不成比例,2020年,2月之后,阻垢剂的投加与总水量一致,如图6、图7所示。

图6 2019年阻垢剂投加与循环水补水关系Fig.6 Relationship between Scale Inhibitor Dosing and Circulating Water Replenishment in 2019

图7 2020年阻垢剂投加与循环水补水关系Fig.7 Relationship between Scale Inhibitor Dosing and Circulating Water Replenishment in 2020

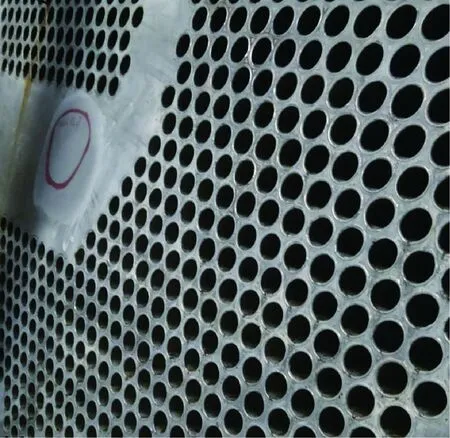

阻垢剂是否均匀稳定地投加直接关系到凝汽器是否能够处在较好的运行工况。2020年2月自动投加系统投运后,凝汽器换热系统冷却部位清洁干净,说明阻垢剂自动投加后效果明显。图8、图9为4号机凝汽器回水侧5个月前后的照片。

图9 2020年5月4号机凝汽器回水侧Fig.9 Return Water Side of Condenser of Unit 4 in May 2020

凝汽器钢管保持清洁运行,跟循环水其他指标的严格控制密不可分。但是,根据循环水动态模拟试验,阻垢剂投加不正常,很难保证凝汽器钢管连续5个月的运行仍然能够保持上述清洁。如此,阻垢剂从技术改造到技术管理的改进后,循环水换热设备结垢速率得到有效的缓解。

4 结论

(1)阻垢剂自动投加系统的投入,大大提高了循环水的运行可靠性,大大减少了人力,提高了阻垢剂的验收质量。阻垢剂的供货、配置和投加变得可控,数据量化,投加精准。

(2)阻垢剂配药浓度由定性估算变为定量自动配置,实现了人工手动向自动化控制的转变。

(3)自动配药投加系统的稳定运行,可确保循环水在阻垢剂投加方面做到精准投加,进而确保循环水水质指标稳定,提高凝汽器安全运行系数。

(4)循环水处理方面,配合杀菌和深度处理,大大提高了循环水的浓缩倍率,在节约水资源和环保排放方面,取得了巨大的成效。