膜生物反应器与臭氧活性炭组合工艺在高品质再生水厂的应用

朱 强

(北京首创股份有限公司,北京 100044)

随着我国环境排放标准和资源可持续循环利用要求愈发严格,大部分省份及直辖市出台了地方城镇污水处理厂水污染物排放标准,要求新(改、扩)建污水厂执行新的排放限值。针对日益提高的排放标准,传统工艺处理技术已经无法满足需求,为保证出水水质,目前普遍采用强化生物处理+深度处理及提高碳源利用效果的综合手段来确保达标排放[1]。其中,以膜生物反应器(MBR)组合工艺为代表,在针对不同高标准排放要求的项目中均以得到广泛运用。

1 项目背景及概况

本项目建成前,流村镇中心区及其周边地区尚无集中污水处理厂,有部分小型污水处理装置,大部分污水经地表径流至周边河道或渗入地下,造成河道及地下水污染严重。根据规划要求,区域内将完善管网建设,提高污水的收集率和处理率,并同步实现污水的资源化。为了解该区域污水排除与处理问题,改善地区水环境质量,需新建1座再生水厂,利用中水满足区域内建筑冲厕用水、绿地浇洒用水、道路浇洒用水、部分河湖补水的要求。项目建成后,可解决地区污水排放与处理的问题,有效缓解区域经济发展与水环境污染之间的矛盾,提高该地区水资源的循环利用能力,促进区域社会经济与环境的协调发展。

项目位于北京西北部山区生态屏障的重点区域,所处区域水环境介于地表水环境质量标准的II类及Ⅲ类水。为满足区域水环境及再生水回用的要求,出水水质应满足北京市《城镇污水处理厂水污染物排放标准》(DB 11/890—2012)要求。本文以北京某再生水厂为例,介绍采用的“MBR+臭氧脱色氧化+活性炭吸附”工艺和该项目的技术路线要点及运行结果。

2 技术路线及工艺流程

2.1 设计规模及水质

再生水厂工程分两期建设:近期处理规模为2 000 m3/d,远期处理规模达到1.3万m3/d。一期工程占地9 000 m3,远期占地25 000 m3。

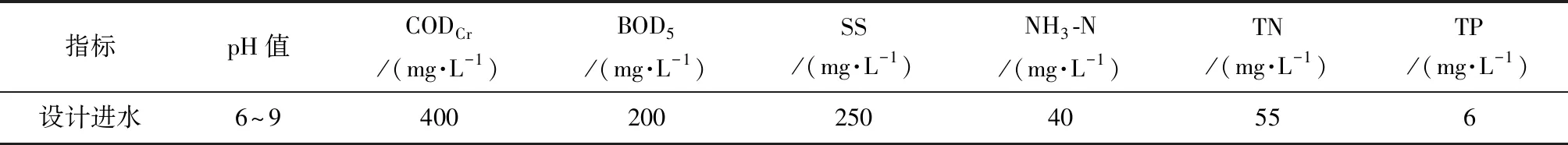

2.1.1 进水水质

本项目进水主要是城市生活污水,另有少量接管范围内制药企业的工业废水(达到接管标准,未来不断迁出),工业废水量所占比例较小(<10%)。类比北京地区类似项目的进水水质,参照相关的主要标准,包括《污水综合排放标准》(GB 8978—1996)以及北京市《水污染综合物排放标准》(DB 11/307—2013),考虑到镇区建设的发展,排水系统将逐步完善,并适当留有一定的余地,根据实测水质情况,其生化性较好,确定再生水厂进水水质如表1所示。

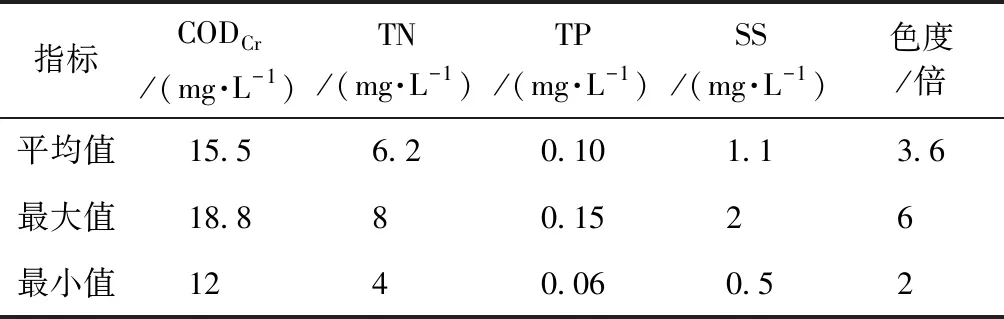

表1 设计进水水质及实测水质表Tab.1 Design Influent Quality and Measured Water Quality

2.1.2 出水水质

根据规划及环评要求,再生水厂出水水质指标执行北京《城镇污水处理厂水污染物排放标准(DB 11/890—2012)》规定的新(改、扩)建城镇污水处理设施基本控制项目排放限值A标准。

同时,本项目的建筑冲厕用水、绿地浇洒用水、道路浇洒用水、部分河湖补水可由中水代替。再生水水质标准应符合《城市污水再生利用城市杂用水水质标准》(GB/T 18920—2002)、《城市污水再生利用景观环境用水水质标准》(GB/T 18921—2002) 等相应标准。因此,确定再生水厂主要指标排放标准如表2所示。

表2 设计出水水质Tab.2 Design Effluent Quality

2.2 重点难点

本项目位于北京市北部地区,为重要的生态保护区域,重点需解决以下几个难点。

(1)主要出水指标均要达到地表准Ⅲ类的要求,特别是色度、SS及TN要求极高,实际工程应用案例较少,需确保工艺的可靠性和稳定性。

(2)如何统筹兼顾COD、TN出水指标稳定达标,尽可能降低投资及运营成本。

(3)确定臭氧投加量,充分发挥臭氧辅助脱色及与活性炭吸附组合降解COD的作用。

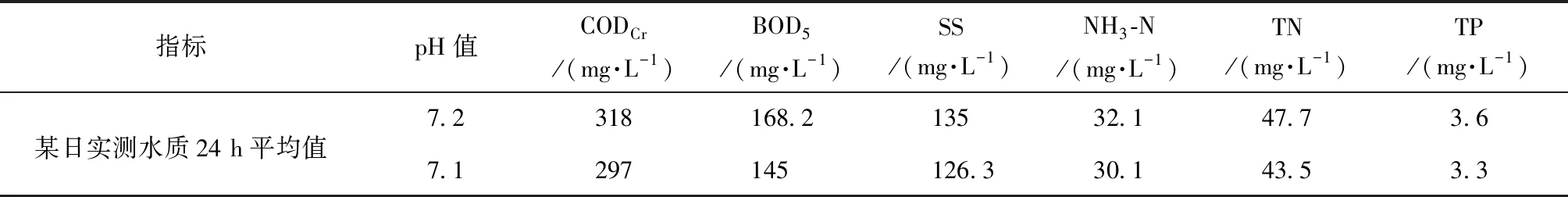

2.3 主要工艺流程

根据现场取样,实测进水水质如表3所示。由表3可知,该项目实际进水水质情况满足设计标准,其生化性较高。污水通过进水渠道进入装有粗格栅的格栅间,在此拦截污水中较大杂质。然后进入调节池经均质调节后由污水泵提升,再经细格栅进一步去除水中杂质,进入旋流沉砂池去除砂砾[2]。沉砂池出水进入膜(超细)格栅间进一步去除毛发纤维类物质,出水进入生化池及MBR池,去除BOD5、TN、TP、SS等污染物。出水经臭氧接触氧化后进入活性炭吸附装置进行吸附处理,最终经消毒处理后进入回用水池,多余出水排入现况排洪沟。

表3 实测水质表Tab.3 Measured Water Quality

主体工艺流程:MBR(膜生物反应器)工艺+臭氧氧化+活性炭吸附+消毒工艺,工艺流程如图1所示。

图1 工艺流程图Fig.1 Process Flow Chart of System

3 主要构筑物及设计参数

3.1 预处理系统

预处理系统主要包括:粗格栅、调节池及提升泵房、细格栅、旋流沉砂池及膜格栅。系统设计流量Q=2 000 m3/d,总变化系数为1.91。考虑到初期管网系统的完善程度及本项目一期规模较小,为减少冲击负荷,保证系统的稳定运行,在预处理系统中增设调节池,调节水质水量。粗格栅渠尺寸为12 m×7 m×4.7 m,过水流速V=0.6 m/s,钢砼结构,数量为1座。调节池尺寸为14 m×12 m×7.7 m,停留时间为8 h,钢砼结构,数量为1座。提升泵房尺寸为12 m×6 m,与调节池合建,钢砼结构,数量为1座。细格栅与旋流沉砂池合建,细格栅间尺寸为12.6 m×4.0 m×1.2 m,旋流沉砂池直径为1 830 mm,2座。旋流沉砂池出水进入膜格栅间,膜格栅进水渠道共分为2条,膜格栅结构尺寸为12.8 m×4.0 m×1.2 m,进水渠道内设置转鼓超细格栅,膜格栅栅条间距为1 mm,安装角度为5°,膜格栅的栅渣用泵提升至螺旋压榨机,然后将栅渣送至垃圾小车外运。

3.2 生化池

再生水厂一期工程生化池设计规模为2 000 m3/d,MBR生物池采用AAO处理工艺,设1个系列,厌氧区设1组,缺氧区和好氧区设2组。

本项目进水管网由政府统筹规划,并对管网进行雨污分流改造,原水水质满足设计要求,同时可生化性较好,满足脱氮除磷及去除COD的要求。原水经进水井进入厌氧区,生物池内分为5条廊道,中间为厌氧区,两侧依次为缺氧区、好氧区,各功能区之间设置隔墙,以保持各区内相对稳定的生化反应环境及稳定的水力推流状态,同时可避免进水及回流污泥发生短流现象。缺氧池末端设混合液回流泵,将缺氧混合液回流到厌氧区进水端,好氧区末端设混合液回流泵,将好氧混合液回流到缺氧区进水端。膜生物反应池的污泥由泵提升回流到好氧区前段,剩余污泥进入储泥池。COD去除率可达92.6%。

由于本项目出水对TN要求较高,为保证出水TN达标,在进水碳源不足的情况下采用投加乙酸钠的方式补充碳源,以满足脱氮的需要。TN去除率可达93.6%。

(1)进出水设计

污水经过预处理由DN300管道进入生物池进水井,进水井内设进水堰,堰顶高程为111.5 m,污水经堰溢流通过进水孔进入厌氧池。

经生物池处理后的污水通过出水堰进入出水渠,出水堰位于每组好氧池末端,出水渠出水经DN500出水管道,进入MBR膜车间。

(2)主要设计参数

生物池长为23.6 m,宽为12.6 m,高为7.25 m,设计水深6.0 m。生物池主要工艺参数:生物池数量为1座,设计规模为2 000 m3/d,厌氧区停留时间为2.8 h,缺氧区停留时间为7.3 h,好氧区停留时间为11.2 h,平均混合液浓度为7 500 mg/L,好氧区污泥负荷为0.065 kg BOD5/(kg SS·d),总污泥龄为26.4 d,膜池污泥回流比为500%,好氧-缺氧混合液回流比为400%,缺氧-厌氧混合液回流比为100%,剩余污泥量为0.39 t/d,生化总实际需氧量为763 kg O2/d,标准氧传输效率为25%,生化总空气需求量为16.1 m3/min。

(3)化学除磷

为了保证出水的磷达到排放标准,在本工程采用化学除磷作为生物除磷的补充方式[3]。在生物池出水渠设1根DN20加药管内投加PAC,设计投加量为20.17 mg/L(含10%Al2O3),设计产生化学污泥0.16 t DS/d。

(4)污泥回流

MBR膜池的回流污泥经2根管道分别进入2组好氧池前段。回流污泥浓度为9 000 mg/L,污泥回流比为500%,根据膜池污泥沉降性能,通过调整污泥泵的运行控制污泥回流量。

(5混合液回流

为保证脱氮效果,需将好氧区混合液回流至缺氧区进行反硝化,本工程设计生物池内回流比例为400%,在MBR生物池2组好氧区末端各设计1台内回流泵,全部变频,流量为167 m3/h,扬程为1 m,内回流混合液回流至缺氧区的首端。

为保证厌氧池的污泥浓度,需将缺氧区混合液回流至厌氧区,本工程设计此段内回流比例为100%,在MBR生物池2组缺氧区末端各设计1台内回流泵,全部变频,流量为83 m3/h,扬程为1 m,内回流混合液回流至厌氧区的首端[4]。

(6)曝气装置及排空管设置

好氧池曝气装置采用微孔曝气器,设计总曝气量为16.1 m3/min。每组好氧区安装1套曝气系统。从鼓风机房出来1根DN250空气总管,设2根DN200空气支管。每根空气支管上设置1个空气流量计、1个电动调节阀、1个手动蝶阀。空气管道设在生物池顶,DN200空气支管上设置空气立管的接口。

MBR生物池设DN200放空井3个,其中,1个用于放空厌氧区,另2个分别用于放空缺氧区和好氧区。放空管直接进入厂区排水系统,最终进入进水泵房。

3.3 MBR膜系统

MBR膜系统作为工艺系统的核心,取代了传统二沉池固液分离和颗粒滤料滤池的过滤功能。本工程MBR膜车间内分膜系统车间、膜系统风机房、膜系统加药间。膜系统风机房平面尺寸为6.5 m×6 m,膜系统加药间平面尺寸为9 m×6 m。MBR膜车间土建设计规模为2 000 m3/d,设备安装规模为2 000 m3/d,总变化系数Kz=1.91,其中膜箱按1.3的变化系数配置,为降低负荷变化对膜系统的影响,膜池预留膜箱位置以应对未来的水量波动及膜组件通量下降的影响。

膜系统处理工艺流程如图2所示。

图2 MBR工艺流程图Fig.2 Process Flow Chart of MBR

(1)进出水设计

MBR生物池出水经1根DN500管道接至MBR膜池进水渠,再由2根DN300管道分别接入2个膜池,DN300进水管道上分别设置蝶阀调节流量。MBR膜池出水经2台产水泵(Q=60 m3/h,H=11 m),通过DN250的管道接至臭氧接触池进水井。

(2)主要设计参数

浸没式膜组件放在单独的膜池中,在真空条件下,污水经中空纤维膜丝过滤后,由各产水支管收集,从位于膜箱上部两侧的集水总管汇集到出水管集中排出。

膜组件主要包括膜片、集水装置、膜箱、布气装置、底座等部件。其中,集水装置位于膜箱上部[5],由集水支管、集水总管和出水管组成;布气装置安装在底座上,由曝气支管、布气管和进气管组成;在每套膜组器的布气盘四端设置了法兰,用来定期吹扫沉积在进气管和曝气管中的污泥。

本工程车间内膜池和反洗水池合建:膜池分2组,单组尺寸为5.42 m×3.5 m×4.5 m,有效水深为3.36 m,每个膜池各设2个膜组,预留1个膜组位置;反洗水池1座,尺寸为4.19 m×6.82 m×4.5 m,内设膜箱离线清洗区。

主要工艺参数:膜池至好氧池循环比为500%,剩余污泥浓度(膜池内污泥浓度)为9 000 mg/L,单个膜箱设54支中空纤维膜,单组膜面积为1 620 m2,膜平均孔径为0.1 μm,名义膜通量为15 L/(m2·h);膜擦洗需气量为1 600 m3/h,反冲洗强度为1.13 L/(m2·min)。

(3)MBR膜系统风机房

膜系统风机房平面尺寸为6.5 m×6 m,风机房内设置鼓风机2台,Q=20 m3/min,P=0.04 MPa,全部变频,为膜池提供气源,通过曝气抖动膜丝,对膜组件进行擦洗。

设置空压机2台,同时配套空气过滤器和冷干机及空气储罐,用以工艺和控制提供气源。

(4)MBR膜系统加药间

膜系统加药间平面尺寸为9 m×6 m,内设氢氧化钠加药系统1套,柠檬酸加药系统1套,还原剂加药系统1套,次氯酸钠加药系统1套。

(5)清洗说明

运行一段时间,MBR间歇次数达到EFM(在线维护清洗)设定值或跨膜压差升高到EFM设定值后,系统自动进行EFM,通过反洗泵和加药装置将药剂注入膜丝内进行维护性清洗,使膜丝通量恢复;间歇次数达到CIP(在线化学清洗)设定值或TMP(跨膜压差)达到CIP设置值后,系统自动进行CIP,通过反洗泵和加药装置将药剂注入膜丝内进行化学清洗,使膜丝通量恢复;EFM & CIP均分酸、碱2种方式,加药间设置次氯酸钠、氢氧化钠、柠檬酸、还原剂4套加药装置,程序内会设定进行何种清洗方式。同时,系统设置了离线清洗装置,用于水量高峰时的膜箱恢复清洗。

3.4 臭氧氧化

臭氧车间主要包括臭氧发生间、循环冷却水系统、接触反应系统以及臭氧尾气处理系统。

(1)进出水设计

膜池出水经泵提升后直接进入臭氧接触池的进水井,由井底的过水孔(2个)分别进入2组臭氧接触氧化池,后流入臭氧接触池出水井,最后由1根DN250出水管接至活性炭过滤器进水泵的进口,出水井设有1根DN300的超越管,出水溢流可超越活性炭过滤器进入清水池进水井。

(2)主要设计参数

臭氧接触池1座分2部分,臭氧反应区和出水井。臭氧反应区分2组,每组分2个接触反应段,臭氧投加比例为1∶1,布气量为各50%。

臭氧反应区单组水池宽为1.8 m,进水端长为1 m,第一布气区长为0.8 m,第一反应区长为1.2 m,第二布气区长为0.8 m,第二反应区长为1.2 m,缓冲区长为0.95 m,池高为7.15 m;出水井尺寸为7.2 m×1.8 m×7.15 m。配套2台臭氧尾气消除装置。臭氧投加量根据MBR出水色度指标及COD情况进行微调。

主要设计参数:臭氧投加量为20 mg/L[6],接触时间为15 min,接触后停留时间20 min,臭氧接触池有效水深为6 m。

(3)臭氧发生间

臭氧发生间平面尺寸为17.5 m×8.0 m,臭氧投加量为20 mg/L,采用空气源,设置2台臭氧发生器(1用1备),单台能力3.5 kg O3/h。设置空气处理系统2套(1用1备),包括空压机、储气罐、冷干机、吸干机等设备。设置电源控制柜2台。

3.5 活性炭吸附装置

活性炭吸附装置主要包括活性炭吸附罐及其反冲洗系统。来水经臭氧氧化后,可使水中大分子有机物转化为小分子有机物,改变其分子结构形态,提供了有机物进入较小空间的可能性,使得活性炭可以充分吸附有机物,从而达到水质深度净化的目的[7]。

为保证出水可以稳定达标,在臭氧脱色氧化后通过活性炭吸附装置确保出水COD等指标稳定达标,在日常运行中,主要起辅助作用,根据实际情况适时开启运行。活性炭吸附装置主要包括活性炭吸附罐及其反冲洗系统,罐体材质采用SS316L,可有效防腐,寿命长,运行稳定,根据实际情况活性炭更换周期为3年一换。

活性炭过滤间平面尺寸为14 m×6.5 m,设置3台Φ3 200 mm×6 000 mm的活性炭过滤器,2用1备,配套。主要工艺参数:接触时间为12 min,最大滤速为10 m/h,反冲洗强度为5 L/(m2·s)。

4 运行结果

本项目试运行期间出水水质情况,如表3所示。

表3 实测日均出水水质Tab.3 Values of Measoured Data of Effluent Water Quality

由表3可知,本项目试运行期间,平均进水量约为1 600 m3/d,平均负荷率达80%,为周边区域提供高品质再生水平均为1 500 m3/d,出水CODCr为12.1~18.8 mg/L,TN为4~8 mg/L,TP为0.07~0.15 mg/L,SS为0.6~2 mg/L,色度为2~5倍,各项出水水质指标可稳定达到排放及回用标准。

5 主要经济指标

该工程总投资为3 715.33万元(不含土地),试运行成本费用:①电费为1.53元/m3;②人工费为0.71元/m3;③药剂费(含碳源、PAM、PAC、次氯酸钠等)为0.62元/m3;④污泥处置费为0.6元/m3;⑤日常检修维护及其他费用为0.9元/m3。水处理成本费用合计为4.36元/m3(不含折旧费和税费,含外供增压)。

考虑到本项目出水为到达再生水水质标准,可对外销售,以补贴生产成本,同时具有显著的社会效益。

6 结语

实践表明工程采用“MBR+臭氧氧化+活性炭”组合工艺,满足北京市新的地方排放标准,具有出水水质好的特点,该项目具有一定的示范作用。本工程无论是技术上,还是运行费用上都是可行的、合理的,是一种适宜推广应用的高标准再生水处理及回用技术。

(1)充分发挥膜生物反应器高活性污泥浓度和高效率硝化的特性,使除磷脱氮能力大大提高。同时,运行中根据进出水水质和运行情况,灵活调整缺氧区和厌氧区的进水比例和回流量,最大程度平衡生物除磷脱氮作用。

(2)水力停留时间HRT与污泥停留时间SRT分离,使反应器内的微生物浓度提高,从而提高了系统对水质水量的抗冲击能力。

(3)化学除磷采用多点投加,在一定程度上减缓了膜污染,且根据出水TP调整投加量,保障了出水TP达标。

(4)为保证出水TN能稳定达标,需加大缺氧段的停留时间,合理控制膜系统混合液的回流比及DO,同时辅助投加碳源,以确保稳定达标。

(5)充分发挥臭氧氧化功能,在氧化脱色的同时,有效去除难降解有机物、臭味等,具有一定的杀菌作用。

(6)根据进水水质情况合理使用活性炭吸附系统,确保水质达标的情况下,延长活性炭使用时间,降低运行费用。