海滨污水厂提标改造工程水处理工艺设计

张 彪

(上海市政工程设计研究总院<集团>有限公司天津分公司,天津 300000)

2015 年 4 月国务院颁布《水污染防治行动计划》后,全国多地开展以一级A为目标的污水厂提标改造,部分地方标准甚至要求出水接近地表水Ⅳ类水标准。根据沪府发〔2015〕74号文《上海市水污染防治行动计划实施方案》要求,上海市各污水厂需进行提标改造,出水水质达到一级A标准。海滨污水厂位于上海市浦东新区老港镇沿海东滩,老港垃圾填埋场北侧,服务面积约为260.3 km2,设计规模为20万 m3/d。提标改造前全厂采用AAO氧化沟处理工艺,出水执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级B标准。水厂于2017年年中开始提标改造,根据相关环保督察要求,2018年初出水需稳定达到一级A标准,且工程实施期间需保障水厂正常运行的20万 m3/d的日处理能力。污水厂提标改造项目中往往需对原厂进行断水,且实施期较长。本工程在设计及实施中,结合现场实际条件,采取“减量扩容+深度处理”工艺路线,在原厂不断水的情况下,短期内完成提标改造,出水可接近地表水Ⅳ类标准。

1 工程概况

1.1 提标改造前设计概况

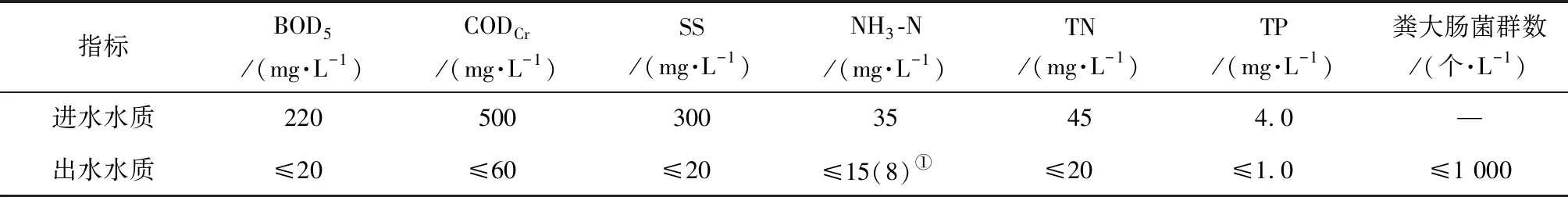

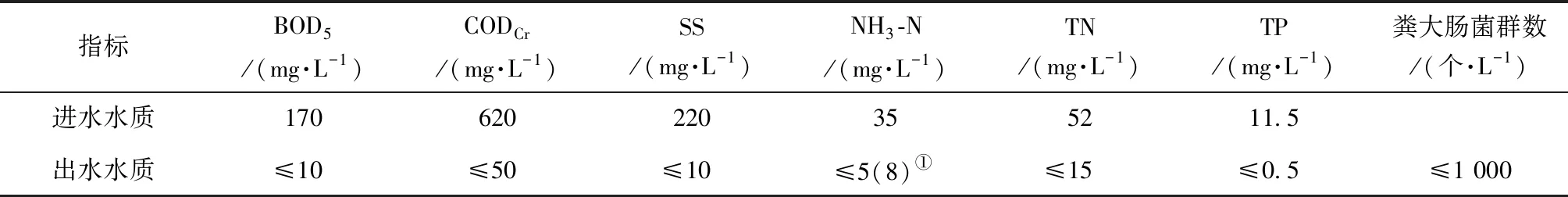

海滨污水厂分两期建设,一期工程建于2000年—2004年,设计规模为5万 m3/d,采用“絮凝沉淀池+芦苇湿地处理”工艺;二期扩建工程于2009年建成投产,设计规模为20万m3/d。二期扩建后全厂采用AAO氧化沟处理工艺。提标改造前水厂设计进出水水质如表1所示,污水处理工艺流程如图1所示。

表1 提标改造前海滨厂进出水设计水质Tab.1 Design Water Quality of Influent and Effluent of Haibin Plant before Upgrading

图1 提标改造前海滨厂污水处理工艺流程Fig.1 Wastewater Treatment Process of Haibin Plant before Upgrading

1.2 提标改造前运行概况

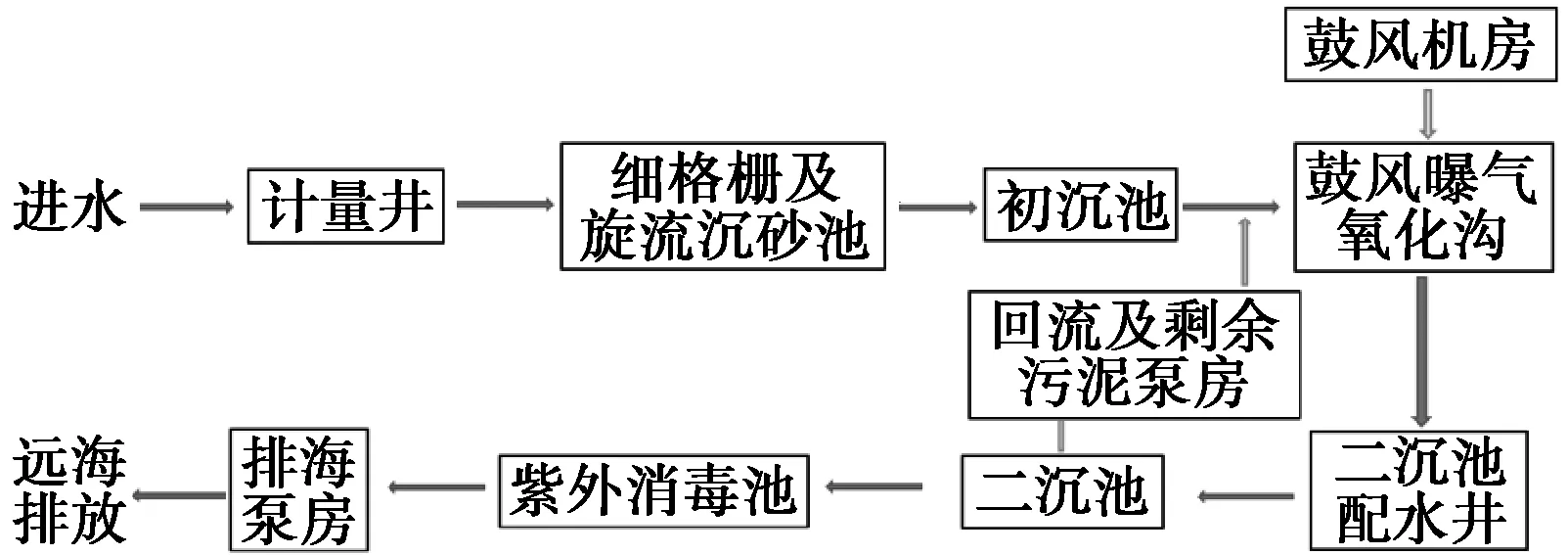

提标改造前污水厂2012年1月—2016年3月进出水质监测数据如表2所示。

表2 提标改造前进出水水质Tab.2 Influent and Effluent Water Quality before Upgrading

根据实测数据,污水厂进水中的COD、TN、TP月均最大值超出原设计进水水质,提标改造工程需采用新的设计进水水质。结合沪水务〔2012〕255号文件中“有机物及悬浮物(SS)采用按照全年85%的天数都不超过的值、营养物按照全年90%的天数都不超过的值进行设计”的要求分析,确定提标改造工程设计进水水质。提标改造工程设计进出水水质如表3所示。

提标改造前污水厂监测出水水质已达到一级B标准。按照一级A排放要求分析,出水CODCr保证率为66.3%,BOD5保证率为33.4%,SS保证率为34.2%,TN保证率为83.7%,夏季出水NH3-N保证率为88.7%,冬季出水NH3-N保证率为81.9%,出水TP保证率为49.7%。整体而言,提标改造前海滨厂出水距离一级A标准仍有较大差距。原因分析如下。

表3 提标改造工程设计进出水水质Tab.3 Design Water Quality of Influent and Effluent of Upgrading Project

(1)进水水量及水质存在较大波动,进水中由于包含老港垃圾填埋场的渗滤液,B/C平均值为0.27,属于较难生物降解水质,且由于现有生物反应池停留时间较短(按照20万m3/d核算,总水力停留时间为14.3 h),气水比较低(提标改造前气水比为5.3∶1),导致现有生反池无法满足一级A标准的处理要求。

(2)进水TP远超原设计水质,单纯生物除磷工艺难以达标去除。

(3)现有SS的去除主要依靠传统辐流式二沉池进行固液分离,作用相对有限。

2 提标改造工艺路线

提标改造方案主要包括“减量扩容+深度处理”、“原池提效+深度处理”、“续接生物+深度处理”这3种路线。海滨污水厂由于现状处理构筑物布置紧凑集中,且周边具备新增用地条件,采取“减量扩容+深度处理”这一整体工艺路线,以保证在实施期短及原有生反池不断水要求下的提标改造效果。

2.1 原有生反池减量,新建生反池补量

经核算,提标至一级A标准之后,生反池水力停留时间不小于18.5 h,气水比不小于6.5,原有生反池进水碳磷比偏低。

提标改造前海滨厂共有生物反应池2座4池,单池处理能力为5万 m3/d,按照尽可能不改动及少改动现状处理构筑物的设计原则,同时考虑预处理区出水配水的均匀性,本工程设计采用“减量5万 m3/d和补量5万 m3/d”的总体方案。将现状生物反应池减量至15万 m3/d处理量,减量后的现状生物反应池停留时间增长,气水比增高。新建5万m3/d生物反应池及配套鼓风机房,停留时间及气水比与减量后的原生物反应池保持一致。新老生反池共用厂区原有的回流及剩余污泥泵房、厂区原有二沉池。同时,为原有及新建生反池增加醋酸钠计量投加装置。

改造后,通过提供充足的氧和停留时间,有利于BOD5的充分去除;且由于为亚硝化菌及硝化菌这两类自氧菌提供了足够的泥龄、生物量和充足的溶解氧,使得硝化过程易进行,NH3-N也能降低到较低的水平。同时,由于反硝化细菌得到了良好的缺氧环境、优质的碳源以及足够的反硝化容积,出水中的TN也能降到较低的水平[1]。

考虑到运行单位对新老生反池的统一管理,缩短新建生反池调试时间,新建生反池采用与原生反池工艺接近的多模式AAO工艺,多模式AAO工艺管理灵活,出水水质稳定,且在大型水厂的实际应用中存在对COD及TP的去处效率较高的案例[2]。

2.2 增加深度处理

经核算,新老生反池出水通过厂区原有二沉池后,出水TP及SS无法达到一级A排放要求,需采取化学除磷及更高效的固液分离工艺。可选工艺包括混凝沉淀、过滤、活性炭吸附、离子交换、电渗析及膜技术等。其中,活性炭吸附、离子交换、电渗析、膜技术对进水要求较高,工艺复杂,在强调TP去除的工况下,日常运行维护成本较高。而混凝沉淀工艺对浑浊度、色度、TP都有较好的去除效果;过滤工艺可有效去除悬浮物和其他杂质,增进消毒效率,降低后续工艺消毒剂用量。因此,本设计考虑日常运维及能耗,采用“混凝沉淀+过滤”工艺。

常用混凝沉淀工艺包括高效沉淀池、磁混凝澄清池、气浮池等。其中,磁混凝澄清池工艺单元相对较多,流程较为繁琐,运行环境较差,磁粉的投加对后续污泥处理处置有制约,磁粉的日常流失也会对环境造成一定影响。气浮工艺配套设备较多,投资较大,浮渣收集相对困难。高效沉淀池合理组合了混合、絮凝和斜管沉淀过程,具有水力负荷高、沉淀效果好等优点,且工艺成熟、占地较小。因此,本设计考虑节省投资及方便日常运维,采取高效沉淀池工艺,并投加PAC和PAM于高效沉淀池中,以有效去除TP,进一步去除悬浮物质及有机污染物。

深床滤池、转盘滤池、气水反冲洗均质砂滤池在工程上都有较多应用。深床滤池有助于脱氮,但结构复杂,占地面积较大,投资成本较高。转盘滤池出水SS较高,抗冲击负荷能力一般。气水反冲洗均质砂滤池工艺成熟可靠,出水稳定,在污水处理厂深度处理方面,尤其是大型污水处理厂有一定的优势,且设备投资低[3]。考虑到TN的去除并非深度处理单元的要务,且调试运行中冲击负荷的波动,本设计在设置了高效沉淀池的前提下,采用气水反冲洗均质砂滤池作为过滤工艺。

综上,确定本工程深度处理工艺为“高效沉淀池+气水反冲洗均质砂滤池”。

2.3 增加臭氧及次氯酸钠消毒

本工程进水中工业废水比例高,出水色度高,难生物降解可溶解性有机物含量高,需采取物理化学方法确保色度及COD达标,可选工艺包括臭氧强氧化、电化学、芬顿法。其中,电化学法投资高,运行成本高,较适合小型污水处理厂。芬顿试剂效果受其需降解的COD 构成与浓度、pH和温度影响较大,运行较难确保稳定。臭氧强氧化处理效果稳定,去除有机物彻底,运行简单,运行成本低,应用案例较多。因此,本工程采用臭氧强氧化工艺进行色度及难生物降解COD的去除。

常用消毒工艺有液氯、二氧化氯、次氯酸钠消毒。考虑到液氯、二氧化氯的运行安全性及其反应的二次产物对人体健康的影响,本工程采用工艺简单、副作用小的次氯酸钠对臭氧接触后的出水进行消毒,尾水沿现状已建管道排放至东海。

提标改造后污水厂的水处理工艺路线如图2所示。

图2 提标改造后海滨厂污水处理工艺流程Fig.2 Wastewater Treatment Process of Haibin Plant after Upgrading

3 主要构筑物工艺设计

3.1 原有生反池改造

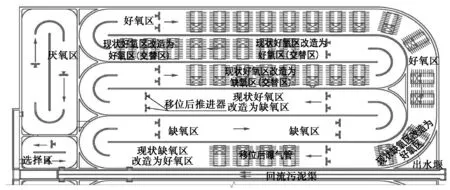

提标改造前水厂原有生反池2座,每座由2组连体构成,尺寸:107 m×96.0 m×7.5 m。原处理能力为20万m3/d,改造后减量至15万m3/d,改造后工艺参数:最低设计水温为12 ℃,设计流量为15万m3/d,污泥负荷为0.049 kg BOD5/(kg MLSS·d),MLSS为 3.5 g/L,总有效容积为119 160 m3,有效水深为6.4 m,总水力停留时间约为19.07 h,气水比约为7.04∶1,外回流比为50%~150%。改造中,对原有水下推流器及曝气管路进行调整,以分配选择区、厌氧区、缺氧区、交替区、好氧区的水力停留时间。其中,选择区停留时间为0.52 h,厌氧区为2.15 h,缺氧区为8.5 h,交替区为1.2 h,好氧区为6.8 h。单组原有生反池改造工艺设计平面如图3所示。

图3 原生反池改造工艺设计Fig.3 Process Design of Existing Biological Reaction Tank Reconstruction

3.2 新建生反池

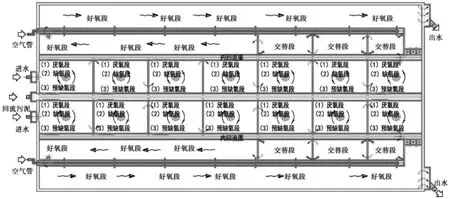

本工程新建多点进水多模式AAO生物反应池1座,分流处理5.0万m3/d污水,平面尺寸:115.6 m×59.5 m。设计参数:最低设计水温为12 ℃,设计流量为5.0万m3/d,污泥负荷为0.048 kg BOD5/(kg MLSS·d),MLSS为 3.5 g/L,总有效容积为40 625 m3,有效水深为6.5 m,总水力停留时间为19.00 h。其中,厌氧区为1.2 h,缺氧区为7.2 h,交替区为2.0 h,好氧区为8.6 h。新建生反池气水比7.0∶1,好氧混合液回流比100%~400%,外回流比为50%~150%。配套主要设备包括:4台潜水搅拌器、12台立式涡轮搅拌器、6 500套盘式微孔曝气器[2.0~4.0 m3/(h·套),直径为250 mm]、4台内回流潜水轴流泵(单泵流量Q=4 166 m3/h,扬程H=3.0 m)。新建生反池通过调节内外回流堰门的启闭,可在传统AAO、多点进水倒置AAO、预缺氧AAO运行模式之间切换。新建生反池工艺设计平面如图4所示。

图4 新建生反池工艺设计Fig.4 Process Design of New Biological Reaction Tank

3.3 新建鼓风机房

新建鼓风机房1座,平面尺寸约为27.6 m×12.4 m,为新增的5.0万m3/d的AAO反应池提供氧气。设计供气量为14 640 m3/h,常用设备为2台离心鼓风机(单台风量Q=7 320 m3/h,风压H=7.5 m)

3.4 新建高效沉淀池

新建高效沉淀池1座,1座4池,平面尺寸约为65.0 m×33.6 m,单池混合反应区尺寸:4.0 m×4.0 m,单池絮凝反应区尺寸:8.0 m×8.0 m,单池沉淀区尺寸:16 m×13.7 m。设计规模为20.0万m3/d,峰值表面负荷qmax=12.36 m3/(m2·h),混合时间t=90 s,絮凝时间t=10 min,运行方式:连续运行。常用设备包括4套快速搅拌器、8套絮凝搅拌器、4套刮泥机及配套斜板、4台回流污泥泵(Q=40~100 m3/h,H=20 m)、4台剩余污泥泵(Q=40~100 m3/h,H=20 m)。新建高效沉淀池中投加药剂为PAC及PAM。

3.5 新建气水反冲洗均质滤料滤池

新建气水反冲洗均质滤料滤池1座2池,共16格,单格约为97.9 m2。设计规模为20万m3/d,高峰流量设计滤速为6.9 m/h,1格反冲强制滤速为7.4 m/h,2格反冲强制滤速为7.9 m/h。设计冲洗周期为24 h,单格滤池反冲洗历时为22 min,滤池运行过程中逐个反冲洗,最多同时反冲的滤池不超过2格,全部滤池反冲洗一遍历时6 h。冲洗采用气、水反冲加表扫方式,其中,水冲强度为17 m3/(m2·h);气冲强度为55 m3/(m2·h);表扫强度为8 m3/(m2·h)。主要设备包括:2套反冲洗卧式离心泵(Q=1 060 m3/h)、2套反冲洗罗茨鼓风机(Q=2 700 m3/h)、长柄滤料及滤料、空压机系统及气动闸阀。

3.6 新建臭氧及加氯接触池

新建臭氧及加氯接触池1座,平面尺寸约为53.2 m×48.7 m。臭氧及加氯接触池共1座5格,停留时间为80 min,分为臭氧投加区和次氯酸钠投加区,用于去除污水中难降解COD和加氯消毒。接触池采用折流设计,有效水深为6 m,臭氧设计投加量为15~20 mg/L,臭氧接触时间为50 min,设置陶瓷微孔曝气头。臭氧接触池上方设置1套臭氧尾气处理系统,将未溶解的臭氧气体转化为氧气。次氯酸钠设计最大投加量为15 mg/L(以有效氯计算),接触时间为30 min。

施工中,老港垃圾填埋场渗滤液采取了其他处置方式,不再接入海滨污水厂中,污水厂进水色度及难生物降解COD值降低。因此,液氧储罐、臭氧发生器设备暂缓实施。臭氧及加氯接触池的土建正常实施,气水反冲洗均质滤料滤池出水超越臭氧接触区,直接进入加氯接触区。

3.7 不停水设计及实施

水厂预处理区原有初沉池4座,其中3座为辐流式,运行良好,水力负荷为1.7 m3/(m2·h);1座为平流式,运行较差。提标改造中将原有平流式初沉池改为2座辐流式。改造时沉砂池出水进入3座辐流式初沉池内,改造时运行水力负荷为2.27 m3/(m2·h)。

新建生反池进水试运行后,再进行原鼓风曝气氧化沟的改造。4组鼓风曝气氧化沟分组改造,改造时初沉池来水进入其余3座鼓风曝气氧化沟及新建生反池内进行生化处理。

原回流及剩余污泥泵房设有6套回流污泥泵(Q=2 292 m3/h,H=4.8 m,4用2备),改造中设置为6台常用,同时改造为变频。通过管道切改,原备用的2台污泥回流泵用于新建生反池的污泥回流。通过灵活调整污泥外回流比,配合碳源的计量投加,保证改造中生反池BOD5及TN的去除效果。

水厂原有辐流式二沉池4座,水力负荷为0.86 m3/(m2·h),改造前其出水直接进入紫外消毒池。提标改造中保留其进入紫外消毒池的管路及阀门,作为对“中间提升泵房+高效沉淀池+气水反冲洗均质滤料滤池+臭氧及加氯接触池”的超越。此外,提标改造对新增高效沉淀池、气水反冲洗均质滤料滤池、臭氧及加氯接触池分别设置超越管路及阀门。

提标改造工程于2017年7月动工,2018年2月需完成新建水处理构筑物的通水达标运行。在工程实施及调试运行中,利用不断水开梯施工技术,实现了通水情况下的新旧管道衔接;厂区各构筑之间及超越所用的工艺主管道上设有电动阀门井,远程电控,以应对调试中的各类突发状况;加强出水水质的检测频率,并设置临时加药设施,保障调试期间部分构筑物高负荷情况下水厂出水达标。

4 运行数据分析

提标改造工程中,出水按照一级A排放标准要求排海,污泥采用板框脱水至60%含水率后外运,臭气收集后经“生物处理+UV光解+活性炭吸附”工艺处理后高空排放,处理量约合计340 000 m3/h。提标改造工程(含污泥处理单元及除臭单元)于2019年5月竣工预验收,2020年5月预移交运行单位。2020年水厂日均处理水量为20.11万m3/d,处理单价为1.90元/m3。

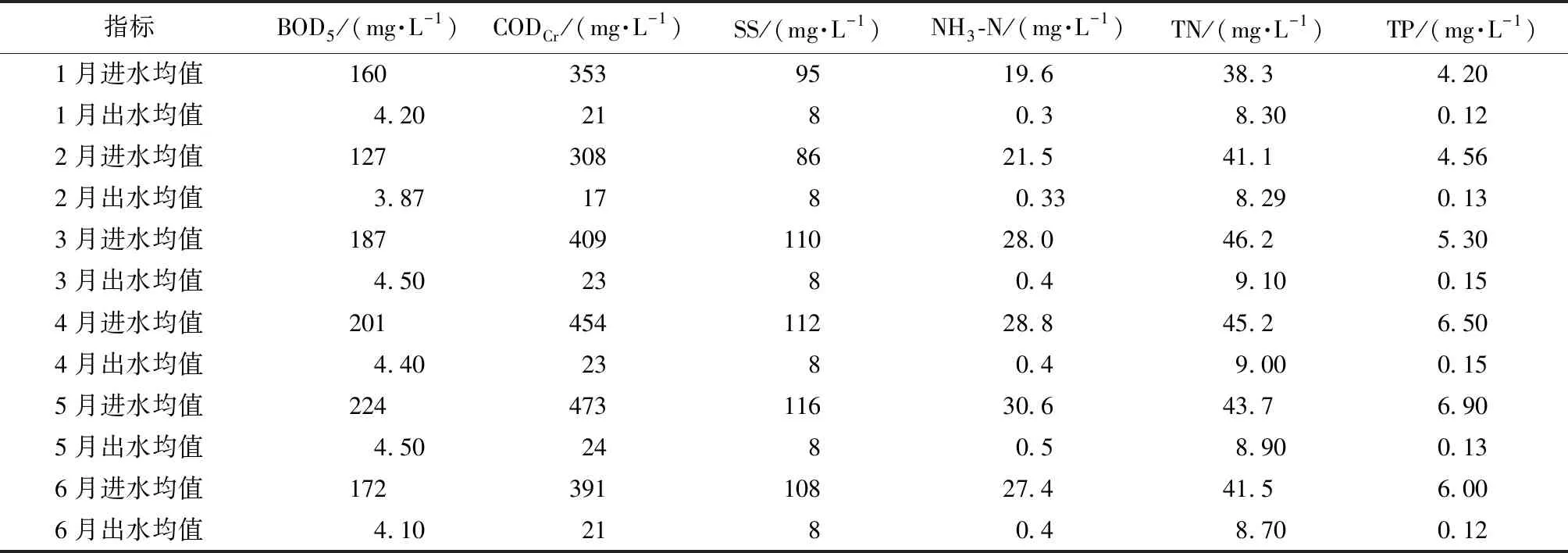

水处理构筑物自通水以来,在新建及原有生反池运行工艺及参数有所差别的情况下,共用回流及剩余污泥泵房仍然保证了出水水质稳定达到一级A排放标准。2020年水厂的实测进出水水质如表4所示。

表4 2020年1月—6月进出水水质Tab.4 Statistics of Influent and Effluent Water Quality during January to June in 2020

2020年1月—6月出水中,除TN外的其余指标已达到《地表水环境质量标准》(GB 3838—2002)中Ⅳ类水标准。其中,BOD5日均值为179 mg/L,高于设计进水值,但BOD5出水指标较好,说明活性污泥菌群生长良好,代谢能力强。新建生反池于2018年2月开始进行污泥培养,污泥来自原有回流及剩余污泥泵房泵送,当月顺利完成污泥驯化及联合调试,有效缩短了新建生物处理单元的投产时间。这说明原氧化沟中的活性污泥菌群对新老生反池2种不同的运行环境都具有很好的适应能力。

5 结论

(1)本设计中,充分利用了海滨污水厂原有预处理区域、生反池、鼓风机房、二沉池、回流及剩余污泥泵房、排海泵房等构筑物的运行能力,节省投资,缩短了改造时间。

(2)本设计中详细分析改造前水厂运行状况,因地制宜选择了“现有生反池减量+新建生反池补量+高效沉淀池+气水反冲洗均质砂滤池+臭氧及加氯接触池”方案,满足了实施期短及原有构筑物不停水的需求。

(3)提标改造工程运行以来,出水中除TN外的其余指标已达到《地表水环境质量标准》(GB 3838—2002)中Ⅳ类水标准,有效削减了污染物的排放,改善了区域水环境。

(4)本工程新老生反池共用回流污泥,在运行工艺及参数有所差别状况下较快实现了新建生反池污泥驯化,且在进水BOD5高于设计进水值的条件下出水BOD5达到《地表水环境质量标准》(GB 3838—2002)中Ⅳ类水标准,可为类似项目提供一定的借鉴。