基于离散元的落地熟料库贮料压力分析

毛风涛,张思蒙,孙巍巍

(1.中国中材国际工程股份有限公司(南京),江苏南京211100;2.南京理工大学,江苏 南京 210094)

0 引言

随着水泥工业生产规模的不断扩大,大直径落地熟料库的应用日趋广泛。为了减少死料区增加卸空率,工艺在熟料库底设置了3~5条输送通廊,每条通廊上设有多个卸料口[1]。在生产过程中每个卸料口不会同时出料,这样就出现了偏心卸料状况。偏心卸料使仓壁受到非对称荷载作用,从而引起仓壁圆周应力的分布不均匀性,同时库底廊道顶部也会出现不均匀的受力。本文采用离散元EDEM软件建立熟料库偏心卸料动态力学模型,对熟料库的仓壁及库底廊道的料压力进行分析,从而得出其受力特点为结构设计提供依据。

1 DEM模型建立

先在ANSYS中建立大直径落地熟料库模型部件,缩尺按照试验模型尺寸、足尺按照某实际工程熟料筒仓尺寸参数,分别建立两个有廊道(图1)和无廊道(图2)落地筒仓模型部件(仓壁和廊道),然后将各个部件导入EDEM中进行组装,最终完成模型的建立[2-3]。

熟料贮料:缩尺模型筒仓定义颗粒总数26万颗;足尺熟料筒仓定义颗粒总数52万颗(图3,图4)。将颗粒粒径设置为正态分布,由于受到计算设备的时间和贮存空间影响,颗粒粒径并不能取到真实熟料粒径尺寸,要比熟料尺寸稍大。

图1 有廊道式熟料库

图3 装料过程

图4 卸料过程

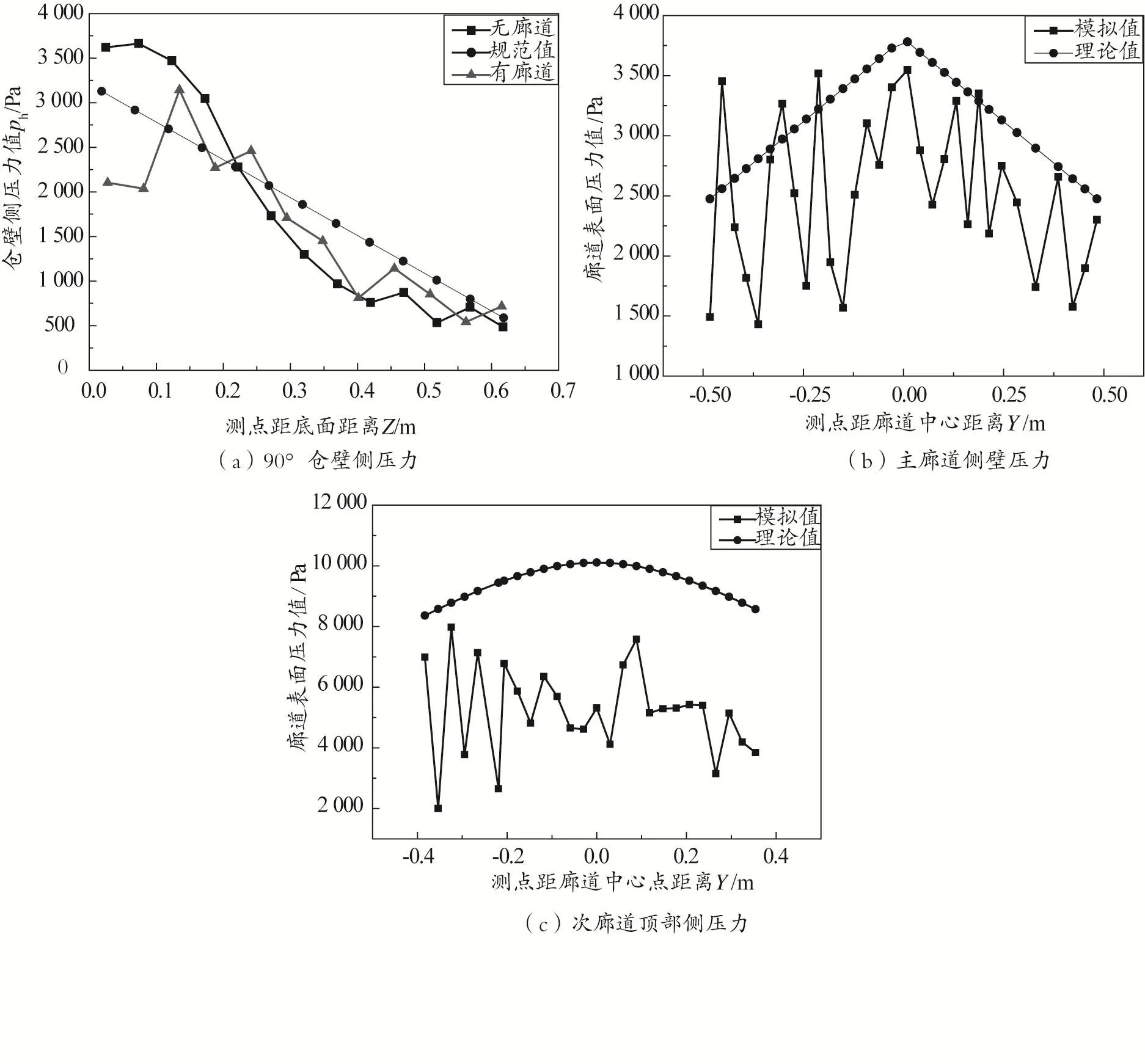

2 DEM模型满仓侧压力

如图5所示,在筒仓中上段,仓壁侧压力模拟值稍小于规范值,筒仓中下段模拟值开始增长并且大于了规范值,但有廊道的筒仓在廊道高度以下的范围内,侧压力值迅速减小,呈现了不一样的分布规律;廊道顶部与侧壁模拟压力值都明显小于理论值[4]。

3 离散元模型超压系数

从图6可以看出,缩尺模型:平底筒仓仓壁0°和45°方向的最大超压系数都出现在仓壁上部,并且由下到上最大超压系数逐渐增加,而135°和180°方向上的仓壁最大超压系数出现在中下部,并且由下到上最大超压系数逐渐减小,最终可以得出平底筒仓与廊道式筒仓仓壁最大超压系数值均为3左右,只是出现的位置不同。有廊道式筒仓最大超压系数易出现在底部,而无廊道仓壁出现在中上部。

足尺:最大超压系数的分布规律与缩尺相似,此处不再赘述。

从图7可以看出,足尺筒仓:对于主廊道来说,侧壁的最大超压系数普遍大于顶部的最大超压系数,并且主廊道顶部中部最大超压系数明显偏小,而向两端逐渐增大,侧壁靠近卸料口的位置最大超压系数明显偏小,向两端逐渐增大。次廊道顶部的超压系数一样都小于侧壁的最大超压系数,并且右侧壁的超压明显大于左侧壁,但分布都较为均匀。足尺筒仓:廊道的最大超压系数分布规律也与缩尺模拟相似,但是数值普遍偏大,最大超压系数值明显大于缩尺筒仓得出的模拟值[5]。

图5 满仓仓壁及廊道侧压力

图6 缩尺模型筒仓最大超压系数分布

图7 实际工程熟料库最大超压系数分布

4 结语

大型水泥厂落地熟料库一般直径在60m以上,国内已建成最大熟料库直径达80m、储量25万t。大直径熟料库内的贮料压力分布非常复杂,现行《钢筋混凝土筒仓设计规范》[6]中的计算公式已不能完全满足结构设计需求。采用离散元EDEM软件,建立了大直径落地熟料库偏心卸料动态力学模型,详细分析了在不同卸料状态下熟料流动通道的变化规律;研究了熟料颗粒流动引起仓壁侧压力的动态效应,提出了廊道顶部熟料压力纵向的不对称性和廊道侧壁高度上的不均匀性。从而找出落地熟料库仓壁和底部廊道的各部位详细受力特点,为大直径落地熟料库的结构设计提供了详细的力学分析。