高炉喷吹煤粉的利用效率分析

马利科,赵鸿波,杨立春,庞清海,何志军,张军红

(1.本钢板材股份有限公司 技术研究院,辽宁 本溪 117021;2.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

喷入高炉的煤粉能够有效替代焦炭发挥还原剂和发热剂的作用,从而可以显著减少高炉工序的焦炭消耗,但过多的未燃煤粉也可能给高炉冶炼过程带来不利影响[1-3]。未燃煤粉随煤气流运动阻塞在矿石和焦炭的缝隙中,将恶化高炉内料柱的透气性,从而破坏煤气与铁矿石进行还原反应的动力学条件,降低矿石还原效率。同时,未燃煤粉在软熔带的集聚也将增加初渣粘度,并弱化软熔带焦窗对煤气流的均匀分配作用,甚至影响高炉生产过程的稳定和顺行。因此,研究喷吹煤粉在高炉内的利用效率,可作为真实评价高炉喷煤效果的重要手段[4-6]。

高炉内部物料的物理和化学反应行为不可观测,煤粉喷入高炉后在风口回旋区燃烧、与CO2之间的气化溶损、被高炉煤气带出高炉的过程难以跟踪[7]。因此,仅能通过入炉煤粉与高炉副产品中的碳含量对煤粉在高炉内的利用率进行估算。当前主要通过岩相显微组分分析、X射线衍射法和拉曼光谱法对高炉除尘灰以及洗涤灰中的煤焦岩相进行分析[8-9]。其中岩相显微组分分析法主要对高炉除尘灰中焦炭结构和未燃煤粉的结构展开有针对性的分析判定,可以准确、客观、全面地掌握喷吹煤粉和焦炭在高炉内的燃烧及反应行为,避免了射线衍射和光谱分析过程中系统误差对分析结果的影响。

本文以某钢厂4座高炉生产过程中煤气脱灰所得的重力灰和洗涤灰为研究对象,利用岩相显微镜对重力灰和洗涤灰中的残余碳素进行观测分析,根据煤和焦炭之间形态上的差异对上述碳素的来源进行定性和定量分析,并对除尘灰中残余的未燃煤粉数量进行计算,实现对高炉内煤粉利用率的分析和评价,以此作为优化喷吹煤粉在高炉内利用效率的有效判据。

1 实验

1.1 原 料

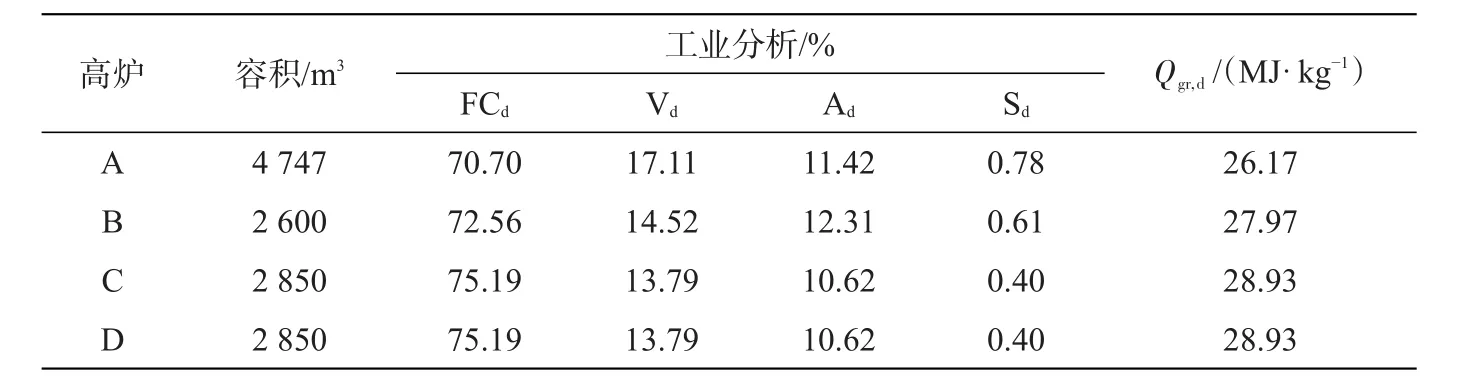

高炉除尘灰是在高炉炼铁过程中随高炉煤气排出的粉尘颗粒,主要来自于块状原料粉碎后产生的粉末及高温区剧烈反应产生的微粒,是含有铁和碳等多种元素的颗粒复合物。本文使用的重力灰和洗涤灰样来自某钢厂A、B、C、D 4座高炉。高炉喷吹煤粉的干燥基成分详见表1。

1.2 方 法

岩相分析采用GB/T8899-1998《煤的显微组分组和矿物测定方法》中规定的数点法。使用松脂对除尘灰样品进行镶样处理,在油浸显微镜下观察样品切片上500个点的矿物组成,确定每个组分在该样品中的表面积比例。

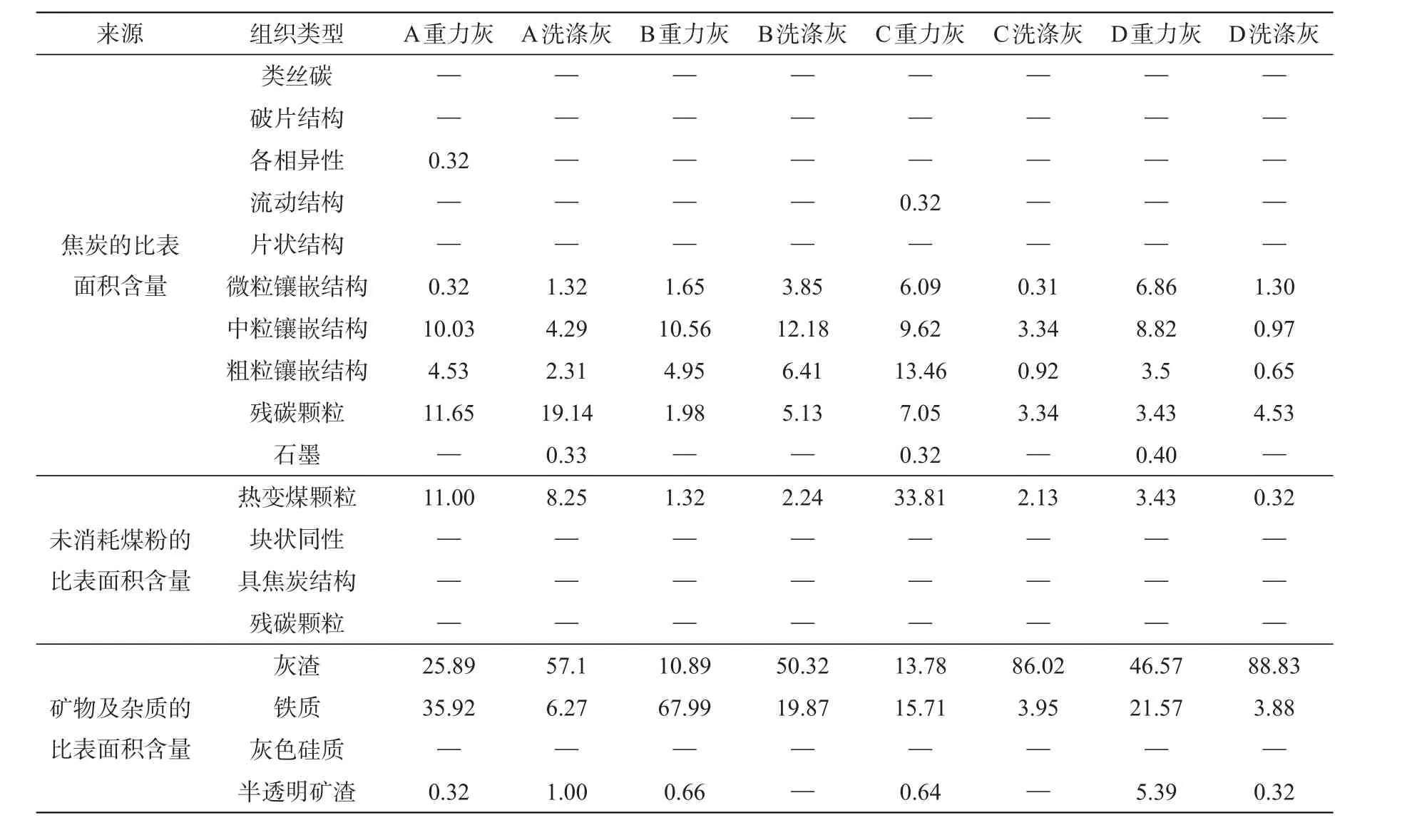

采用透射光偏光显微镜进行岩相分析确定样品中焦炭结构。焦炭具有10种不同结构:类丝碳、破片结构、各向异性、流动结构、片状结构、微粒镶嵌结构、中粒镶嵌结构、粗粒镶嵌结构、残碳颗粒和石墨。未消耗煤粉被分成4种结构,分别是热变煤颗粒、块状同性、具焦炭结构和残炭颗粒。矿物及杂质可分成4种不同结构,分别是灰渣、铁质、灰色硅质和半透明矿渣。

表1 煤粉的工业分析Tab.1 Proximate analysis of pulverized coal

表2 重力灰和洗涤灰岩相分析,%Tab.2 Petrographic analysis on gravity ashes and washing ashes,%

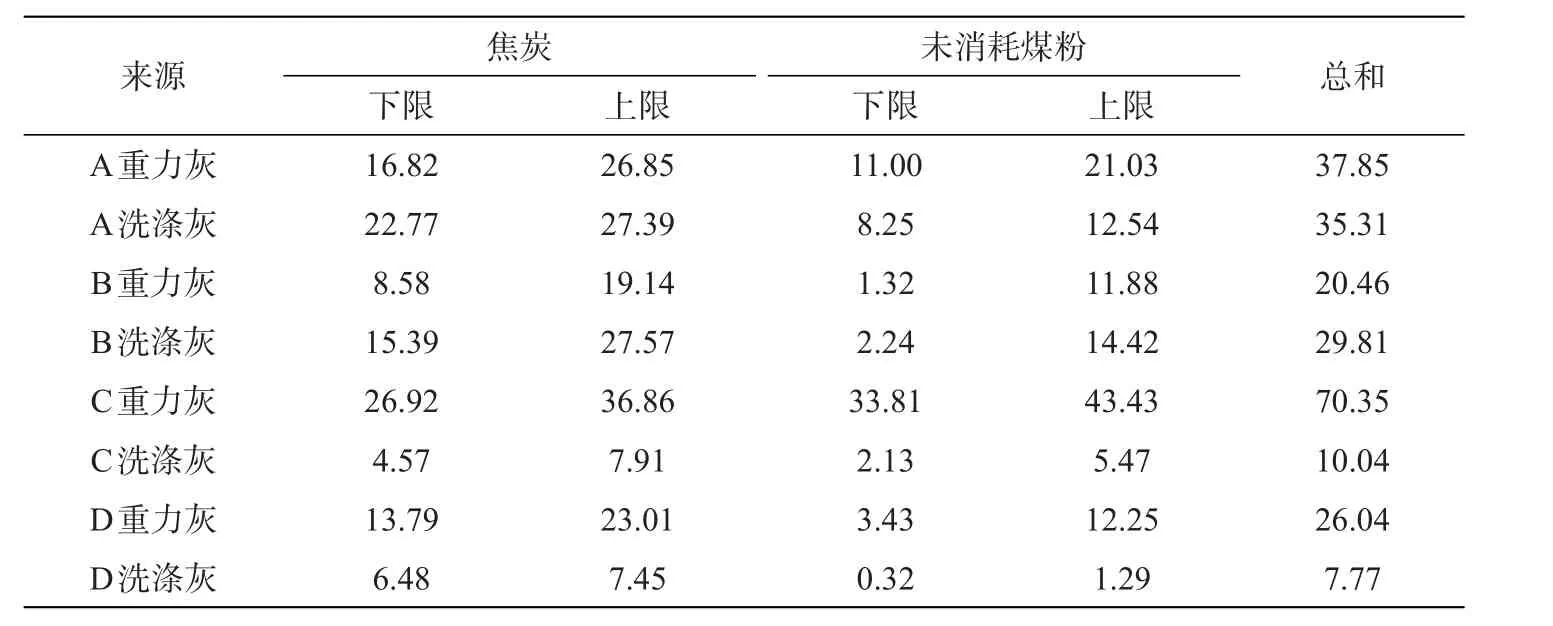

值得注意的是,中粒镶嵌结构可能来自于焦炭也可能来自于煤粉。当中粒镶嵌结构计算为煤粉时,可以计算出焦炭含量的下限和未燃煤粉含量的上限。当中粒镶嵌结构计算为焦炭时,可以计算出焦炭含量的上限和未燃煤粉含量的下限。

2 结果与讨论

2.1 岩相分析

重力灰样和洗涤灰样岩相分析结果详见表2。岩相显微镜下不同组分微观形貌特征如图1所示。

图1 不同组分的微观形貌特征Fig.1 Microstructures of different components in ash samples

依据表2除尘灰中各种组分在样品剖面上的面积占比,考虑到中粒镶嵌结构可能来自于焦炭也可能来自于煤粉,故计算出焦炭含量的上限和未燃煤粉含量的下限,计算结果见表3。

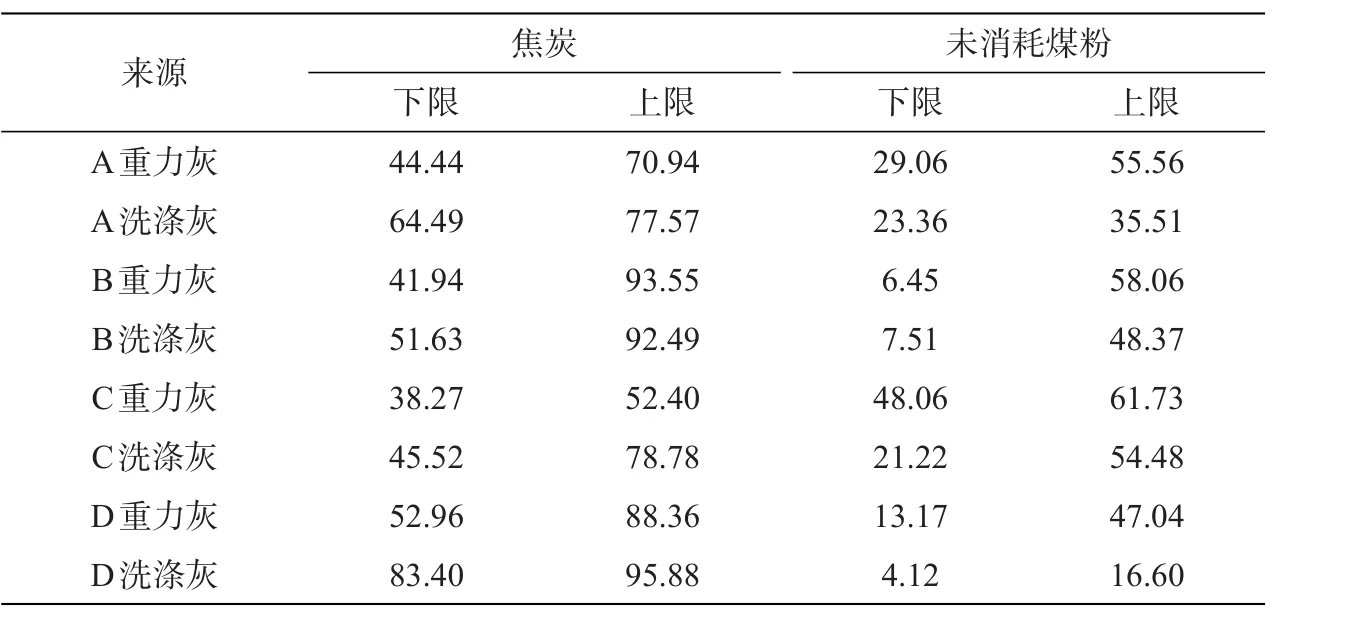

炭与未消耗煤粉的重量之和即为重力灰和洗涤灰中的碳素总量。根据各高炉重力灰和洗涤灰中的碳素含量,以及焦炭和未消耗煤粉的面积之比,可计算出除尘灰和洗涤灰中焦炭和未燃煤粉的质量波动范围,所得结果详见表4。D高炉除尘灰中的焦炭含量最低,而C高炉除尘灰中的焦炭含量范围最高,说明C高炉内碳素溶损反应对焦炭强度的侵蚀更为严重。对比同一座高炉的重力灰和洗涤灰发现,洗涤灰中焦炭含量占比都明显高于重力灰,这一点在C高炉中最为明显,说明焦炭在高炉内溶损后产生的粉末粒度较小。D高炉的未消耗煤粉含量最低,C高炉的未消耗煤粉含量最高,而两座高炉的容积和喷吹煤成分皆一致,从而说明喷吹煤粉在D高炉中的利用效率最高。

表3 重力灰和洗涤灰中焦炭和未燃煤粉的面积占比波动范围,%Tab.3 Area proportions of coke and unburnt coal in gravity ash and washing ash,%

表4 重力灰和洗涤灰中焦炭和未燃煤粉的质量波动范围,%Tab.4 Mass proportions of coke and unburnt coal in gravity ash and washing ash,%

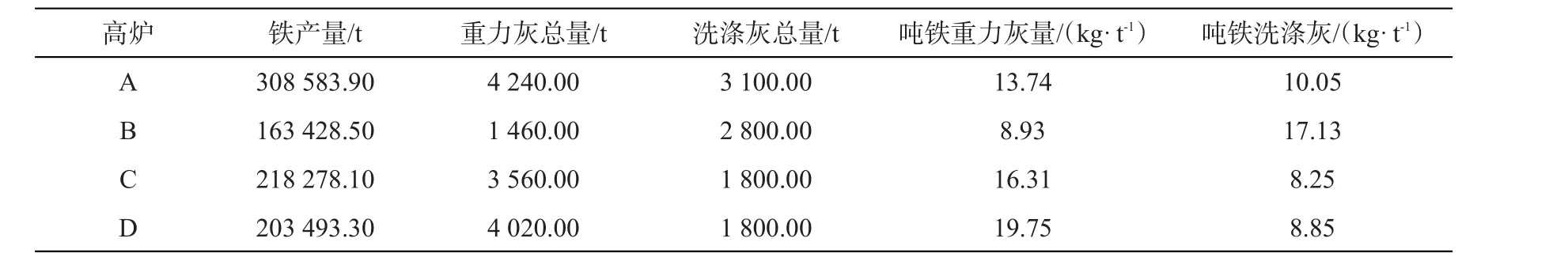

为比较某钢铁企业相同原料条件下各高炉喷吹煤粉的利用效率,选取某月各高炉的铁水、重力灰、洗涤灰总产量来计算吨铁重力灰和洗涤灰数据,计算所得结果如表5所示。A高炉在保证较大产能的前提下将除尘灰的总量控制在24 kg/t以下的水平,说明铁矿石和焦炭在A高炉内的强度较高,并且喷吹煤粉在高炉内的利用效率也较好。相比之下,其他三座高炉的除尘灰总量较为接近,但B高炉除尘灰中小粒度颗粒的比例最高,说明其原料质量相对较差或煤粉利用率较低。

为了确定重力灰和洗涤灰中参与碳素的含量,分别对高炉两种除尘灰中的碳素含量进行检测,检测结果如表6所示。C和D两高炉的除尘灰中铁元素含量相对较低。这可能是由于C和D高炉的容积相对较小,料柱中含铁矿原料所承受的压力也相对较低。因此,在采用相同原料条件进行高炉冶炼的条件下,铁矿石在A高炉内更易于发生劣化。同时,由于B高炉刚刚投产,其炉况尚未稳定,因此其除尘灰中铁矿石粉末的比例较大。

表5 各高炉重力灰和洗涤灰吨铁产量Tab.5 Yield of gravity ash and washing ash of blast furnaces

表6 各高炉重力灰和洗涤灰成分分析,%Tab.6 Chemical compositions of gravity ash and washing ash in blast furnaces,%

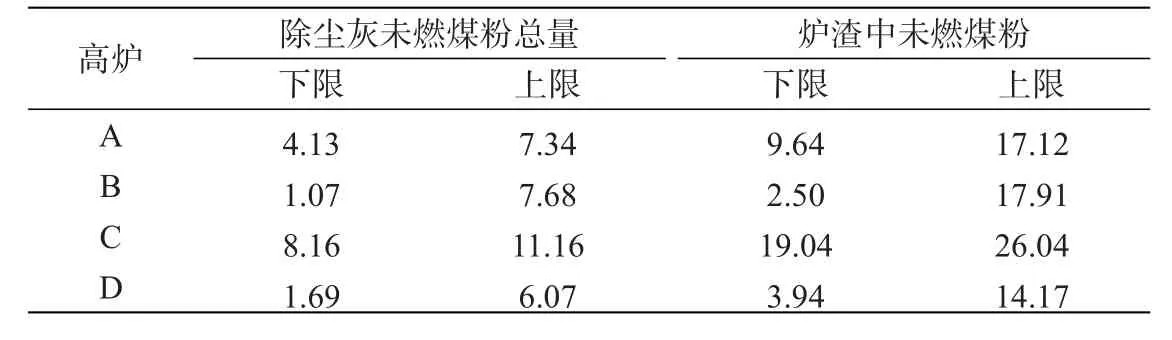

结合煤岩显微镜观测所确定的未燃煤粉、焦炭比例和两种高炉除尘灰碳素含量分析结果,对每吨生铁所产生除尘灰中的碳素来源进行定量分析,确定碳素中来自未燃煤粉和焦炭的碳素范围,计算结果如表7所示。

B高炉吨铁重力灰中未燃煤粉量最低,为3.33 kg,C高炉吨铁重力灰中未燃煤粉量最高,为11.11 kg。高炉吨铁洗涤灰中未燃煤粉的含量则相对较少,B高炉含量最高,达到7.11 kg,C和D高炉吨铁洗涤灰中未燃煤粉的含量较为相近在1.75~1.80 kg之间,说明小颗粒煤粉在C和D高炉内的利用效率较高。

根据喷吹煤粉的化学成分和吨铁除尘灰产量,按照除尘灰总量与炉渣带走未燃煤粉的比例为3:7[10],可以计算出除尘灰总量和炉渣分别带走的煤粉量。计算结果见表8。由于C高炉重力灰中未燃煤粉的数量较高,因此其炉渣中的未燃煤粉数量也相对较高。相比之下,其他三座高炉除尘灰和炉渣中的未燃煤粉含量较为接近。

表7 重力灰和洗涤灰中的吨铁碳含量及焦炭和未燃煤粉所占比例Tab.7 Carbon contents,proportions of coke and pulverized coal in gravity ashes and washing ashes

表8 未燃煤粉质量分布,kgTab.8 Mass distributions of unburnt pulverized coal,kg

2.2 煤粉利用率分析

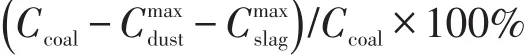

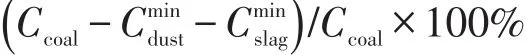

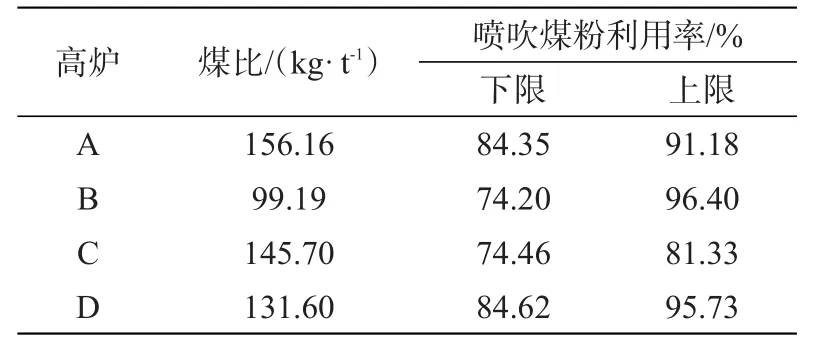

高炉除尘灰取样时间为2018年8月,依据当月4座高炉的喷煤比作为计算数据,各高炉的喷煤比如表9所示。高炉喷吹煤利用效率上限计算式

利用率下限计算式

式中:C为高炉喷吹煤煤比,kg/t·HM和分别为除尘灰中未燃煤粉的最大值和最小值,kg/t·HM;和分别为高炉渣中未燃煤粉的最大值和最小值,kg/t·HM。

各高炉喷吹煤利用效率计算结果见表9。由于A高炉配备了较为稳定的制粉系统,能够保证喷吹煤粉良好的粒度构成,因此在较高的喷煤量下仍能保证喷吹煤良好的利用率。B高炉由于刚刚投产,高炉炉况尚不稳定,在未进行富氧鼓风的条件下,煤比并未超过100 kg/t·HM,但煤粉利用率仍较低。C和D高炉共用同一套制粉系统,使用的煤种和制粉能力相同的条件下,D高炉获得了较好的煤粉利用效率。C高炉则可通过优化富氧鼓风和改善焦炭质量等手段提高喷吹煤利用效率。

表9 各高炉喷煤比及风口前煤粉的利用率Tab.9 Coal injection ratios and utilization rates of pulverized coal at tuyeres of the blast furnaces

3 结论

(1)利用煤岩显微镜对高炉除尘灰中的碳素种类进行定性和定量分析,能够确定喷吹煤粉在高炉内利用效率的波动范围,了解高炉冶炼工序碳素燃料的利用情况,并具有针对性地制定高炉炼铁成本的操作方案。

(2)A高炉的喷煤量达到了156 kg/t·HM,通过稳定煤粉粒度和优化富氧鼓风等手段保证喷吹煤在高炉内良好的利用效率。当前喷吹混煤的综合挥发分含量仅为17%左右,可通过提高挥发分含量改善混煤燃烧性能来提高喷煤量。

(3)C高炉与D高炉采用相同混煤方案和制粉工艺,但C高炉喷吹煤粉利用效率较低,与D高炉相差10%左右,应通过优化富氧鼓风和改善焦炭质量等手段来提高喷吹煤利用效率。