蒸汽发生器二次侧泥渣冲洗工艺的验证技术

熊前山,刘一博,贺小明,张高剑,陶子航,秦 骥

(1.中核武汉核电运行技术股份有限公司,湖北 武汉 430223;2.核动力运行研究所,湖北 武汉 430223)

核电站运行过程中,蒸汽发生器(SG)一回路的热量传递给二回路工质使之产生满足要求的蒸汽。与此同时,二回路系统水介质中有固态的腐蚀产物杂质和离子(如Cl-,SO42-,Ca2+,Mg2+,Al3+等),随介质进入蒸汽发生器二次侧后,经过蒸发、浓缩汇聚沉积在蒸汽发生器二次侧管板表面、流量分配板和支撑板表面以及传热管外表面等位置[1]。随着核电站运行时间的增加,泥渣沉积可能导致管材腐蚀,蒸汽压力下降,梅花孔堵塞与水位不稳等问题,影响蒸汽发生器安全、稳定的运行。

为较好地解决泥渣沉积的问题,需要定期进行泥渣冲洗。蒸汽发生器二次侧泥渣冲洗技术是利用高压水射流将管束内的沉积物打碎并冲至外环廊,通过环流驱赶到抽吸系统的吸入口,将其吸出,以达到去除蒸汽发生器二次侧管板上沉积物的目的[2]。

随着清洗技术的发展或原有清洗技术使用环境发生变化,新的清洗技术不断被开发出来。根据能源行业标准关于蒸汽发生器冲洗工作的要求,新开发的清洗技术或已有技术的使用环境发生变化时,应用前应开展安全性试验和清洗效果试验[3]。本文介绍了针对新研制的导轨式泥渣冲洗枪的安全性和功能性试验验证的情况。

由于国内蒸汽发生器类型众多,本试验以M310机组的55/19B型蒸汽发生器为例进行分析和试验研究,国内其他立式蒸汽发生器的主要参数均与之近似,本试验同样具有参考意义。

1 安全性试验

在正常水力冲洗过程中,高压水射流正对传热管管间进行泥渣冲洗工作,在枪体步进过程中高压泵泄压,无水射流射出,因此在泥渣冲洗全程高压水射流均不会正对传热管进行冲洗。考虑多重失效叠加的极端情况下,水射流存在冲射传热管管壁的可能性。由于传热管是核电厂一、二回路的压力边界,因此必须验证高压水射流正对传热管冲洗的极端情况下的安全性。

1.1 试验方案分析

1.1.1 冲洗时间分析

蒸汽发生器二次侧水力冲洗的最大时间H小时,其中共需步进的管间数m排,冲洗枪的喷嘴数n排,每排管间枪体从冷侧外环廊摆动至热侧外环廊的摆动角度D,水射流至中心管廊两侧第一排管间的散射角d。

考虑到管板中心区域可能比两侧区域冲洗时间更长,同时考虑较大的安全裕量,本次安全性试验正对传热管冲洗的时间定为30 min,其中每10 min测量并记录一次。

1.1.2 对冲压力分析

在使用刚性冲洗枪进行泥渣冲洗时,冲洗压力一般为8 MPa至20 MPa,因此本试验选用上限值20 MPa进行测试。

1.1.3 模拟传热管分析

蒸汽发生器的传热管为经过特殊热处理的Inconel-690管材,管材外径为19 mm,厚度为1 mm。考虑到经济性,本次试验中传热管采用304不锈钢材质,该材质的硬度和实际传热管较为接近,加工外径及厚度与实际传热管的尺寸相同。

1.2 试验步骤

蒸汽发生器泥渣冲洗的安全性试验步骤如下:

1)将导轨安装在SG模拟体流量分配板上,并完成对心操作;

2)按照正确的顺序连接管线;

3)检查气缸及电机动作是否正常;

4)调整位置,使水射流对准传热管,如图1所示;

5)冲洗开始前对水射流正对的传热管区域测量直径,并在传热管上标记测量位置,同时对测量区域的表面状况进行目视检查;

6)微调枪体,使水射流正对传热管上标记的位置(见图1);

7)缓慢升压至20 MPa,枪体不摆动,使高压水射流正对传热管持续冲洗,如图2所示;

8)在升压前及升压后每隔10 min泄压、停泵一次,对n排传热管的标记位置测量直径,同时目视检查对冲区域及附近的表面状况;

9)拆除设备,清理现场。

图1 水射流正对传热管Fig.1 Jet water sprayed onto the heat exchanger tube

图2 压力达到20 MPa时对冲效果Fig.2 Hedging effect when the pressure reaches 20 MPa

1.3 试验结果及分析

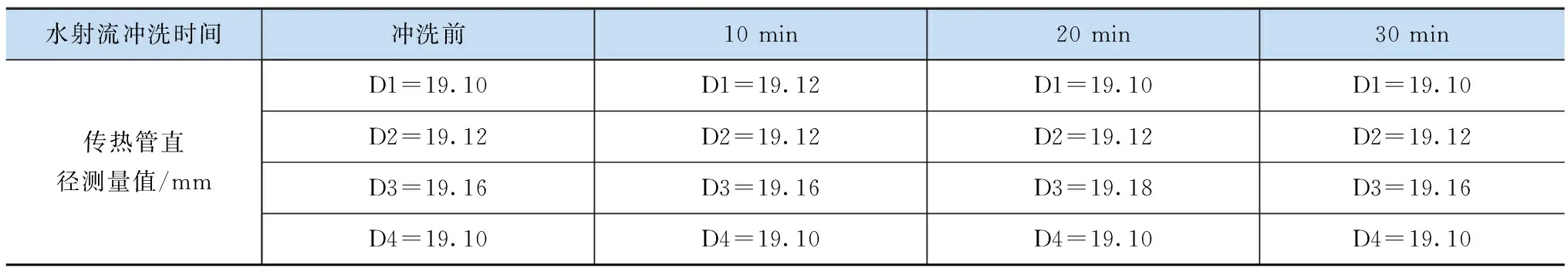

导轨式泥渣枪冲洗安全性试验数据记录在表1中。

通过冲洗前后对比发现,传热管直径未发生可测量变化,传热管未观测到形变。水射流对冲区域传热管表面未发现裂纹、凹陷等现象,但水射流对冲区域较其他区域更为光亮,如图3所示。

表1 安全性试验记录表

图3 经过30 min对冲后,对冲点更为光亮Fig.3 The opposite flushing point is smootherand more shining after flushing for 30 min

2 有效性试验

本试验用于测试水力冲洗设备是否能对管板上的泥渣进行有效的清除。

2.1 试验方案分析

2.1.1 模拟泥渣分析

模拟泥渣采用四氧化三铁粉末、水泥、细沙和水按照一定的体积比例混合,混合后的泥渣均匀涂抹于模拟体冷热侧各5×5的管间区域内(在模拟体上可涂抹多个5×5的管间区域,用于不同参数的试验),涂抹完成后让其自然干燥,即完成模拟泥渣的放置。

2.1.2 冲洗压力分析

本次导轨枪试验压力按照设计冲洗压力15 MPa进行试验。

2.1.3 冲洗时间分析

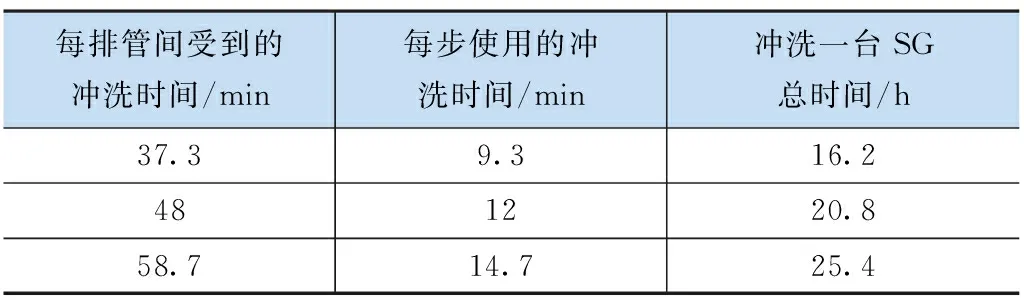

本套导轨枪在自动冲洗模式下每摆用时40 s,枪体共需步进104步,因此每一步摆动一摆共需用时69.3 min,按照冲洗程序中总时间26 h计算,每一步应冲洗14.7 min。由于枪体有4排喷嘴,因此每排管间实际接收水射流清洗的时间应乘以4。本次试验中冲洗1台蒸汽发生器用时的对照表2如所示。

表2 冲洗一台蒸汽发生器用时对照表Table 2 Time table for the sludge lancing ofsteam generator secondary side

2.2 试验步骤

蒸汽发生器泥渣冲洗的有效性试验步骤如下:

1)在蒸汽发生器模拟体上涂抹模拟泥渣,并让其自然干燥;

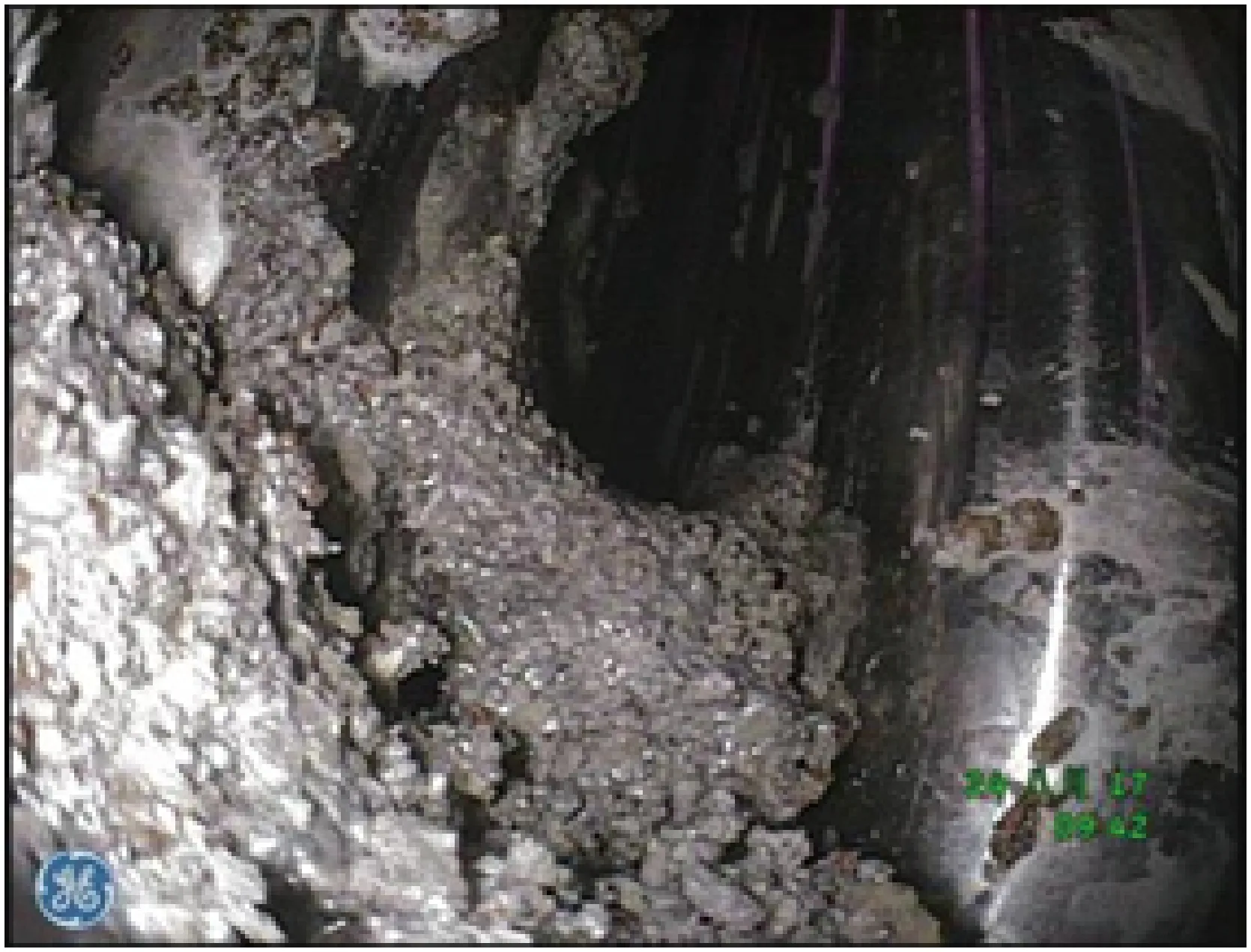

2)在冲洗工作开始前对泥渣区域进行视频检查并录像,如图4所示;

3)进行枪体的安装,检查连接处是否可靠、有无漏水现象,若有问题及时排除;

4)缓慢升压至15 MPa,操作枪体步进,使水射流对准涂抹泥渣的四排传热管管间,冲洗37.3 min,如图5所示;

5)枪体摆动结束后,对冲洗后的管间区域进行视频检查,观察管板清洁度状况,如图6所示;

6)将冲洗时间分别改为48 min和58.7 min,再次试验(为简化步骤,也可在原涂抹泥渣管间通过增加摆数实现该步骤);

7)拆除设备,清理现场。

图4 冲洗前管间泥渣分布状态Fig.4 Distribution of sludge betweentubes before flushing

图5 15 MPa压力下的泥渣冲洗Fig.5 Sludge flushing under 15 MPa pressure

图6 冲洗后管间泥渣已冲洗干净Fig.6 The mud between tubes has beenrinsed clean after flushing

2.3 试验结果及分析

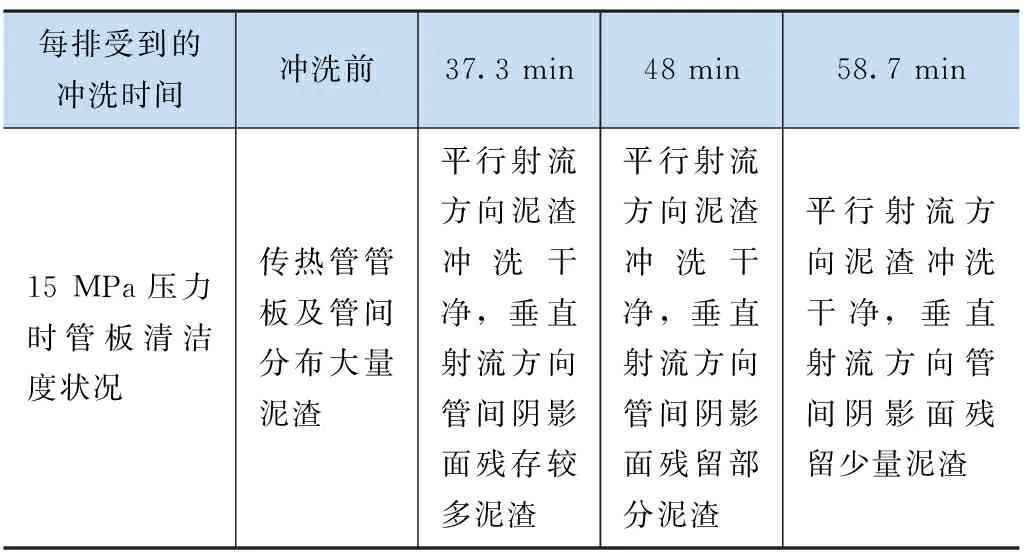

导轨式泥渣枪冲洗有效性试验的数据记录在表3中。

表3 功能性试验记录表

对于模拟试验泥渣,平行于射流的管间方向,设定的冲洗时间均可将泥渣冲洗干净。垂直于射流的管间方向,由于为冲洗的阴影区域,冲洗58.7 min后仍有少量模拟泥渣未被冲走。

在蒸汽发生器模拟体上试验过程中,涂了模拟泥渣的一边在试验结束后,模拟体的油漆被部分冲掉,露出光亮的金属基体,而在未涂泥渣的另一边,管板底部的油漆涂层完整,分析认为,模拟泥渣在被高压水射流破碎冲出模拟体的过程中,携带的细小磨削对管板底部油漆涂层不断切削摩擦,造成油漆涂层破坏,从而呈现出光亮的金属基体,这也验证了水射流中关于“磨料流”的相关理论分析,如图7所示。

图7 冲洗后的管间区域外观形态Fig.7 Appearance of the zone between tubes after flushing

3 总结与展望

本文蒸汽发生器泥渣冲洗工艺的安全性和有效性进行了较为系统的试验验证。通过试验证明本次研制的导轨式冲洗枪在20 MPa的冲洗压力下对蒸汽发生器特别是传热管是安全的,即使的在极端情况下也不会造成传热管的损伤。该套设备在15 MPa的冲洗工作压力下可以有效的清除管板上沉积的泥渣,但对于垂直中心管廊的阴影区域的泥渣清洗效果不理想,需要辅助使用眼孔冲洗枪或柔性冲洗枪达到更好的冲洗效果。

我国核电事业正处在蓬勃发展期,新的蒸汽发生器结构和新的清洗工艺不断被开发出来。新工艺在现场应用前必须进行安全性和有效性的试验验证,通过文本所介绍的工作,可以为后续相关验证工作提供有益的参考。