焦化蜡油络合脱氮-催化裂化组合工艺工业试验

丛丽茹,左艳梅,郭立艳,万书宝

中国石油大庆化工研究中心,黑龙江大庆 163714

随着原油资源利用程度的不断加深和市场对轻质油品需求量的不断增长,催化裂化的原料正向重质化、多样化发展,利用催化裂化装置加工焦化蜡油已成为炼油厂扩大原料来源和挖潜增效的重要途径。我国原油氮化物含量高,通常在 0.05%~0.6%之间,且 80%以上的氮化物分布在 400 ℃以上的重油馏分中,这导致由延迟焦化工艺生产的焦化蜡油中氮化物尤其是碱性氮化物含量高,易使催化裂化催化剂中毒而影响后续加工,因此需要脱除焦化蜡油中的碱性氮化物[1~3]。脱除焦化蜡油中的碱性氮化物的方法主要有加氢精制、溶剂精制、吸附脱氮和络合脱氮等。加氢精制-催化裂化组合工艺存在装置投资大,氢耗高,焦粉使催化剂中毒的问题;溶剂精制-催化裂化组合工艺存在能耗高,收率低的问题;络合脱氮-催化裂化组合工艺碱性氮化物脱除率高、脱氮选择性好和精制油收率高而备受青睐[4-7]。为此,我们开发出了适用于脱除焦化蜡油中的碱性氮化物的络合脱氮剂和脱氮工艺,攻克了高黏度氮渣分离、剂油混合及电场分离等专用设备的设计/制造、装置流程优化等关键技术难题,建成了国内首套 40万t/a焦化蜡油络合脱氮装置,完成了络合脱氮-催化裂化组合工艺工业试验,为劣质焦化蜡油资源利用提供了解决途径,具有较好的经济和社会效益。

1 试验部分

1.1 试验原料和装置介绍

试验原料来自某炼厂焦化和常减压装置,基本性质见表1。

表1 焦化蜡油和催化原料性质

1.2 脱氮剂

络合脱氮剂符合企业标准Q/ZBS 010—2009。

1.3 脱氮装置流程

从延迟焦化装置过来的焦化蜡油,经过减压阀后在静态混合器组中与按比例加入的脱氮剂充分混合反应,然后依次进入自然沉降罐和一次电精制沉降罐。在自然沉降罐中,大部分尾渣在重力作用下沉降至罐底;在一次电精制沉降罐中,尾渣在重力和电场的作用下沉降至罐底,与脱氮油分离,再经过过滤罐进一步脱除尾渣。顶部的脱氮焦化蜡油由油泵输送至催化裂化装置。自然沉降罐、一次电精制沉降罐和过滤罐分离出的脱氮尾渣定期排入尾渣储罐,由槽车运至回收处理厂进行无害化处理。

2 试验结果

2.1 络合脱氮工业试验

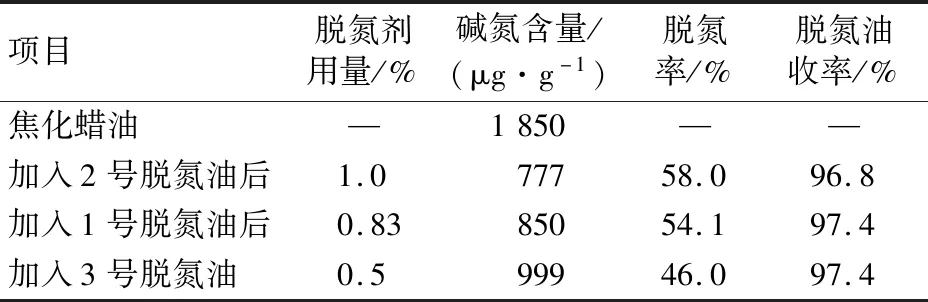

从延迟焦化装置过来的焦化蜡油温度为80~90 ℃,反应时间约30 min,脱氮率稳定在46%~58%。试验数据见表2。

表2 40万t/a络合脱氮装置工业试验

络合脱氮工业试验结果表明,脱氮剂用量为进料量的0.83%时,焦化蜡油的碱性氮含量由1 850 μg/g降到850 μg/g,脱氮率达到54.1%,脱氮油收率达到97.4%,经济性最好。因此采用此工艺条件进行络合脱氮-催化裂化工业试验。

2.2 络合脱氮-催化裂化组合工艺工业试验

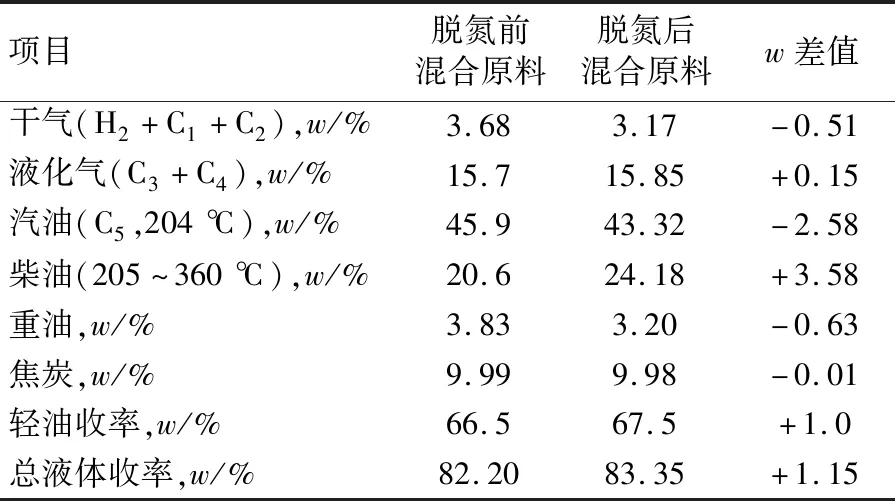

在140万t/a的催化裂化装置上开展掺炼15%脱氮前后焦化蜡油的对比评价试验,试验结果见表3。

表3 络合脱氮-催化裂化组合工艺工业试验

从表3中的掺炼15%脱氮前后焦化蜡油对比结果可以看出,采用脱氮后混合原料的总液体收率可提高1.15%,汽油、 柴油等产品质量变化不大,采用焦化蜡油络合脱氮工艺对催化裂化装置操作无不利影响。

3 结论

1)建成国内首套40 万t/a焦化蜡油络合脱氮工业示范装置。

2)焦化蜡油络合脱氮试验结果表明,装置脱氮剂加入量0.83%,焦化蜡油的碱性氮含量由1 850 μg/g 降到850 μg/g,脱氮率达到 54.1%,脱氮油收率为 97.4%。

3)掺炼15%焦化蜡油脱氮前后总液收提高1.15%,汽油、 柴油等产品质量变化不大,采用焦化蜡油络合脱氮工艺对催化裂化装置操作无不利影响。