炼化装置压力管道均匀腐蚀剩余寿命的预测和探讨

喻 灿,何笑冬,韩立恒

(上海安恪企业管理咨询有限公司,上海 200237)

1 材质适应性研究现状

近年来,随着炼化企业加工原油的多样化和劣质化,炼油化工设备和管线的腐蚀问题也日益突出,不少石化企业在更换劣质化原油之前,对装置的适用性进行了腐蚀评估,并通过评估对不适应劣化后原油的设备管线采取了材质升级的对策,达到了较好的腐蚀预防效果。选材一般依据高硫和高酸选材导则[1,2],以及API 581标准,对存在高温硫腐蚀、高温硫和环烷酸腐蚀以及高温硫和硫化氢腐蚀、胺腐蚀等均匀腐蚀机理均有较为成熟的计算方法,针对理论腐蚀速率超过某一限值的材质进行升级,目前一般以0.25 mm/a为腐蚀速率的门槛值,也有企业考虑该数值的保守性,结合实际经验采用了0.38 mm/a作为门槛值。

此外,国内外学者也提出了一些指导性建议,例如:黄学庆[3]建议对操作温度240 ℃以上、原材质理论腐蚀速率不小于0.3 mm/a的高温管道均更换为更高等级材质;于立秋[4]依据中国石化设计选材导则,结合侧线硫分布情况,按照McConomy曲线、API581标准等对温度大于220 ℃的设备管线材质进行腐蚀核算,对于部分腐蚀速率超标的设备管线结合现场监测和实际测厚情况进行材质升级;李卫江[5]指出对操作温度240 ℃以上的管线设备进行材质升级,并通过实际测厚发现腐蚀速率大幅降低;徐英[6]通过分析高酸值原油给生产带来的不利影响,指出在没有理想的工艺防腐蚀手段的情况下,提高设备材质的耐蚀等级是减轻环烷酸腐蚀最有效的方法;张叶红[7]指出,对于存在高温环烷酸腐蚀的物料,通过加氢、热解、注碱、胺处理等脱酸工艺可以达到防腐的目的,但在工业上应用则各有利弊,因此,选择优质的耐蚀材料可以更有效地防止环烷酸腐蚀;张杰[8]在分析露点腐蚀机理的基础上,结合省煤器实际运行环境和操作特点,测试各工况下的露点温度,确定备选材料范围,通过实验室对备选材料进行耐蚀性研究,对比各备选材料的腐蚀速率,给出不同锅炉给水条件下的省煤器选材方案;喻灿[9]通过结合加氢装置高温液相管线的依据标准的理论腐蚀速率计算和实际腐蚀案例,对其选材进行了探讨;刘肃[10]结合定点测厚数据,参照相关装置材质升级经验,对常减压蒸馏装置240 ℃以上设备、管道进行材质升级改造。但是对改造前后的腐蚀速率对比发现,升级前的腐蚀速率也相当低,实际腐蚀速率均不超过0.16 mm/a。

可以看出,对于大多数均匀腐蚀,材质升级是确保装置安全运行、预防腐蚀风险的强有力手段,但是,如果不考虑待更换设备管线实际的腐蚀情况或还能服役的年限,就会带来浪费的问题,实际上在设计设备管线厚度时,已经留有足够的裕量,此外,工艺操作对装置的腐蚀影响也很大,材质是否升级还需要依据具体问题来判断。因此,剩余寿命的研究也成了多数高校或学者的研究热点。

南京工业大学[11]提出了一种基于剩余寿命的材质适应性评价方法,建立剩余寿命报警平台和腐蚀速率超过设防值处理。评价过程中依据测量实际壁厚,按弹性失效准则和塑性失效准则计算当前壁厚是否失效,该方法对预测设备管道剩余寿命及材质升级有很大的意义。王利波[12]从管线剩余强度评价的角度,研究了3种腐蚀速率预测模型及剩余寿命预测方法。黎佳[13]研究了基于API 579标准的均匀腐蚀压力管道腐蚀速率模型,并结合分段统计腐蚀速率计算模型,提出了对应压力管道剩余寿命预测的方法。除此之外,基于大数据和可靠性理论的剩余寿命方法也非常多。

这些文章中腐蚀剩余寿命的预测基于权威理论基础,同时也需要依据大量的基础数据,但是对于一些老旧或小型炼化企业,由于年代久远或管理欠缺的问题,一方面,可能存在设计资料缺乏;另一方面,未实行定点测厚或已有测厚数据失真无法用来为剩余寿命计算做参考,这种情况下,需要考虑一种既保守又能合理反映设备管线剩余寿命的预测方法。

2 腐蚀速率和剩余寿命的计算方法

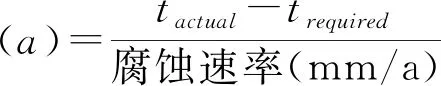

针对剩余寿命的计算,标准API 570—2009[14]给出了明确的方法,即:

(1)

式中:tactual——在规定位置或部件检验时测量的实际厚度,mm;

trequired——要求的厚度,也称压力设计壁厚,mm。

对于trequired的算法,可参考标准GB 50316—2000或API 574—2016,计算方法如下:

(2)

式中:P——设计压力,MPa;

DO——管线外径,mm;

[σ]t——设计温度下管线材料对应的许用应力,MPa;

Y——系数,对于铁素体、奥氏体或其他韧性金属,在温度低于482 ℃时取常数0.4;

Ej——焊接接头系数,对于无缝钢管,焊接接头系数为1。

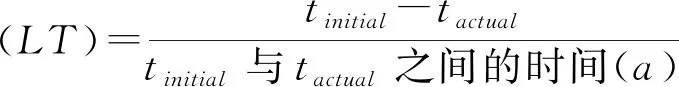

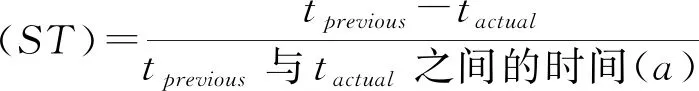

腐蚀速率的计算方法分为长期(LT)和短期(ST),公式分别如下:

(3)

(4)

式中:tinitial——初始厚度,mm;

tactual——在同一位置上测量的厚度,mm;

tprevious——在前一次或前几次检验中,tactual同一位置上测量的厚度,mm。

因此,要准确计算腐蚀速率和剩余寿命,除了管道运行参数(设计温度、设计压力、材质),还需要如下参数:①管道的设计厚度条件,包括管道的原始厚度和管道投用时间;②管道的实际测厚情况,包括管道测厚厚度和测厚时间。而实际上,有些装置由于投用年代较久远无法获取设计厚度,或者有些装置测厚管理不规范导致实际测厚条件不准确或没有测厚数据,针对这些情况,需要建立相应的计算方法来估算其剩余寿命。

3 不同已知数据条件下剩余寿命估算方法

3.1 已知设计厚度条件,无实际测厚

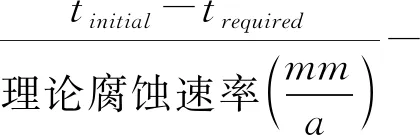

针对一些高温在役压力管道,如果缺乏现场测厚的条件,则可以通过强度公式计算压力设计壁厚trequired,根据API 581标准理论计算腐蚀速率,再根据已知设计厚度来计算压力管道剩余寿命。由于理论腐蚀速率值较为保守,因此,依据此方法计算的剩余寿命偏保守,还需通过实际的测厚抽查。

(5)

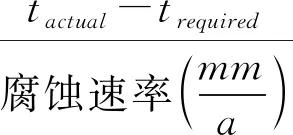

3.2 未知设计壁厚条件,已知实际测厚

这种情况下,根据强度公式计算压力设计壁厚trequired,依据实际测厚数据来计算实际腐蚀速率,再依据测量厚度计算剩余寿命。

(6)

3.3 已知设计壁厚条件,已知实际测厚

这种条件下数据较为完整,可以根据强度公式计算压力设计壁厚trequired,再依据实际测厚作为腐蚀速率计算依据,剩余寿命估算如公式(6)。

3.4 未知设计厚度条件,未知实际测厚

这种条件下,需要通过已有条件反推压力管道的设计壁厚,使之达到第3.1种条件再进行核算。

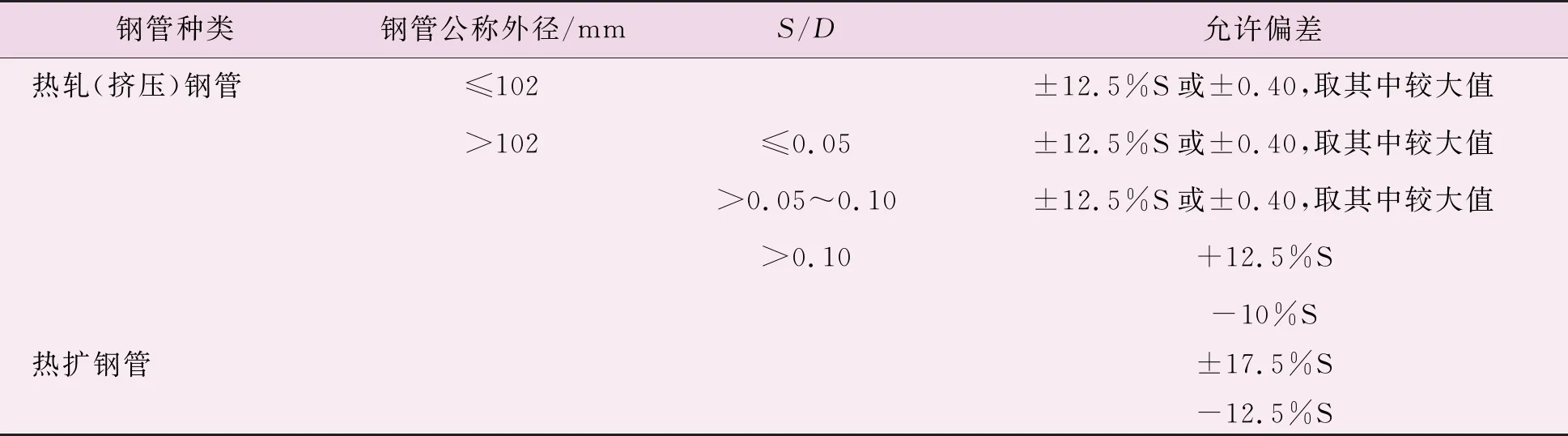

原始设计壁厚推算为:在步骤3.1计算的压力设计壁厚基础上,考虑腐蚀裕量以及压力管道壁厚负偏差,获得计算壁厚,即计算壁厚=trequired+腐蚀裕量+管线壁厚负偏差。管线壁厚负偏差依据GB/T 8163—2018,根据管道种类和管道尺寸来确定,如表1。再根据SH/T 3405中向上选取相应的Sch号和壁厚值(S),该壁厚值即为原始设计壁厚tinitial。

表1 热轧(挤压、扩)钢管壁厚允许偏差

根据SH/T 3405中向上选取相应的Sch号和壁厚值,该壁厚值即为原始设计壁厚tinitial。

(7)

4 案例分析

4.1 原始设计壁厚的推算

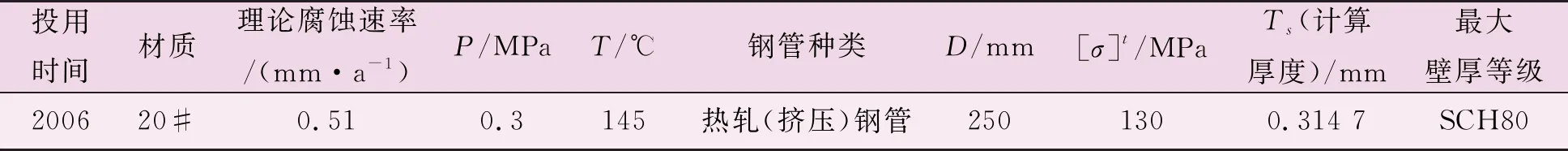

某贫胺液管线已知参数如表2。

a) 根据强度公式计算压力设计壁厚:

(8)

表2 胺液管线参数

b) 根据SH/T 3405选取公称直径DN250,管道等级SCH80对应的壁厚值为15.09 mm。实际上,根据市面上的管道标准规格,该管道的原始壁厚采用的是18 mm的钢管。

c) 计算壁厚。对于热轧钢管:钢管公称外径=273 mm>102 mm,钢管厚度/公称外径=18/273=0.065,即0.054.2 剩余寿命的估算

针对上述案例中的贫胺液管线,根据API 581获得的理论腐蚀速率=0.51 mm/a,计算剩余寿命:

(9)

按照检修周期为4年一修,该管线可以安全运行到下个周期。实际上,通过2次定点测厚发现,该管线的实际腐蚀速率为0.13 mm/a,远小于理论腐蚀速率0.51 mm/a,因此,计算的剩余寿命与实际相比仍是保守的。

5 结语

a) 从一些炼厂基础资料不全或测厚管理不完善的角度出发,对于各类基础数据完整等级情况下的均匀腐蚀压力管道提出了腐蚀剩余寿命的估算方法。

b) 通过实际案例分析表明,炼厂在考虑均匀腐蚀压力管道材料更换或升级时,除了参考必要的选材导则和理论腐蚀速率计算外,还需全面了解压力管道的剩余寿命,结合压力管道的实际情况有选择性地进行材质升级,避免材料的浪费。

c) 在数据不完善条件下计算的均匀腐蚀压力管道剩余寿命,会存在较大的精度误差,但是对于指导装置均匀腐蚀压力管道的检维修策略有一定的参考价值。

d) 若要精确预测压力管道腐蚀剩余寿命,还需通过规范的测厚管理、结合装置腐蚀适应性评估明确测厚重点并配合先进的测厚技术来实现。

e) 本文仅从炼油装置压力管道均匀腐蚀的角度进行了探讨,对于存在局部缺陷的压力管道不在本文探讨范围内。