催化烟气脱硫脱硝装置的腐蚀

单广斌,张艳玲,胡 洋,刘小辉,屈定荣

(1.中国石化青岛安全工程研究院,山东青岛 266104 2.北京安泰信科技有限公司,北京 100085)

随着我国经济的快速发展,二氧化硫等污染物的排放量也在不断增加。为控制大气污染物排放,烟气脱硫脱硝环保装置重要性也相应提高,一旦烟气脱硫装置停工,会造成排放超标。而烟气脱硫脱硝装置介质环境恶劣,腐蚀问题困扰装置的平稳运行[1],本文结合29套脱硫脱硝环保装置的调研情况,就典型的工艺方案和相应的主要腐蚀问题进行概述。

1 脱硫脱硝装置调研情况

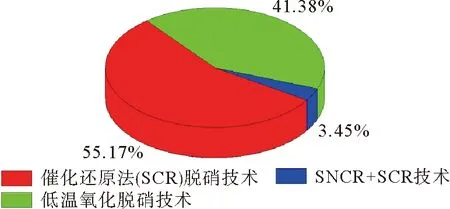

NACE STAG P72和中国腐蚀与防护学会石油化工腐蚀与安全专业委员针对催化烟气脱硫装置的腐蚀问题,在2018年联合开展了一次企业调研,共调研了19家企业的29套烟气脱硫脱硝装置。调研结果显示:脱硫技术以贝尔格的EDV脱硫和双循环湍冲文丘里除尘脱硫技术为主,见图1;脱硝技术以选择性催化还原法(SCR)和臭氧低温氧化(LOTOX)为主,见图2。主要组合方案为EDV湿法脱硫+臭氧低温氧化脱硝、EDV湿法脱硫+SCR脱硝、双循环新型湍冲文丘里除尘脱硫+SCR脱硝,见图3。调研企业中,配有电除尘/除雾器的企业有5家。

图1 脱硫技术分类统计

图2 脱硝技术类型统计

图3 脱硫脱硝组合占比统计

2 主要腐蚀问题及控制措施

烟气脱硫脱硝装置的腐蚀主要为酸性物质(SOX、NOX等)的腐蚀和局部的冲刷腐蚀。不同的工艺路线,其腐蚀重点部位和出现的腐蚀问题有所不同,下面按照不同的工艺方案组合进行分述。

2.1 EDV湿法脱硫[2,3]+臭氧低温氧化脱硝工艺组合

调研结果显示,该工艺组合的腐蚀问题主要集中在洗涤塔入口锥体,臭氧注入管,急冷喷嘴,滤清模块文丘里管及焊缝,水珠分离器,虾米腰管,烟囱上部,见图4。另外还常出现内衬不耐冲蚀,防腐材料脱落,堵塞浆液循环的喷嘴和滤清模块的喷嘴等问题。

图4 EDV+臭氧低温氧化组合工艺主要问题

主要控制措施如下。

a) 工艺操作方面:控制余锅出口温度高于露点温度,控制塔底pH值7~7.5,控制循环液中催化剂含量,控制塔内浆液中氯化物含量。

b) 选材方面:臭氧注入管选用ALLOY20合金,洗涤塔及内件选用316L不锈钢,烟囱选用玻璃鳞片防腐涂料。

c) 监检测方面:洗涤塔水平烟道入口、喷嘴及冲刷部位、洗涤塔缩颈部位、水珠分离器附近等作为监检测重点。

2.2 EDV湿法脱硫+SCR脱硝工艺组合

调研结果显示,EDV+SCR工艺组合的主要腐蚀问题与EDV+低温氧化工艺基本一致,主要集中在塔底进料段焊缝,滤清模块与筒体环焊缝,脱硫塔水珠分离器附近,虾米腰及烟囱本体等部位,见图5。不同的是SCR脱硝部分发生氨逃逸,并对锅炉省煤器产生影响[4]。

图5 EDV+SCR工艺组合的主要问题

主要控制措施如下。

a) 工艺操作方面:控制余锅出口温度高于露点温度,控制塔底pH值7~7.5,控制循环液中催化剂含量,控制塔内浆液氯化物含量,根据氨逃逸量表显示流量及时调节注氨量等。

b) 选材方面:洗涤塔、内件及烟囱选用304L不锈钢,烟囱变径焊缝处选用Alloy20合金。

c) 监检测方面:进料段塔壁、洗涤塔缩颈部位、水珠分离器附近、浆液循环泵和滤清模块泵进出口管线等作为监检测重点。

2.3 双循环湍冲文丘里脱硫+SCR脱硝工艺组合

双循环湍冲文丘里技术是中国石化自主知识产权的烟气脱硫、除尘技术,其主要腐蚀问题集中在综合塔消泡段及其上部。综合塔内衬层出现鼓泡、开裂、脱落, 引发严重腐蚀,并堵塞急冷泵、逆喷泵,见图6。

图6 双循环湍冲文丘里+SCR工艺组合的主要问题

主要控制措施如下。

a) 工艺操作方面:控制综合塔塔底pH值,控制循环液中催化剂含量,控制塔内浆液氯化物含量。根据氨逃逸量表显示流量及时调节注氨量,对电除尘凝液收集导出等。

b) 选材方面:综合塔选用非金属内衬层/涂料(PU190、玻璃鳞片或其它可适用涂料)。

c) 监检测方面:激冷塔激冷喷嘴与逆喷喷嘴之间塔壁,综合塔消泡段以上塔壁,易发生冲刷的部位等作为监检测重点。

3 运行周期情况

从调研情况来看,EDV脱硫技术占据多半,主要配套臭氧低温氧化脱硝和SCR脱硝,工艺比较成熟,运行相对平稳,长周期可达40个月以上。氨/胺脱硫技术由于综合塔介质酸值低[5],腐蚀性强,腐蚀问题突出,影响长周期运行。

4 结语

EDV脱硫技术的主要腐蚀问题集中在脱硫塔的进料、水珠分离器附近和虾米腰附近。湍冲文丘里除尘脱硫技术的主要腐蚀问题集中在综合塔消泡段及其上部。低温氧化工艺应当注意臭氧加注管线的腐蚀,SCR工艺注意控制氨逃逸及锅炉省煤器的腐蚀。此外,烟气脱硫脱硝装置还普遍存在非金属衬里的老化脱落,浆液循环喷嘴和滤清模块喷嘴的堵塞等问题。