X65管线钢在硫化氢环境中的腐蚀模拟实验

刘 艳,张雅妮,屈定荣,黄贤滨,宋晓良

(1.中国石化青岛安全工程研究院,山东青岛 266104 2.青岛双瑞海洋环境工程股份有限公司,山东青岛 266101)

0 前言

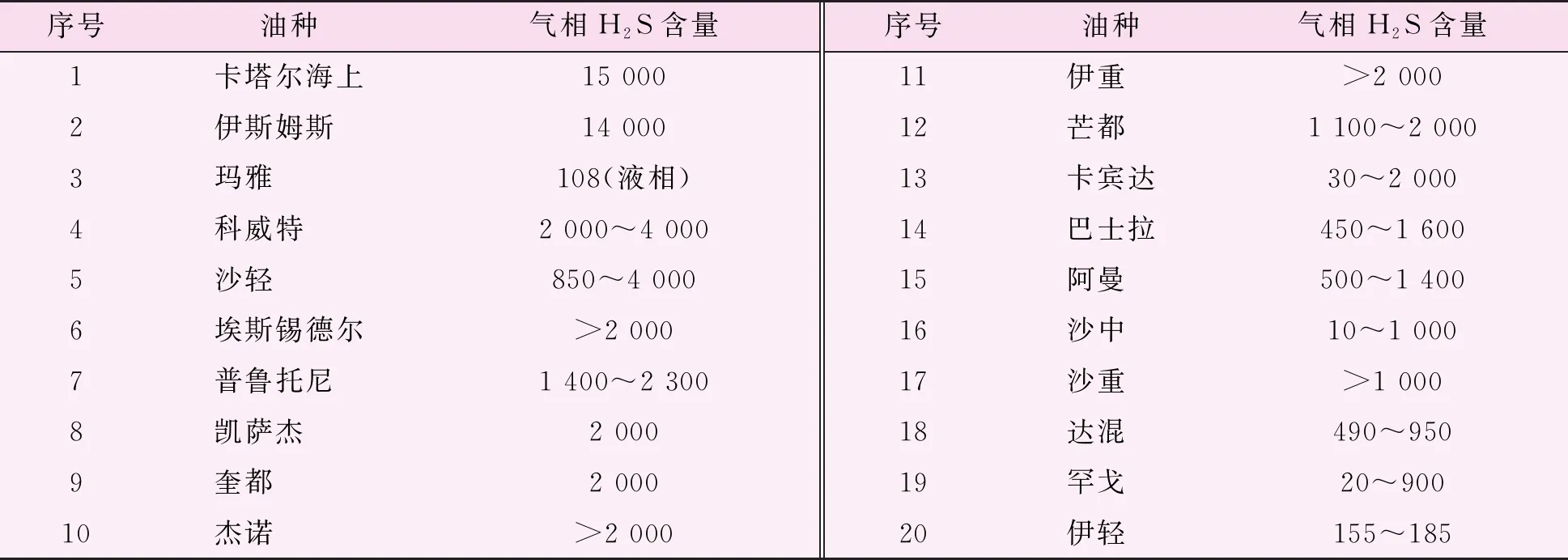

目前我国常规进口的原油油种普遍含有硫化氢,对原油输送管道、接卸装置和储罐等带来了一系列安全问题。表1列出了几种典型原油H2S含量。目前我国用于含硫化氢原油输送的长输管线均是设计用于输送非含硫化氢原油或成品油的普通管线,不作处理直接输送含硫化氢原油给管道和设备带来较大安全隐患[1,2]。许多原油输送管道已运行多年,腐蚀问题逐渐暴露,设备安全面临巨大挑战。

硫化氢的腐蚀破坏类型可以分为均匀腐蚀(UC)、点蚀(PC)、氢鼓泡(HB)、氢致开裂(HIC)、硫化氢应力腐蚀开裂(SSCC)、应力导向的氢致开裂(SO-HIC)、氢脆(HE)和氢诱发阶梯裂纹(HISC)等[3,4],一般为脆性断裂,危害性极大。X65管线钢是油气输送管线中常用材质,目前,对其在硫化氢环境中的腐蚀规律和控制方法尚未完全掌握。本文针对X65管线钢在不同硫化氢浓度、pH等条件下,通过腐蚀模拟实验,研究了X65管线钢在硫化氢环境中的腐蚀规律,并探讨了自主研发的新型硫化氢缓蚀剂对应力腐蚀开裂的影响,效果显著。

1 实验方法

模拟油气管道运行工况时的腐蚀环境,通过腐蚀失重挂片实验和慢拉伸实验研究X65管线钢的硫化氢腐蚀机理和腐蚀规律。

1.1 挂片腐蚀实验

实验采用腐蚀失重挂片的形式,即将目标试样悬挂于所配置的不同条件的腐蚀介质中,经过一定的实验周期后,比较实验前后试样的质量,计算出试样的平均腐蚀速率。试验条件如下:实验压力6.4 MPa;流速1 m/s;温度30 ℃;pH7~10;Cl-含量5%。

1.2 慢应变速率拉伸实验

收集原油储罐罐底水做为腐蚀溶液母液,通过氢氧化钠和乙酸调节pH,向母液中通入不同浓度的硫化氢标准气调节硫化氢浓度,实验压力为6.4 MPa,温度为30 ℃,流速为1 m/s,拉伸速率为5×10-5mm/s。

2 实验结果分析

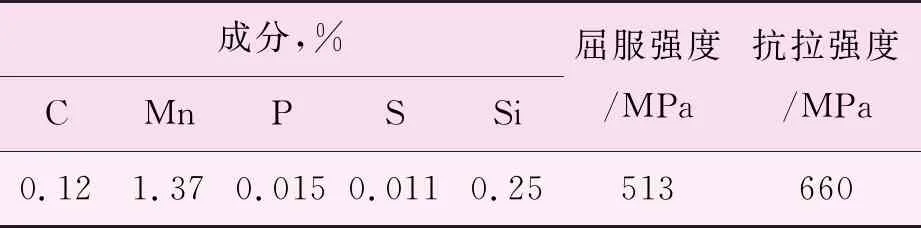

2.1 X65管线钢材料基本性能

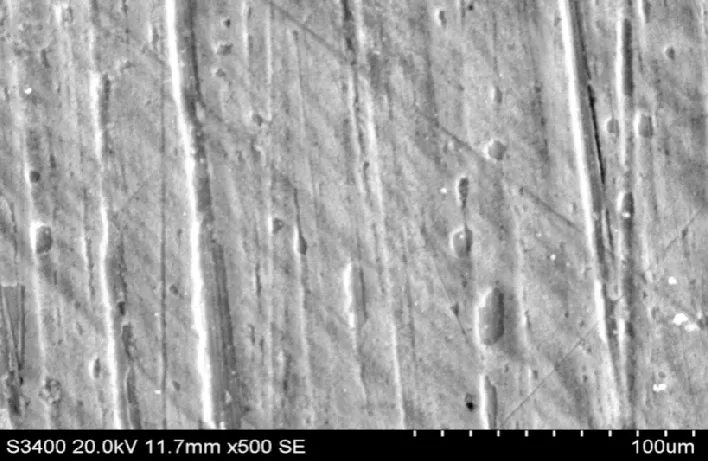

实验材料来自原油管道敷设剩余材料,牌号为X65,其化学成分及机械性能见表2。将试样在砂纸上由粗到细依次打磨到800目,然后抛光。用含3%硝酸的酒精溶液进行浸蚀,再用 Nikon 光学显微镜进行拍照观察,得到如图1所示的X65管线钢的金相显微组织。从图中可以看出基体主要由以铁素体为主,少量分布珠光体,分布均匀,晶粒细小,无明显带状珠光体和偏析现象。

表1 典型原油气相H2S含量 μmol/mol

表2 实验材料(X65)的化学成分(质量分数)和机械性能

图1 X65钢金相组织(500×)

2.2 挂片腐蚀实验

2.2.1硫化氢浓度对腐蚀的影响

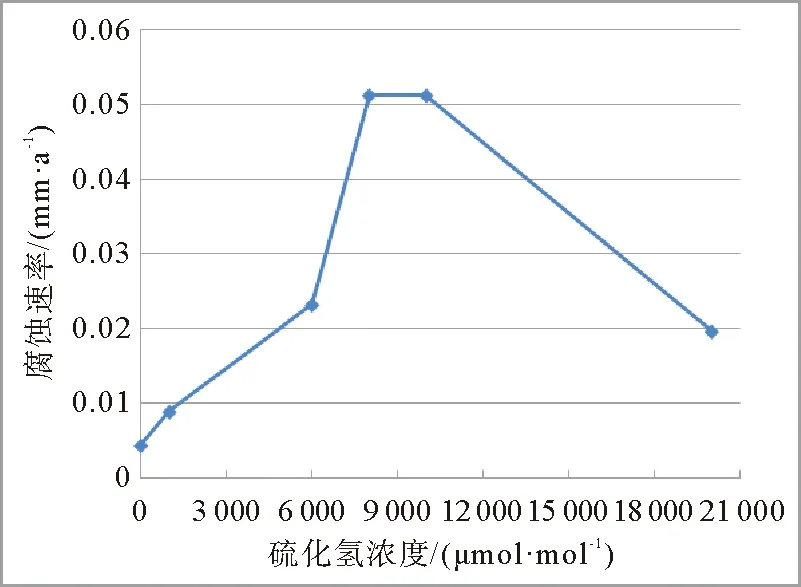

根据实验结果(图2),硫化氢浓度在8 000~10 000 umol/mol时X65钢均匀腐蚀速率最大,超过10 000 umol/mol后,腐蚀速率开始降低。主要是因为硫化氢与铁反应生成一层致密的FeS保护膜(图3),该保护膜能阻止基体与腐蚀介质接触,减缓腐蚀,另一方面,溶液中的H+又可以溶解FeS。H2S 浓度较低时,生成的FeS不足以完全覆盖试样表面,腐蚀速率随着硫化氢浓度的增大而增大。当H2S浓度继续增大,可以在试样表面形成稳定的FeS保护膜,腐蚀速率开始下降[1]。对腐蚀产物进行XRD 成分分析可知,该保护膜的主要成分为 FeS 和 Fe3S4。

图2 硫化氢浓度对腐蚀速率的影响

图3 试样表面腐蚀产物膜

2.2.2pH对硫化氢腐蚀的影响

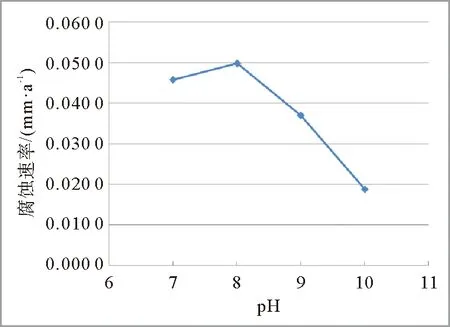

根据实验结果(图4),pH在7~8时,对硫化氢腐蚀均匀腐蚀速率的影响不大,腐蚀速率在0.045~0.050 mm/a。在碱性溶液中,pH越大腐蚀速率越低。pH值与硫类型和浓度密切相关,而不同的硫类型可腐蚀形成不同的硫化铁腐蚀产物。在 pH值为酸性时,主要类型为H2S,生成的是以含硫量不足的硫化铁化合物(Fe9S8)为主的无保护性的产物膜,该产物膜与基体形成腐蚀电偶,加剧腐蚀。当pH值为碱性时S2-为主要成分,生成的是以FeS2为主的具有一定保护效果的膜;HS-是pH值近中性时的主要成分。另一方面,pH值影响着FeS2保护膜的稳定性,当pH值为酸性时,FeS2保护膜易被溶解生成Fe2+,无法形成稳定的FeS2保护膜,腐蚀速率加快。

图4 pH对硫化氢腐蚀的影响

2.3 硫化氢浓度对应力腐蚀开裂的影响

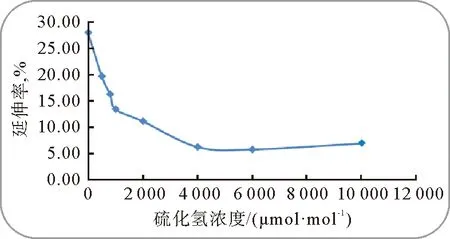

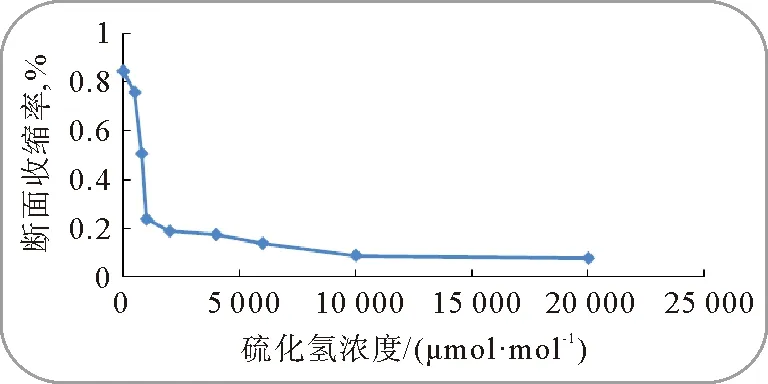

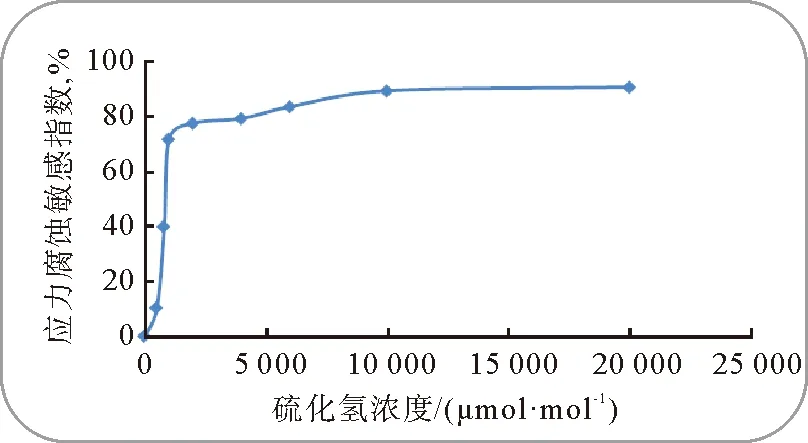

从实验结果(图5~图7)可以看出,随着硫化氢浓度的增大延伸率和断面收缩率迅速下降,应力腐蚀敏感指数显著增大。表明在含硫化氢环境下,X65管线钢的抗应力腐蚀开裂性能对硫化氢浓度的变化非常敏感,硫化氢浓度从500 μmol/mol增加到800 μmol/mol,伸缩率由19%降为16%,断面收缩率由76%降为51%,应力腐蚀开裂敏感指数F(ψ)由10%增大到40%,一般工程上认为,当F(ψ)>35%时,在该条件下材料肯定会发生应力腐蚀开裂。若硫化氢浓度继续增大到1 000 μmol/mol,应力腐蚀开裂敏感指数F(ψ)增大到72%,在该条件下X65钢一定会发生应力腐蚀开裂。

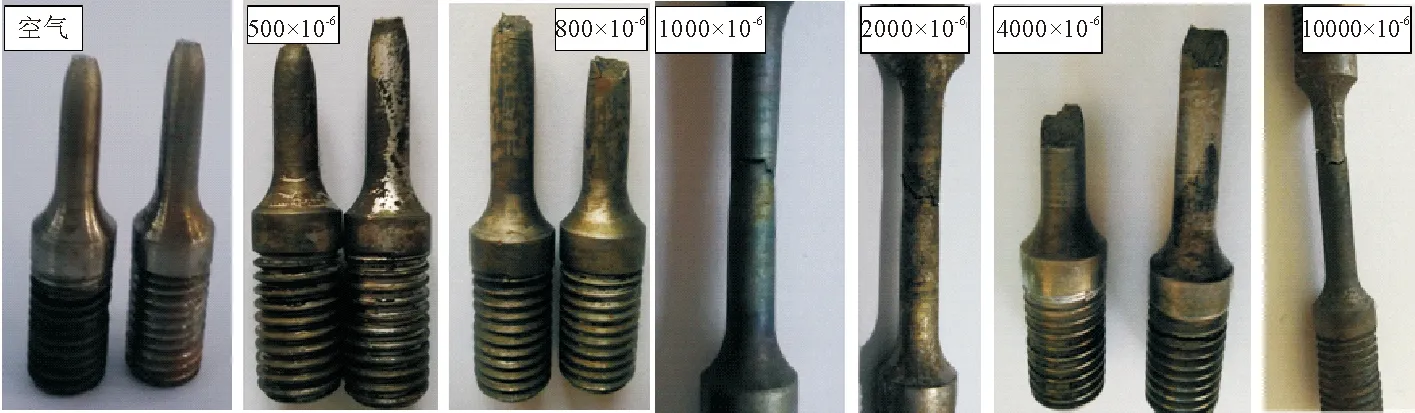

观察试样断口宏观形貌(图8),在空气中,试样断裂前发生明显的塑性变形,具有颈缩的杯锥状断口,宏观断口呈纤维状,属韧性断裂。硫化氢浓度为500 μmol/mol时,试样的断口形貌与空气中拉伸试样断口形貌类似,仍是韧性断裂,但试样断裂前塑性变形减少。硫化氢浓度为800 μmol/mol时,试样断裂口周围有许多细小裂纹,断裂前塑性变形明显减小,颈缩现象不明显,塑性损失增多。硫化氢浓度继续增大到1 000 μmol/mol时,试样表面出现细小裂纹增多、尺寸增大,断裂前无明显塑性变形,属脆性断裂。硫化氢浓度继续增大,试样表面裂纹增多、增大,材料氢脆现象明显,在该环境条件下,肯定会发生应力腐蚀开裂。

图5 X65管线钢延伸率与硫化氢浓度变化关系曲线

图6 X65管线钢断面收缩率与硫化氢浓度变化关系曲线

图7 X65管线钢应力腐蚀敏感指数与硫化氢浓度变化关系曲线

图8 不同硫化氢浓度时X65试样断口宏观形貌

2.4 硫化氢缓蚀剂

2.4.1缓蚀剂对硫化氢均匀腐蚀的影响

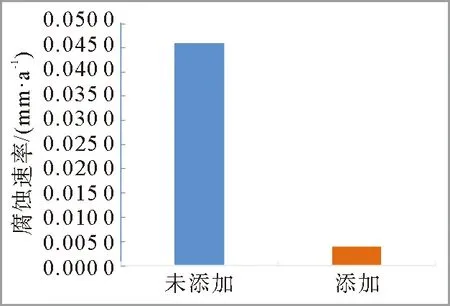

加入自主研发的硫化氢腐蚀缓蚀剂后,腐蚀速率明显降低(图9),由0.046 mm/a降为0.004 mm/a,腐蚀速率降低约10倍,缓蚀效果明显。缓蚀剂对金属的缓蚀作用,主要由于其分子中的咪唑啉环及极性基团的作用。发生吸附时,咪唑啉环优先吸附于金属表面,有利于咪唑啉分子在金属表面形成稳定的保护膜,同时憎水支链的自由移动与伸展,能够在远离金属表面的地方形成一层致密的疏水层,阻碍了腐蚀介质与金属基体的接触,起到缓蚀效果。

图9 添加缓蚀剂和未添加缓蚀试样腐蚀速率对比

2.4.2硫化氢缓蚀剂对应力腐蚀开裂的影响

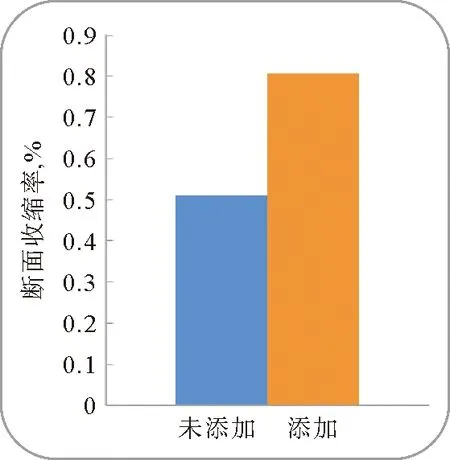

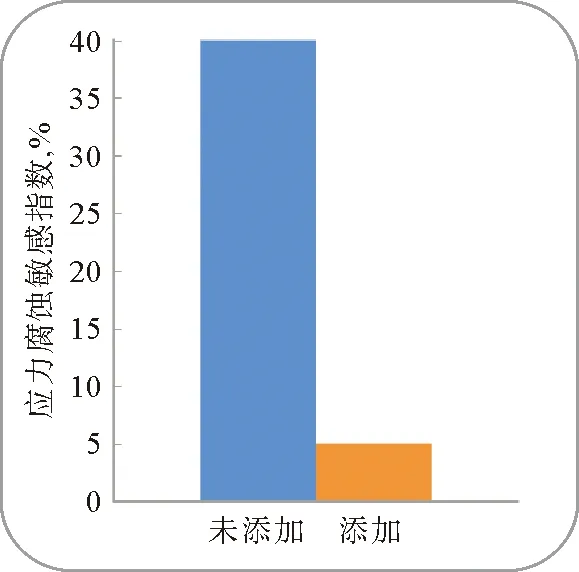

添加缓蚀剂后,试样的延伸率和断面收缩率都有明显提高(图10~12),应力腐蚀敏感系数F(ψ)由40%降到5%,表明该缓蚀剂对提高材料抗硫化氢应力腐蚀开裂性能具有显著效果。

图13分别是试样在未添加缓蚀剂和添加缓蚀剂的腐蚀溶液拉伸断裂后的宏观形貌,未添加缓蚀剂时,试样断口及周围有许多裂纹,断裂前无明显塑性变形,添加缓蚀剂后,试样断口及周围未发现裂纹,且塑性变形增大,有明显颈缩现象,宏观断口呈纤维状,属韧性断裂。

图10 缓蚀剂添加前后延伸率对比

图11 缓蚀剂添加前后断面收缩率对比

图12 缓蚀剂添加前后应力腐蚀敏感系数对比

图13 相同实验条件下未添加缓蚀剂和添加缓蚀试样断裂形貌

3 结论

a) 硫化氢浓度为8 000~10 000 μmol/mol时X65钢均匀腐蚀速率最大,约为0.05 mm/a,根据NACE RP0775—2005对腐蚀程度的划分,属于中度腐蚀。硫化氢浓度超过10 000 μmol/mol时,由于腐蚀生成的致密保护产物膜,腐蚀速率随着硫化氢浓度的增大呈下降的趋势。

b) 随着腐蚀环境pH值的增大,腐蚀速率基本呈下降趋势。

c) 在硫化氢环境中,X65管线钢存在应力腐蚀开裂风险,硫化氢浓度越高,腐蚀开裂风险越大,尤其当浓度超过800 μmol/mol时,发生应力腐蚀开裂的可能性较大,应加强检测,提前做好腐蚀防护措施。

d) 促进金属表面保护膜的形成或减缓腐蚀速率有助于提高材料的抗硫化氢应力腐蚀开裂性能。

e) 添加硫化氢腐蚀缓蚀剂可明显降低腐蚀速率,自主研发的缓蚀剂对应力腐蚀开裂缓蚀效果显著。