基于ANSYS的盾构掘进机台车有限元分析

吴 威 李东鑫 陈 鹏 李延秋 朱晓天 柯 杰

(1.国网江苏省电力公司经济技术研究院 江苏南京 210009;2.中铁十四局集团大盾构工程有限公司 江苏南京 211800;3.中南大学机电工程学院 湖南长沙 410083)

1 引言

大型水利工程兼顾灌溉、供水、发电、泄水、防洪抗旱等功能,是关乎国计民生的建设工程。水利隧洞为水利工程的枢纽,解决导流问题,长距离输水隧洞具有地质条件复杂、施工技术及机械配置要求高、工期长等特点,其施工质量极大影响整体工程施工质量与成本[1]。输水隧洞传统施工方法为钻爆法,其优点为地质适应性强、施工成本低,但存在施工效率低、安全性差、施工质量难以保持稳定等问题。隧道掘进机法采用专用的全断面隧道掘进机施工,集开挖、支护、衬砌为一体,具有安全、高效、环保、施工质量高等优点,现已广泛应用于水利工程输水隧洞施工[2]。

盾构掘进机是进行隧道掘进工法施工的大型掘进装备,因其稳定、高效、安全等优点被广泛应用于水利水电工程、城市地下工程、公路铁路隧道、矿山施工等多项地下空间工程建设中[3-5]。台车是盾构掘进机后配套的重要组成部分,其上可安放液压、动力、操作、控制等多个系统,起承载、连接和运输作用。若台车结构设计不合理,或者台车上相关设施安放布局不合理,将导致台车侧倾与变形,严重时可使台车出现刮碰严重、垮塌等现象,并且会给设备拆解带来极大麻烦。台车的相关研究文献较为少见,吴遁等[6]针对某盾构掘进机台车变形问题,对台车钢结构进行了力学分析,提出了相应的改造方案;盛少琴等[7]根据后配套所包含的各类系统,对设备布局和台车结构进行了优化;王鑫等[8]针对施工方面的因素,对后配套结构设计与优化进行讨论。晏胜荣[9]以扬州瘦西湖隧道工程为背景,设计与制造了内部结构同步施工模板台车,实现盾构掘进与内部同步施工;李阳等[10]对南水北调工程某施工盾构台车进行精简改造,使盾构不损失性能情况下完成整体始发与掘进。赵旭[11]探讨了盾构后配套拖车缩径一次始发技术,并在工程应用中进行了验证。由此可见,盾构台车的研究多限于科普性介绍、整体设计或简单的结构改造,而对于特定工况下台车力学性能分析的研究仍十分缺乏。为提高盾构掘进机设计质量,本文对某地下工程盾构掘进机台车进行有限元分析,研究其应力与应变变化规律,验证台车设计和布置合理性,确保盾构机施工安全。

2 台车方案设计

2.1 工程概述

某盾构工程盾构施工段长度5 468.54 m,管片内径φ10.5 m,外径φ11.6 m,管片厚度为0.055 m,环宽2 m,采用一台12 m级盾构掘进机施工。隧道最大坡度约5%,最大覆土及最大埋深分别为46 m、79.8 m,最大水土压力为9.4 bar。盾构掘进机施工地层主要包括淤泥质粉质黏土、粉质黏土、细粉砂、中粗砂等。

2.2 台车设计要求

根据工程背景,该盾构掘进机台车主要设计要求如下:

(1)台车应满足隧洞最大纵坡要求。

(2)保证台车整体转弯半径。

(3)台车的两侧要预留通道,方便管线埋设与维修。

(4)台车下方预留足够空间,安装箱体,以便管片运输车等设施通行。

(5)台车面施加许用载荷后,刚度和强度满足设计要求。

2.3 台车整体方案

根据台车设计要求,采用门架式台车方案,台车下部空间能满足车辆通行要求。根据出渣口位置和台车上设施布置要求,将台车数量设置为4节,并根据隧道最小水平曲线半径确定台车横截面尺寸。

3 台车有限元建模

3.1 台车有限元模型建立

基于台车设计图纸,在SolidWorks中建立台车三维实体模型,台车为H型钢和钢板焊接而成,建模过程中省略了部分倒角、细微间隙以及其上安置的各类设施。由于2号台车与3号台车结构相似,其上布置的设施差异较小,因此本文仅对1号、2号和4号台车进行静力学仿真分析。采用ANSYS有限元软件[12]对台车进行仿真分析,采用四面体单元(solid187)对3节台车进行网格划分,1号台车网格划分后网格单元总数为377 126,节点总数为724 187;2号台车网格划分后网格单元总数为115 803,节点总数为221 370;4号台车网格划分后网格单元总数为285 094,节点总数为550 984。

3.2 加载方案和边界条件

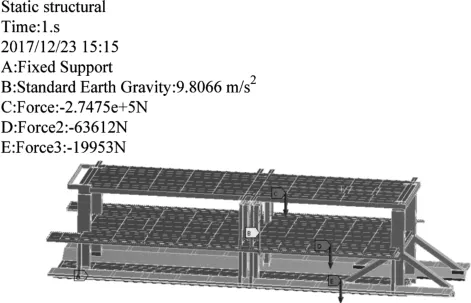

1号台车加载方案与边界条件如图1所示,台车1楼主要布置泥浆泵、电机和控制台,在此施加19 953 kg重量;2楼承受主控室42 kg、配电箱740 kg、泥浆搅拌罐22 665 kg以及液压油箱16 760 kg;3 楼承载休息室2 520 kg、变压器23 100 kg和风筒1 855 kg。除施加相应设备重量外,为台车整体施加重量加速度,而约束则施加在底部6个支撑梁上。

图1 1号台车加载方案与约束

2号台车加载方案与边界条件如图2所示,约束施加在4个支腿底部,空压机重量3 453 kg施加在侧边平台上,风筒重量763.36 kg施加于顶部,箱涵吊机和箱涵重量施加在吊机轨道,台车整体施加重力加速度。

4号台车加载方案与约束如图3所示,水卷盘3 305 kg和水管导向轮61 kg施加于侧边平台,废水箱4 500 kg、风筒1 121 kg和风机308.46 kg施加于台车顶部,发电机重量施加于悬挂平台,整体施加重力加速度并在4个支腿底部施加约束。

图2 2号台车加载方案与约束

图3 4号台车加载方案与约束

4 台车有限元仿真结果

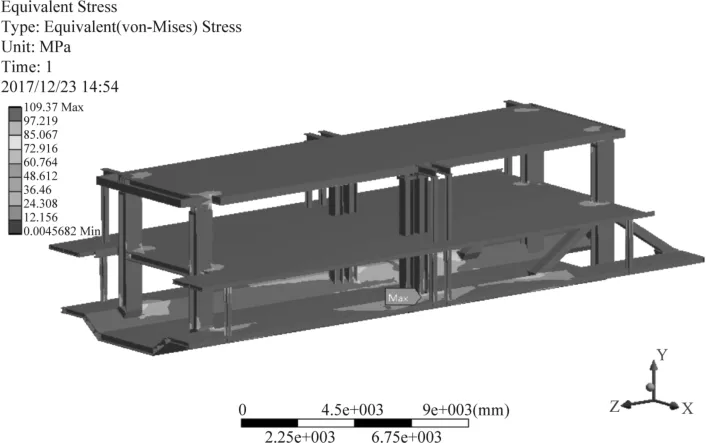

1号台车力学性能分析结果如图4所示。应力较大区域出现在平台与支撑梁连接位置,最大应力出现在1楼平台与中间支撑梁连接处,达到109.37 MPa,这是由于建模时简化模型,忽略了圆角、倒角,导致了此处出现了应力集中现象。最大应力小于材料的屈服极限235 MPa,安全系数为2.15。1号台车其他位置应力值均较小,安全性较高。

图4 1号台车应力云图

图5为1号台车变形云图,从图中可以看出,1号台车应变量呈现中间变形大,两边逐渐减小的趋势,3楼与2楼的变形量显著大于1楼,这与台车支撑和加载形式相符。静力作用下变形最大的位置出现在2楼平台中间边缘处,最大变形量为7.356 9 mm。

图5 1号台车变形云图

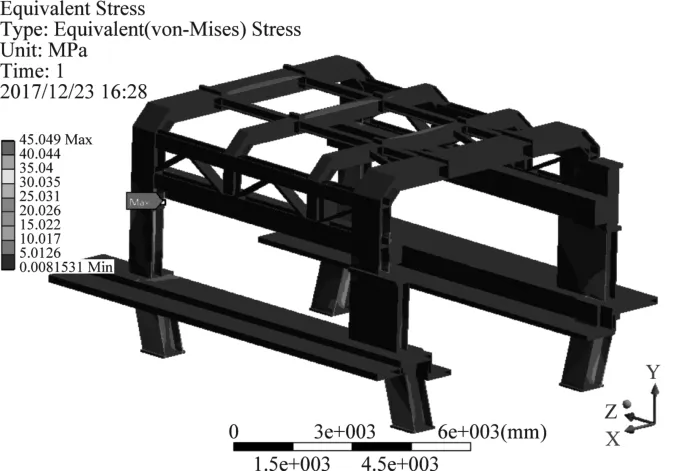

对2号台车进行力学性能分析,如图6所示,2号台车上应力较大区域集中在支撑梁处,可见2号台车的布置方式使支撑梁承载较大,最大应力出现在导轨与支撑梁的连接处,达到45.049 MPa,远小于材料的屈服极限235 MPa,安全系数为5.22。2号台车其他位置应力值均较小,有充足的安全余量。

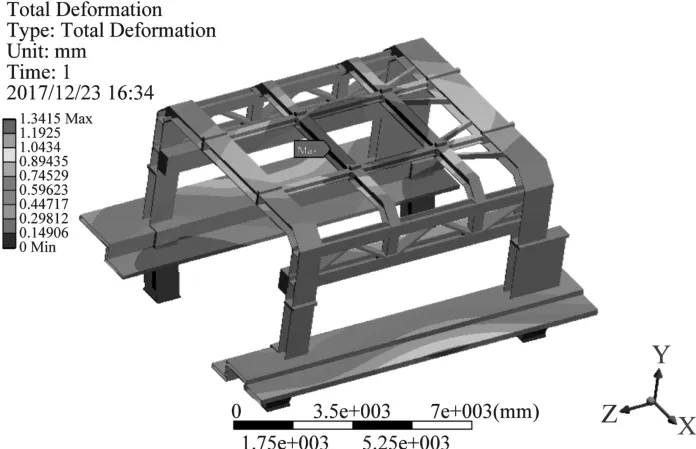

图7为2号台车变形云图,由图可知,2号台车应变量较大区域集中在台车上部,并且呈现中间变形大两边变形小趋势。由于顶部中心区域支撑梁为悬空设计,其上加载了风筒重量,在静力作用下变形最大的位置出现在顶部中心支撑梁处,最大变形量为1.341 5 mm。

图6 2号台车应力云图

图7 2号台车变形云图

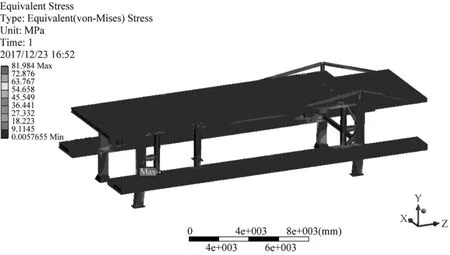

4号台车的力学性能分析如图8所示,应力较大区域出现在支撑梁、侧边加强筋板、台车顶部筋板处,最大应力出现在行走架与支撑梁的连接处,达到81.984 MPa,小于材料的屈服极限235 MPa,安全系数为2.87。台车其余部位应力值均小于9 MPa,说明4号台车强度满足设计要求。

图8 4号台车应力云图

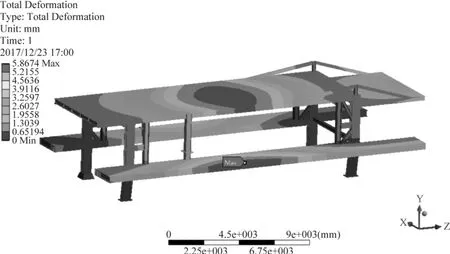

图9为4号台车变形云图,从图中可以看出,在静力作用下变形最大的位置出现在行走架中间边缘处,最大变形量为5.867 4 mm,此外台车顶部中心区域由于设计距离较长且无支撑结构,其变形量也较大。

图9 4号台车变形云图

总结上述台车有限元分析结果如表1所示。由表可知,1号台车的最大应力值和最大变形量在所有台车中最大,其安全系数相应最低,而2号台车应力值和变形量最小,安全系数最高,这与2号台车横向尺寸较小并且其上的设备安放布局较合理相关。台车总体设计满足强度刚度要求,若追求更小的变形量,可对1号台车与3号台车结构和设施布置进一步优化。

表1 台车应力应变值

5 应用

由仿真分析结果可知,该盾构台车布置较为合理,最大等效应力及最大变形均较小,在强度和刚度上基本满足设计要求。按照设计图纸,对台车进行加工制造。后续施工发现,该台车结构简单,操作方便,投入使用后,现场施工合理,可实现施工与运输互不干扰,在箱涵及管片拼装、工序衔接、结构强度等方面体现出一定优势,施工过程中未出现明显变形现象。

6 结论

本文以某盾构施工工程为研究背景,采用SolidWorks建立该工程盾构掘进机台车三维模型,应用ANSYS仿真软件对台车进行有限元分析,得到1号、2号和4号台车应力及应变分布规律。仿真结果表明1号台车应力值和变形量最大,4号台车次之,2号台车最小,因而2号台车安全性最高。台车整体应变值和变形量较小,强度和刚度基本满足设计施工要求,后续实际施工过程中台车表现出优异的使用性能,验证了仿真结果。本文有限元仿真分析可为盾构台车设计和设施优化布置提供重要参考。