基于LTCC生产线的MES系统研究与设计*

赵忠志,马世杰

(中国电子科技集团公司第二研究所,山西 太原 030024)

0 引言

目前,公司的LTCC生产线现有的管家系统,只是一个简单的数据记录,没有实时的更新功能和数据管理能力,整个生产操作流程过程中,主要还是通过人工手写的方式记录和传递数据,不能有效地指导和管理生产。随着产品线的增多以及产品工序的复杂度逐渐加剧,并且传统Excel统计方式的数据规范性问题、数据追溯性以及格式等标准化难度太高,无法在有限的时间里统计并反馈出各个层面都关注的数据,线下统计的方式已经远远满足不了产品基本的管理需求。基于目前的这种情况,亟需用信息化的手段帮助解决这一难题,构建满足LTCC基板智能制造生产工艺流程的MES系统,实现整个LTCC基板生产车间的信息化和智能化。

1 系统架构设计

1.1 系统架构设计思路

通过与生产线相关负责人的详细沟通,提出了MES系统的整体设计思路与解决方案,此方案的应用可有效解决当前工厂生产过程中面临的问题,改善管理现状。本次LTCC MES系统将基于开放组件体系结构框架(TOGAF)的企业应用系统架构思想,力争建设成为一套高可用性、高稳定性的业内领先的生产业务管理系统[1]。

系统采用MVC(Model View Controller)三层架构的体系设计,基于框架、模型和模式,全程支持基于服务的可视化业务过程建模,自动生成服务组件代码框架,控制服务发布和配置,采用业务与技术相分离的B/S+C/S架构,易于扩展和更新,遵循开放的技术标准,方便与其它软件的互操作性,也为客户众多的应用系统接口提供了完善的基础平台[2]。数据库、缓存库、MES应用服务、MES接口服务、MES WEB服务部署在服务器中。SCADA监控和控制服务部署在工控机中,并且与设备网互通。MES操作界面/SCADA操作界面采用浏览器访问的方式部署在车间电脑上并且配置USB手动扫描器。

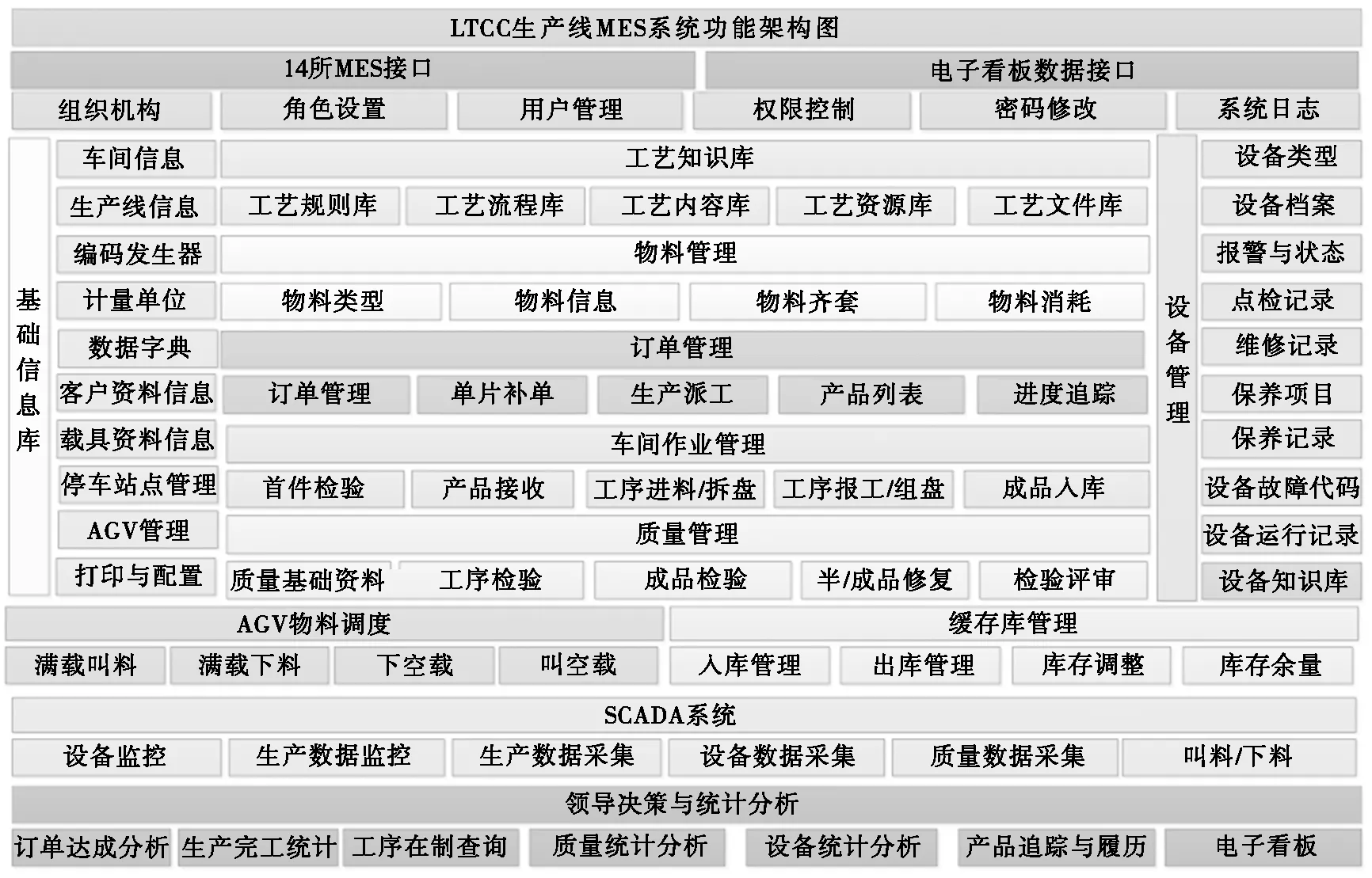

1.2 系统总体功能蓝图

建立覆盖切片到产品终检及缓存库、生产线整体生产过程的MES系统,涵盖工单到加工完成全过程生产、工艺、质量、设备、AGV调度、物料管理等功能,具体功能蓝图设计如图1。

图1 系统总体功能蓝图

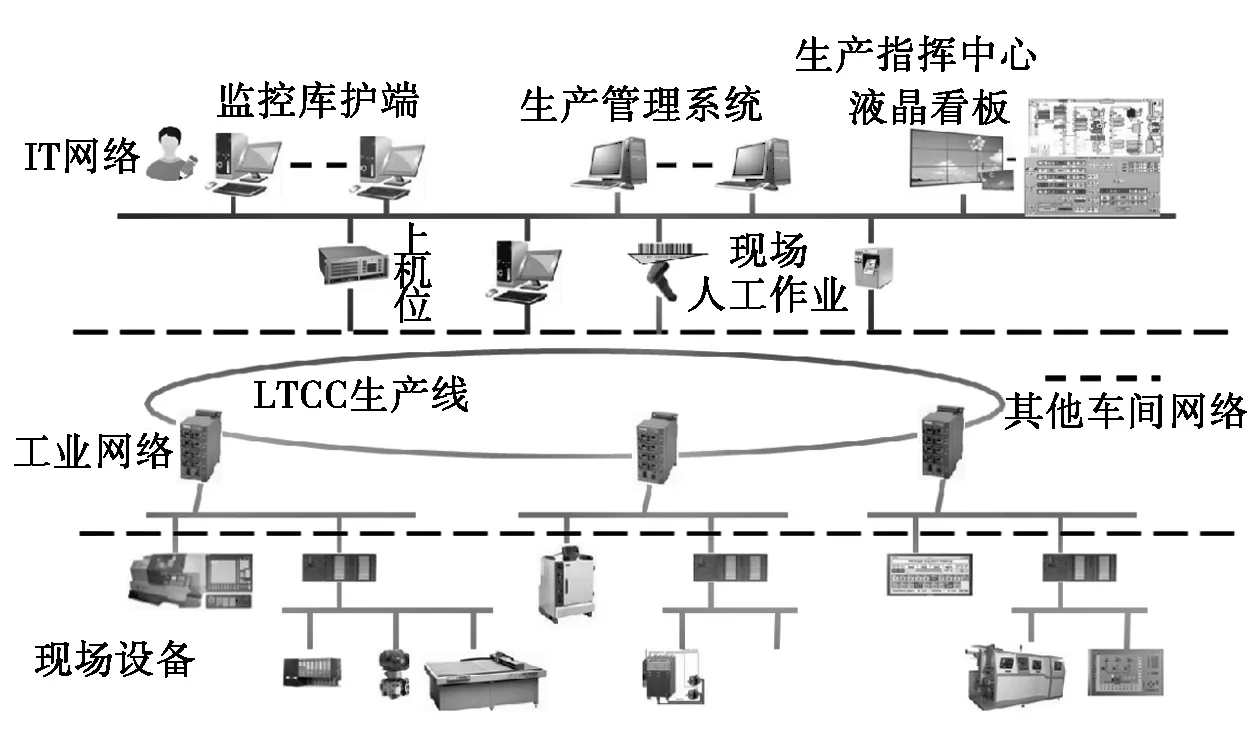

系统网络架构分为IT网络层,主要是管理人员和指挥中心使用,方便操作订单和查询相关生产过程数据和统计分析报表,提供电子看板实现可视化管理。自动工站采用从PLC或设备串口自动采集的方式,手动工站采用PC电脑人工录入的方式,设备网络采用ProfiNet总线。

2 系统功能设计

2.1 系统管理

根据公司实际结构建立相应组织机构,实现穿透的组织管理。同时,可以与ERP信息进行同步,各组织机构设置对应的标识,方便不同系统之间数据进行交互[3]。

图2 系统网络架构

对公司生产车间信息的定义,完成对车间信息数据的统一管理。针对不同车间,对生产线进行配置。配置好生产线后,针对每一个产品都可追溯到生产线和设备。对使用本系统的所有单据和条码制定编码规则,设置好规则后,系统根据此规则自动生成编码,保证系统编码不重复。系统对现场使用的AGV信息进行维护和管理,包括AGV编号、名称以及对接的上位机IP地址等信息,作为基础信息为在线的物料调度提供数据支撑。

2.2 物料管理

对公司生产的单片、半成品、成品、辅料、耗材、原料类型等信息进行定义,并且可提供接口与公司MES或未来ERP系统对接,完成数据无缝对接。系统根据工艺资源库中工艺BOM的用料消耗,形成物料齐套分析报表,用户可以将该报表转换为物料备料表,在原料库中进行备料,不足的物料需及时进行采购。齐套为生产主料。例如:生瓷片、浆料、网板、及所有工艺BOM中的物料。齐套主要针对订单以及生产派工单进行分析。

生瓷片、浆料等原料建立单独的信息管理页面,原料库打印条码后,在MES中扫码解析后录入或导入到MES系统中。系统通过在物料管理中维护的该原料的检验周期,进行过期物料的检测,并且提供实时的预警功能。

网板信息建立独立的信息管理页面。制网工序完成网版的制作后,将网板的信息维护入MES系统中,做永久性保存。在印刷工序开始时,扫码网板的条码。系统自动将印刷工序的信息与网板进行绑定,网板信息也作为追溯环节中的重要一环。

通过MES系统录入到的实际消耗量,作为数据长期记录在数据库中,并为事后物料消耗和备料提供数据分析的支撑。物料消耗记录可形成产品物料消耗分析,可以通过多条件查询以及图表分析进行横向和纵向对比。

2.3 工艺知识库

建立工艺知识库,包括工艺规则、工艺流程、工艺资源等信息,在生产开始时用户从工艺知识库中选择工艺流程即可。

工艺知识库中数据汇总了专家意见、历史版本、参考数据等。可以根据权限进行增加、编辑、删除等操作,也可以通过多条件组合查询,模糊或准确定位到工艺库中相关信息。

2.4 订单管理

生产订单主要是依托客户需求和公司计划建立,订单类型分为单片、半成品、成品三种。根据需求情况制定,主要分为两种订单的生成方式。

1)MES系统自己建立订单信息。

2)通过公司ERP接口获取LTCC的订单信息。

订单信息主要包括:订单编号、图号、名称、订单数量、交货日期等。订单完成情况可以通过接口回传给公司MES,实时监控订单的执行进度。

2.5 质量管理

MES系统的质量管理模块,包括质量检验基础资料、请检单、检验结果、检验评审以及半成品/成品修复记录。产品检验结果与请检单一一对应,产品检验完成后,录入合格数量和不合格数量,结合产品质量台帐,生成产品质检报告。如果检验不合格录入产品的不合格原因,及处置对策,并记录工序、检验人员、时间、检验设备等。处置对策分为:放行、返修、报废、评审。

2.6 设备管理

对各项设备进行分类管理,归集具有相同属性的同类设备,大类下设小类,台帐管理将具体设备放置于所属类别。设备类型包括:生产设备、物流设备、仓库设备等。

设备知识库主要为设备维修知识库,在知识库中记录所有生产设备的故障报警说明及维修的知识库,按设备类型和设备进行分类,按故障等级进行分类。用户可以无限制的维护设备故障发生的现象,以及解决的方法与故障排除流程。当设备发送故障或报警时,可以通过全文检索快速地找到知识库中故障的解决办法和具体流程。

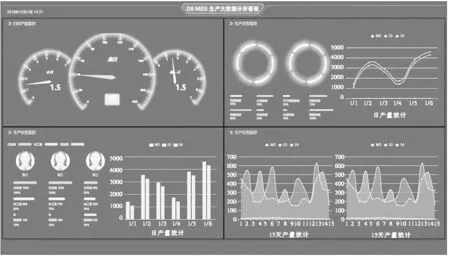

2.7 集控看板展示

工厂门户将所有业务环节的数据通过IE浏览器或LED看板第一时间展现在每个人员的眼前[4],让所有的员工第一时间了解公司现在的运行状态并及时调整策略。

●待办任务(如待开工、待完工、待检验任务)

●预警信息(如工序异常、设备异常、环境异常)

●统计信息(如今日任务量、今日产量、今日合格率)

●通知信息(通过后台发布相应的管理通知、会议通知等)

图3 集控看板

3 总结

通过技术分析,基于LTCC生产线的MES系统研究与设计方案是可行的,结合二所在智能制造领域,尤其是LTCC基板生产上的智能化建设的经验,只要将流程对接详细,软件方面的程序和数据处理也是没有问题的。

整个系统通过软件将工艺设备、AGV传输和缓存库等联系起来,形成一个协同的系统,可以有效地提升生产线的生产效率,降低运行成本,提升产品质量。

系统在机械结构和软件方面会留下相应的接口,方便后期生产调整和增加工艺设备的需要,也方便进行维护升级。