长输管道内补口施工工艺

中海油伊拉克有限公司

随着长输管道的建设,管道的内部防腐已成为趋势,母材内涂层可以在工厂预制,但是在现场施工中,管道内部情况复杂,焊缝的内部防腐一直是施工中的难点。传统的内衬短节法、机械压接法等[1],由于苛刻的工艺条件限制,或者高昂的施工成本,显现出在施工应用中的局限性[2]。本文致力于长输管道焊缝内补口工艺,采用北京扬奇公司的内补口设备对焊缝进行内补口,不仅提高了防腐效率,而且大大节约了人力,缩短施工工期,减少工人劳动强度,在实践过程中内补口一次合格率达到100%,高质量完成了施工,保证了工期目标的顺利实现[3]。该设备适用于坡度为20°以下平原山丘地段、管径在355~559 mm 范围内的长输管道内补口施工。

1 工艺原理

管道焊缝的内补口主要通过内补口设备在管道中焊缝位置进行施工,设备采用无线控制系统,在管道外通过控制箱上的无线遥控操作内补口设备在管道中内补口[4]。管道内补口设备类似“小火车”一样,由多节组成,按功能分为动力、除锈、喷涂[2]。动力部分为整个补口车在管道内行进及各项功能的实现提供动力;除锈清理部分可对焊缝表面进行打磨清理;喷涂为双组分喷涂模式,对焊缝进行液态涂料的喷涂。工作时,操作人员通过视频发出各项指令,完成对管内小车的前进、后退、定位、除锈、清理、停车等项作业的控制,实现管道焊缝的内补口[4]。

2 施工工艺流程及操作要点

内补口施工工艺流程包括:施工准备、定位除锈、清扫吸尘、定位喷涂、外观检测、电火花检漏、厚度检测等,施工流程如图1所示。

图1 施工流程示意图Fig.1 Construction flow chart

2.1 定位除锈

(1)管道无损检测合格之后,将内补口车预先放置在管道中,打开补口机和控制箱,调整天线位置以便通信顺畅[5]。

(2)操作控制面板,根据管径调整除锈行程、除锈间隙、除锈次数、除锈伸臂等参数。以管径457 mm 为例,除锈行程为20 mm,间隙1 s,除锈次数3次,伸臂40 s。

(3)内补口设备采取“倒退行进”方式进行,设备先进入管道内部,然后从管内部后退施工至管口。

(4)将视频切换到除锈视频,按下后退按钮,设备开始后退,通过控制箱上的显示屏观测焊缝定位,待除锈视频中出现焊道时,按下停止按钮,此时按下除锈按钮,设备开始自动除锈[5]。

(5)在除锈完成之后,清扫电动机自动启动,带动毛刷开始清扫,紧接吸尘电动机启动,吸走清扫下来的灰尘、焊渣等[6],该过程属于除锈过程中的一部分。

2.2 定位喷涂

(1)在完成除锈、清扫及吸尘等动作之后,开始进入喷涂。

(2)通过操纵控制面板,根据管径调整喷涂长度、喷涂厚度、喷涂次数等参数。以管径457 mm为例,喷涂长度30 mm,喷涂厚度450μm,喷涂次数3次。

(3)除锈和喷涂属于两个分开的过程,所以在除锈之后的焊道需要重新定位,将视频切换到喷涂视频,按下后退按钮,通过控制箱上的显示屏观测焊缝位置,待喷涂视频中出现焊道时,按下停止按钮,此时按下喷涂按钮,设备自动开始喷涂。待该焊缝喷涂之后,继续后退通过除锈视频寻找下一道焊缝,继续进行除锈、清扫吸尘和喷涂。喷涂过程如图2所示,管口涂层效果如图3所示。

2.3 涂层外观检测

在内补口完成24 h后,检测车方可进入管道内部进行涂层质量的检测工作。检测开始之前,应先清理管端内的杂物、尘土。设备送入后,打开车体电源和控制箱电源,调整好天线位置,以便视频信号的通信顺畅。涂层外面质量的检测,采用视觉外观质量检测的办法,由检测车最前方的主摄像头及控制箱上的监视器来实现此功能。该摄像头具备自动旋转、图像放大、自动聚焦等功能。涂层外观的检测过程可以实时记录[7]。

(1)启动内检测车和控制箱电源,通过手柄上的视频按钮切换到主视模式,此时在显示屏上可清晰看到管道内壁(图4)。

(2)按下前进按钮,通过显示屏来定位喷涂焊缝。待到达焊缝处,按下停止按钮,此时,通过摄像头可以看到焊缝的喷涂效果。控制面板上可以旋转摄像头,周向观测焊缝周围的喷涂效果(图5)。

2.4 电火花检漏

涂层漏点的检测由电火花检测仪来实施,实施过程中机械手臂手持检测探头在待检测处沿管道的径向做360°旋转。检测电压为0~3 000 V 可调,检测结果可在液晶显示器上实时显示。

(1)主视观测结束之后,按下手柄上的视频按钮,切换到定位模式。

图2 喷涂Fig.2 Spaying

图3 管口涂层效果Fig.3 Coating effect of pipe mouth

图4 外观检测设备Fig.4 Visual inspection equipment

(2)按下前进按钮通过定位摄像头定位焊缝位置,按下停止按钮。

(3)按下手柄视频按钮,切换到检测模式,按下手柄上的测漏按钮,检测车上的检漏仪铜刷伸出贴到管道内壁(图6)。

(4)按下控制面板上的旋转按钮,铜刷开始周向旋转,贴管壁刷一周,检测是否有漏点存在,如有漏点,则在面板上有报警提示。

2.5 涂层厚度检测

涂层厚度检测由超声波测厚仪来实现,实施过程中机械手臂手持测厚仪探头,在管道外控制箱上遥控手柄的操作下,可对待检测表面随意取点检测,机械手壁可沿管道径向360°旋转,检测数值可实时显示在管道外的监视器上[8]。

(1)电火花检漏结束之后,开始涂层厚度检测,按下手柄上的测厚按钮,测厚仪开启,测厚探头伸出测厚。测量结果实时显示在控制箱上的显示屏上(图7)。

(2)按下旋转按钮,再按停止按钮,测量另一位置的涂层厚度,并记录两次涂层厚度结果。

(3)如果电火花检漏出现漏点或者测厚结果小于450μm,则该焊缝需重新喷涂。

2.6 涂层剥离强度试验

图5 补口后焊缝外观检测Fig.5 Weld appearance inspection after joint coating

图6 电火花检漏Fig.6 Spark detection for leakage

图7 厚度检测结果Fig.7 Thickness test results

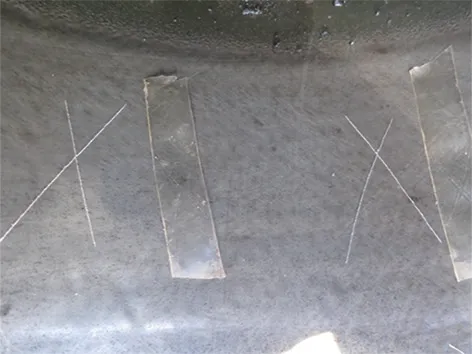

内补口的涂层需要进行剥离试验(图8),可在管口一端试喷涂一道焊缝,待实干后,进行剥离试验。根据ASTM D3359 标准,采用X-Cut 试验方法,用锋利的刀片在涂层上划出X形状切口(长度40 mm),刀尖必须划透涂层,然后用半透明胶带粘贴划过的涂层,观察起毛比例,若小于5%,即为合格。

图8 涂层剥离强度试验Fig.8 Adhesive Tape Test

3 内补口质量控制措施

(1)以下环境条件下不易进行内补口施工:气温低于10 ℃;空气相对湿度 80%;沙尘及大风天气[6]。

(2)焊前管道内壁表面处理幅度。管段预留按70 mm计,焊缝两侧表面清理的幅度(焊缝处的长度)为150 mm,对管体预制涂层还应该进行每边50 mm宽度的拉毛处理,以保证焊缝补口涂层与原管体预制涂层之间的接合力,即表面处理的总幅度应为250 mm[5]。

(3)涂层补口幅度的设定。考虑到定位的精确度,涂层的补口幅度应超出表面处理两边量15 mm,即每个焊缝涂敷总幅度(宽度)为280 mm。根据此调整内补口车参数,设定喷涂长度。

(4)每天做好内补口施工记录及检测记录,填写内补口施工记录表和管道内壁补口质量检测记录表。

(5)待补口焊缝的外观质量要求:焊缝余高应满足焊接要求,且表面平整,无锋刺、棱角[8]。

(6)只有在无损检测合格和外防腐之后才能进行内补口施工。

(7)喷涂前必须先启动除锈程序,除锈之后应在当天之内进行喷涂,如不能,再次喷涂前需重新除锈[9]。

(8)涂料调和比要适宜,涂料和固化剂为3∶1左右,表干时间为2 h,实干时间24 h。

(9)考虑到电池续航能力和料仓容积,连续补口长度不能超过500 m。

(10)只有在内涂层完全固化后才可进行检测,否则会破坏内涂层。

(11)根据涂层厚度选定检漏电压,450μm采用2 200 V 检漏电压。测厚时注意要多点取样,保证检测质量。

(12)补口前应在试件上进行设备机具与原材料间的匹配性试验,确定设备工作频率和喷涂次数。

(13)确认管道内部无石块等异物,以免补口设备在补口过程中受阻。

4 结束语

(1)采用管道内补口施工工艺,保证了管道内部防腐的延续性和完整性。管道内防腐施工中,内补口的施工质量至关重要,本文总结的施工工艺能够精确地定位焊缝并进行内补口[10]。另外由于管道内表面处于“看不见、摸不着”的状态,检测车的引用,解决了无法观测和检查补口质量的瓶颈,这对检查和保证补口质量起到了关键作用。

(2)该施工工艺虽然具有高效、缩短工期和节约成本等优点,但是焊缝的定位依靠肉眼识别,存在长期的视觉疲劳导致漏口现象。建议焊缝的定位采用类似无损检测的源定位方法,如此,内补口施工工艺将会更加成熟。