外围油田低成本数字化建设模式研究

大庆油田有限责任公司第十采油厂

C 油田1984 年5 月投入开发,截至2019 年底,建设区域横跨外围1市、2县、1地区,管辖油水井6 512 口,用工总数4 206 人,生产前线用工2 223人。C 油田地处偏远且用工总量高,油水井分布“点多面广”、区域内有江河流经,环保要求较高,急需通过实施数字化建设提高生产效率,降低生产成本。

1 外围油田地面数字化建设概况

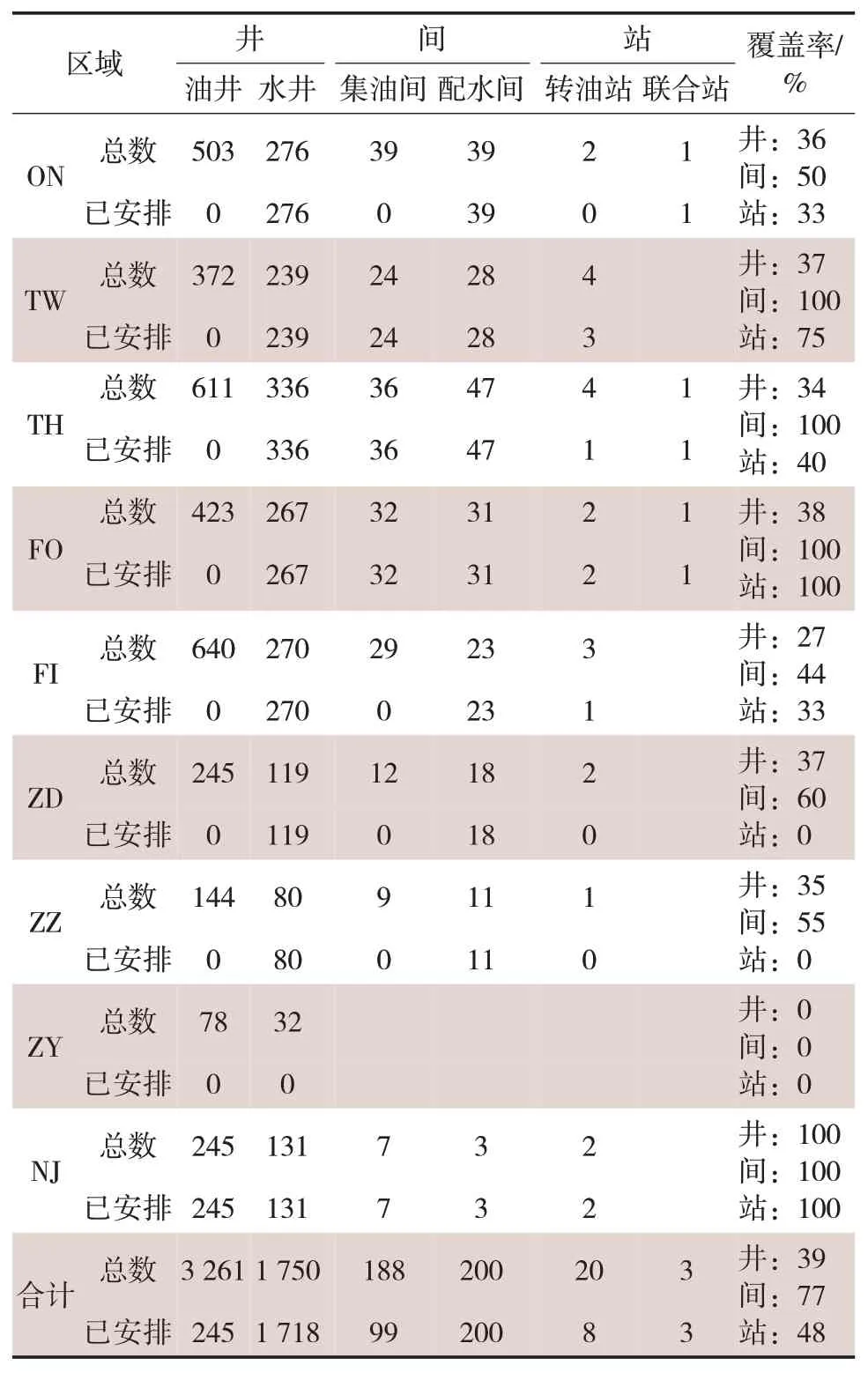

2013年起,C油田按照公司推进数字化建设要求,经过系统优化简化,确定数字化建设规模,包括联合站3座,转油站20座,集油间188座,配水间200座,抽油机井3 261口,注水井1 750口,详细建设规模如表1所示。

表1 C油田数字化建设汇总Tab.1 Summary of digital construction of C Oilfield

(1)已完成的数字化改造工程。FO 区域CSI联、CTT转油站、CTF转油站、32座集油间、31座配水间的数字化改造,形成“转油站、联合站集中监控,集油间、配水间无人值守,区域生产运行远程监控”的管理模式;TH区域36座集油间、47座配水间的数字化改造,实现计量间回油温度、注水量远程设定及自动调节,参数远传工区可远程监控、无人值守;TW 区域CFI 注水站数字化改造,由于改造时间较早,电动阀、控制系统等主要设备厂家停止服务,全站未实现集中监控。

(2)正在施工收尾的数字化改造工程。FI区域CTH 联集中监控改造;TH 区域CTW 联、CFO 联集中监控改造;TW 区域CFO 转油站、CNI 转油站、CTE 转油站,24 座集油间、28 座配水间数字化改造。

(3)准备实施数字化改造的配水间。ON 区域39 座、FI 区 域23 座、ZD 区 域18 座、ZZ 区 域11座,将实现注水量远程设定、自动调节,工区远程监控。

(4)正在设计的数字化改造工程。ON 区域CON联集中监控改造;NJ区域SON联、STW联、7座集油间、3座配水间、245口油井数字化改造。

上述数字化改造工程全部施工完成后,C油田大中型站场数字化改造覆盖率为47.8%,小型站场数字化改造覆盖率为77.1%,油水井数字化改造率39.2%。剩余3 016 口油井、32 口水井、50 座集油间、12座转油站未安排数字化改造。

2 FO区域数字化建设

为提高油田信息化水平,“十二五”期间,以“生产过程集中监控、生产数据逐级上传”为改造思路,重点开展了FO 区域联合站、转油站、集油间、配水间数字化改造。

2.1 集油阀组间、配水间数字化改造

以减员增效为目的,数据采集上传为核心[1],集油阀组间设置掺水流量自动调节装置调节回油温度,配水间设置恒流配水装置实现注水井水量自动调节[2],使用RTU数据采集系统将计量间生产、视频数据经无线网络回传至转油站集中监控系统[3]。目前,FO区域423口油井、267口水井实现生产参数远程监控,生产过程无人值守。

2.2 CTT、CTF转油站数字化改造

以简化管理为目的,集中监控为核心,设仪表采集、监控点,配套建设火灾、周界、视频监控系统[4]。全站设仪表采集点82 个,过程控制点9 个,站内设置PLC 机柜间,工区设置中控室[5]。目前,FO 区域2 座转油站实现了站内、站外生产数据集中监控,重要生产过程自动控制。

2.3 CSI联集中监控改造

以集中合岗为目的,自动控制为核心,全站设仪表采集监控点274个,生产过程控制点57个,视频监控点24 个,设中控PLC+分岗PLC,合并站内8个生产岗位,实现外输油含水率、水质悬浮物在线分析,站内生产运行集中监控,目前运行平稳。

2.4 区域生产管理中心建设

以统一数字化站间生产、管理、决策为目的,数据集中分析处理为核心[6],搭建应用数据服务器,构建生产数据传输网,对区域站库、管道三维建模,预设生产监管处置流程,建立第四油矿生产管理平台,实现区域生产运行动画展示、故障生产参数实时报警、生产报表自动生成、生产调度在线办公。目前受网络因素限制,没有投入实际运行。

2.5 取得的效果

通过近年试运和不断完善,FO 区域建成了工区、矿两级数字化监控架构,构建了区域生产异常工况报警、统计汇总、决策指挥一体化矿级生产管理中心,区域内1 座联合站、2 座转油站、32 座计量间年均211万个生产数据由人工采集变为自动采集、自动生成报表,管理模式由人工周期巡检转变为站间视频巡检,优化前线生产用工67 人,实现了联合站和转油站集中监控、计量间和配水间无人值守的既定目标。

3 SSE区域数字化建设

为提高油田信息化水平,“十三五”以来,借鉴CS 联区域数字化建设成功经验,先后安排CFO联、CTH联、CTW联、TW区域数字化改造,配套油田安防雷达预警、配电网故障在线监测、输油管道泄漏报警、阴极保护系统建设,为推动油田开发上水平、转变管理方式、实现降本增效创造有利条件。2020年,按照产能建设部署要求,推进SSE区域STH 联、3 座集油配水间、124 口油井、SC 油田生产管理中心的数字化建设。

(1)STH 联。采用中控PLC+服务器+操作员站+远程I/O 站搭建控制系统,整合站内污水、清水、注水、消防、配电所、废液站,脱水、装车岗的生产数据,在清水岗、脱水岗分别设置远程I/O机柜间,实现“八岗合一”集中监控。

(2)集油配水间。集油阀掺水汇管、集油汇管设置温度和压力采集点,集油环安装掺水流量自动控制装置;配水间配水干线、配水支线设置压力采集点,配水支线安装恒流配水装置。使用RTU 数据采集装置将集油间配水间生产数据经无线网络回传至工区集中监控。

(3)油井。设置载荷、位移、综合电参数,油压监测仪表,仪表采集的数据先经无线网络汇聚至井口数据采集装置,再通过无线网络上传至工区管理中心,实现远程启、停抽油机,功图量油,参数显示,异常预警等功能,单井投资要求不超过0.96万元。

(4)NJ 区域生产管理中心。设置实时库、关系库、组态服务器,上位机安装作业区生产管理子系统,各厂不建设厂级生产管理中心,厂生产管理人员通过计算机以网页客户端形式调取公司智慧指挥中心服务器数据。

SSE区域数字化改造完成后,在区域生产管理中心实现生产数据存储、功图分析、生产画面展示、异常参数报警、区域集中调度、安防监控、生产保障一站式管理。

4 C油田地面数字化建设

4.1 建设目标

整合管理要素,提供生产依据,对生产参数变化规律进行分析,及时掌握生产运行工况,实现精细化生产;对生产情况、计划、任务、趋势等生产动态进行跟踪以提供决策依据。

优化劳动组织结构,提高管理效率,井、间无人值守,转油站和联合站实现集中监控,进而达到区域井、间、站集中一体化巡检,员工集中管理、运行集中控制、数据集中处理的目标。

小队班组适应信息化模式重组转型,变看护管理为智能化管理,最终实现值守、巡检和维修保护专业化,技术和后勤保障专业化。

4.2 技术优化

4.2.1 数据采集与监控子系统优化简化

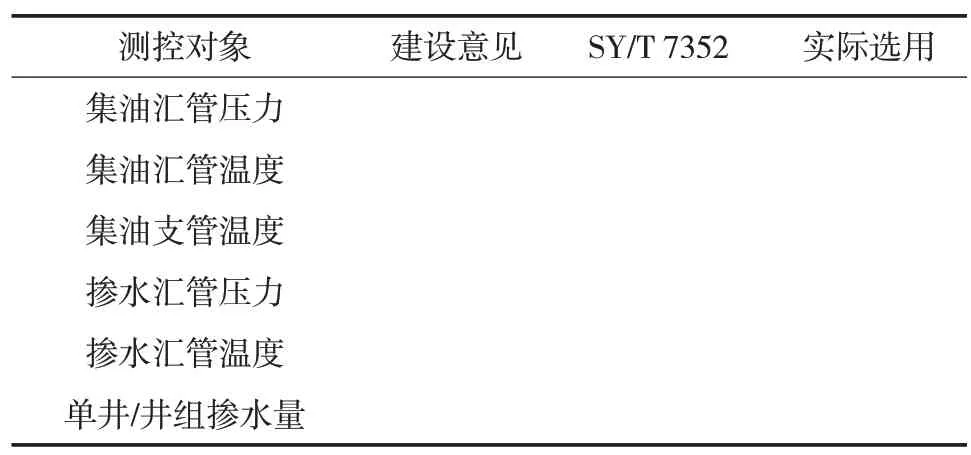

结合C油田实际,对比《关于大庆油田油水井数字化建设的意见》和《油气田地面工程数据采集与监控系统设计规范》,根据油水井和集油阀组间数据采集点设置要求,优选数据采集对象(表2、表3、表4)。抽油机取消套压采集,集油阀组间取消集油汇管温度采集。单干管单井配水井,能依托附近油井取电的,检测注入压力、流量,就地手动控制,不能接入电源的,不考虑数字化改造。

表2 抽油机井采集参数对比Tab.2 Comparison of acquisition parameters in pumping units

表3 集油阀组间采集参数对比Tab.3 Comparisonof acquisition parametersinoilcollectionrooms

表2、表3、表4 中:“ ”表示应设置;“ ”表示可设置。

表4 配水间采集参数对比Tab.4 Comparison of acquisition parameters in water injection adjust rooms

4.2.2 近场通信技术优选

单井、间现场仪表信号传送至控制设备的方式包括电缆传输和无线信号传输两种。考虑到现场施工、将来井口作业的方便性以及节省建设投资,现场仪表[7]信号以采用无线传输方式为主。单井、间设置的仪表数据通过无线方式传送至井场或间的控制设备,然后通过无线传输系统将数据上传。

目前发布的A11 油气生产物联网[8]系统建设规范中,规定了两种无线仪表通信方式,以下对两种近场通信方式进行综合对比。

(1)WIAPA 技术。WIAPA 是一种专门面向工业过程自动化的工业无线网络技术标准,其特点有低功耗、低数据率、时分复用、自适应跳频等。无需基站,自动组网,抗干扰能力强,自组网络内多路径传输,无线网关覆盖半径视距1~2 km,可提供120 个节点的数据管理及传输能力。精确对时,实现功图和电流图的同步采集,同步精度低于100 μm。井场数据通过仪表内置WIAPA通信芯片自组网上传至周边小型站场WIAPA 通信网关,WIAPA网关接收井场数据,再通过DTU上传至公网。

技术优点:①仪表及控制器应用普遍;②数据的实时性和可靠性高;③国内自主知识产权,信息安全可靠;④支持mesh 网络组网;⑤跳频通信传输可靠,支持断网续传。

技术缺点:①没有Zigbee技术应用普遍;②投资稍高。

(2)Zigbee技术[9]。Zigbee是一种目前使用广泛的无线局域网协议,其特点包括近距离、低复杂度、自组织、低功耗、低数据速率等。传输距离100 m 以内自动组网,从仪表优化、网络传输稳定角度考虑,主、从井数量不宜大于8口油井,尤其适用于丛式井。井场数据传输至井场智能综合电参数采集控制器(内含RTU、DTU),通过DTU 上传至公网。

技术优点:①仪表及RTU 控制器应用普遍,较早应用于井场数字化建设;②结构简单,接口丰富;③适用多行业领域,产品通用性强。

技术缺点:①仪表电池低温性能一般,抗干扰能力稍差;②部分厂商使用自加密协议,通用性差。

Zigbee技术在同频干扰、电池耐低温性方面有待商榷,而使用WIAPA 技术构建井、间近场通信网络具备较强的环境适应性,在仪表维修保养方面节省后期成本。

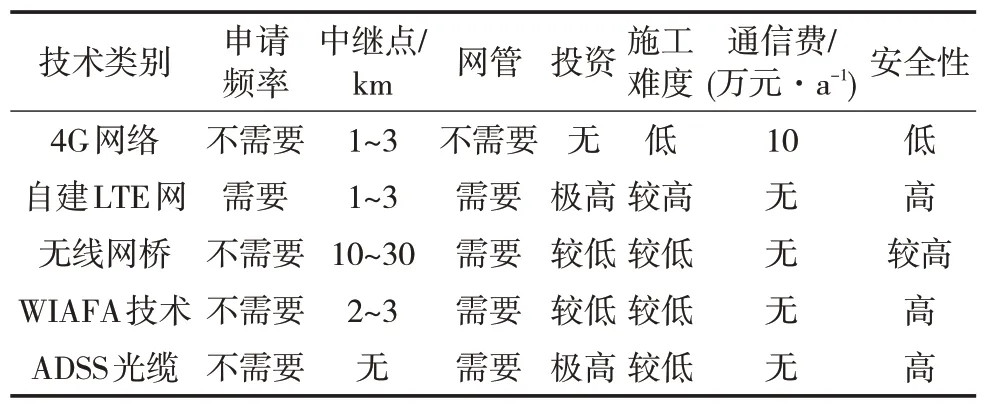

4.2.3 远距离通信技术优选

经前期调研,结合国家相关法规要求,满足传输视频带宽要求的广域通信可选技术方案有自建LTE、无线网桥、租用运营商4G 网络、WIAFA 技术、ADSS光缆(表5)。

表5 远距离通信技术对比Tab.5 Comparison of long distance communication technology

按照网络安全规定,生产数据使用公网4G 传输必须通过DMZ(demilitarized zone)进行隔离才能接入办公网络,数据从采集设备到监控终端传输链路长,故障率高,DMZ 区点位数量有限,扩容困难;ADSS 光缆仅建设费用约3.5 万元/km,站外井、间全部建成投入高;无线网桥和WF技术传输时要求两点间可视、无遮挡。

通过对比,选用WIAFA 技术建设远距离无线通信网络,其具有建网投资低、施工难度低、网络安全性较高等技术优势。

4.2.4 生产管理组织层级优化简化

C油田原有组织架构为“油田公司—厂—矿—工区”四级管理模式,工区设置中控室,矿设置生产管理平台,生产数据逐级上传。按照公司最新要求,数字化改造完成后,精简厂、工区管理层级,改为“油田公司—区域生产管理中心”二级管理模式。以作业区联合站为中心节点,设置作业区生产管理中心,汇总区域井、间、站生产数据,设置单项网闸,将生产数据回传至油田公司数据库服务器。厂生产调度通过办公网调取油田公司实时库、关系库服务器数据,监控各区域生产情况。

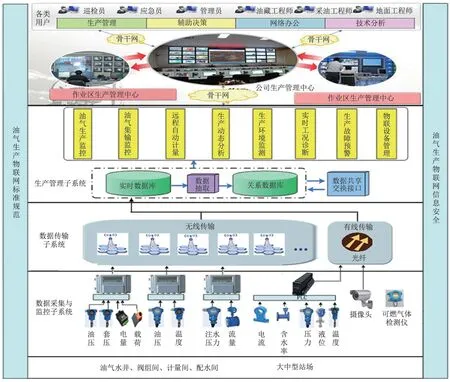

图1 C油田数字化基础架构Fig.1 Digital fundamental framework of C Oilfield

4.3 基础架构

按照公司建设标准,优选数据采集点位,远、近场通信技术,精简管理层级,构建C油田数字化基础架构(图1)。

C油田数字化建设基础架构由数据采集与监控子系统、数据传输子系统、生产管理子系统三部分组成,完成数据的采集、传输、监控管理,辅助、简化生产管理决策。

(1)井、间、站数据采集系统。大中型站场使用PLC 控制系统;小型站场使用RTU 数据采集系统。

(2)数据传输子系统。大中型站场规模以下使用无线传输,大中型站场规模以上采用光缆传输。

(3)生产管理子系统。设置作业区—油田公司二级生产管理子系统。

4.4 建设模式

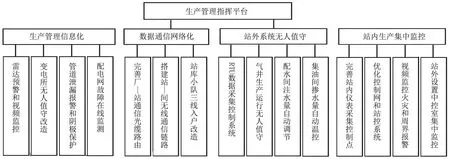

图2 C油田数字化建设模式Fig.2 Digital construction model of C Oilfield

按照搭建的基础架构,综合运用数据采集监控、远近场通信、管理平台开发技术,融合加热炉完整性管理、外输管道泄漏报警、配电网故障在线监测、雷达预警监控平台,构建区域生产管理中心,形成站内集中监控、站外无人值守、数据通信网络化、生产管理信息化的C油田数字化建设模式(图2)。

5 结束语

C 油田现有矿级生产单位9 个,大型联合站3座,工区29座,前线用工2 223人,应用该模式建设后,实现三个转变:手工操作到全自动处理的转变,断续数据点到连续信息流的转变,经验管理到精细化管理的转变。基于数字化生产管理模式,按照地理位置邻近关系,调整、合并矿级生产单位,以区域、大型站场为中心,将全厂划分为5个生产板块,每个板块建设1座区域生产管理中心。改造后,撤消4个矿级生产单位,前线生产用工总数由2 223 人降至1 167 人,减少用工1 056 人,减少幅度达到47.5%,年节约人力资源成本1.58亿元。

数字化、智能化油田建设是未来较长时期的重点工作,C 油田剩余区域数字化建设尚需大量资金,下步将建立完善运维体系[10],加大数字化专业人才培养力度,成立维修、维护、保养专业队伍,拓宽维修维护资金渠道,有效保障数字化系统平稳运行。