特高含水期萨南油田地面系统提质增效的探索与实践

董喜贵 王学佳 沈晶 王碧玉

1大庆油田设计院有限公司

2大庆油田有限责任公司第二采油厂规划设计研究所

“十三五”初期,大庆油田综合含水率已接近94%,其中长垣老区各开发区块已全面进入特高含水期[1]。这一时期,老区油田的开发对象和开发方式呈现了多样化,化学驱开发对象逐渐转入二类B和三类油层,同一区块同时并存水驱、聚驱、三元复合驱多种开发方式。为适应开发需要,地面建成了处理规模大、技术性及系统性强、配套程度高的工程系统,包括主体工程设施、配套工程设施、公用工程设施及生产管理设施等[2-6]。随着开发建设的深入,产能建设投资高、部分地面站库负荷不均衡、工艺适应性差、设备设施腐蚀老化严重、维修维护成本高,使得油田综合开发效益变差,同时国际油价波动更加重了投资形势的严峻性[7-10]。因此,地面系统如何开展优化简化提高整体运行效率,降低产能建设投资、控制生产运行成本,如何应用标准化、橇装化设计加快产能建设进度,提高油田综合开发效益,成为当前地面规划设计系统的核心任务。

1 面临的形势及问题

1.1 区域负荷不均衡、站库布局不合理

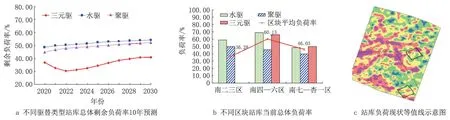

萨南油田历经55 年的开发建设,伴随着不同驱替方式的滚动开发,致使部分站库出现负荷不均衡、布局不合理的情况。从不同驱替类型上看,总体表现出水驱剩余负荷逐年增高,化学驱剩余负荷呈现“马鞍”型特征,这是阶段性不均衡的体现;从区域分布上看,萨南油田整体表现为南四—六区总体负荷高于南二—三区和南七—杏一区,整体呈现出“南高北低”趋势(图1),站库负荷不均衡、布局不合理的情况导致地面各系统能力的有效利用率降低。

1.2 设备设施老化严重

“十三五”期间,结合产能、老改及安全隐患治理等工程,萨南油田加大力度对运行年限较长、腐蚀老化严重的设备容器进行维修和更新。但截至2019 年底,运行超过10 年未进行大修站库的比例仍高达32.31%,20 年以上未进行过维修维护的各类容器、加热炉及管道占比分别为48.15%、60.56%、31.74%,管道年均腐蚀穿孔率为0.84 km-1。“十三五”期间,萨南油田容器、加热炉及管道腐蚀老化情况及维修维护成本见图2。由图2 可知,腐蚀老化的设备管道数量逐年递增,维护维修投资缺口巨大,严重影响着萨南油田的生产安全。

1.3 工艺复杂效率低

虽然经过多年的工艺调整和改造,萨南油田仍有部分站库存在工艺流程复杂、处理效率低的情况。如集输系统个别转油站仍采用分离器和缓冲罐建成的多段“85-Ⅰ”流程,设备多、运行效率低,生产能耗高、维护工程量大;另外,随着化学驱在萨南油田开发规模的不断扩大,深度污水注入需求量逐年增加,而目前污水处理工艺仅可将低含聚的水驱产水处理为深度污水,而低含聚污水水源已不能满足开发需求,目前日均缺口约2.0×104m3,未来几年缺口量还要加大,靠补充清水和地面污水又在很大程度上增加了开发成本。为此,聚驱、三元驱等化学驱产出污水深度处理技术亟待研究攻关。

图1 萨南油田各区块、系统负荷情况数据Fig.1 Load condition data of each block and system in Sanan Oilfield

图2 “十三五”期间萨南油田容器、加热炉、管道腐蚀老化情况与维护费用统计Fig.2 Statistics of corrosion aging and maintenance cost of vessels,heating furnaces and pipelines in Sanan Oilfield during the 13th Five Year Plan Period

1.4 产能建设投资高

百万吨产能投资是衡量油田产能建设项目的一个重要经济指标。萨南油田目前新建产能主要以三元复合驱为主,百万吨产能投资从“十三五”初期的111.5亿元递增到当前的139.5亿元,控制投资压力也逐年加大。另外,为提高产能新井贡献率,减轻由自然递减带来的产量压力,要求产能井尽早投产,这势必给地面方案设计等前期工作带来很大压力。如图3所示。

图3 萨南油田“十三五”三元驱产能百万吨投资Fig.3 Million-ton investment of ASP flooding capacity in Sanan Oilfield during the 13th Five Year Plan Period

2 提质增效典型做法及效果

2.1 “三优一简”措施的应用

近年来,萨南油田在产能建设、老区改造等工程中积极推广“三优一简”降本增效做法,加大“关、停、并、转、减”等提质增效措施的应用力度。

“十三五”期间,地面与开发充分结合,产能工程采用地上地下一体化优化,有效降低地面投资。充分考虑地面建设的全局性和区块间错峰建设,合理安排开发时间,避免地面系统新建站库处理规模峰谷叠加,实现地面站场能力的接替利用。“十三五”期间,油、水、配注系统因错峰建设少建规模2.5×104t/d,节约一次性建设投资9 000 万元;新建油水井形成154座丛式井平台合并建设工艺管廊带、电力线路和道路,少建油水井场250座,少建各类管道260 km、电力线路58 km、道路35 km,节省永久占地2.625×104m2,减少临时用地104.28×104m2,地上地下统筹考虑节约建设投资2 665万元。

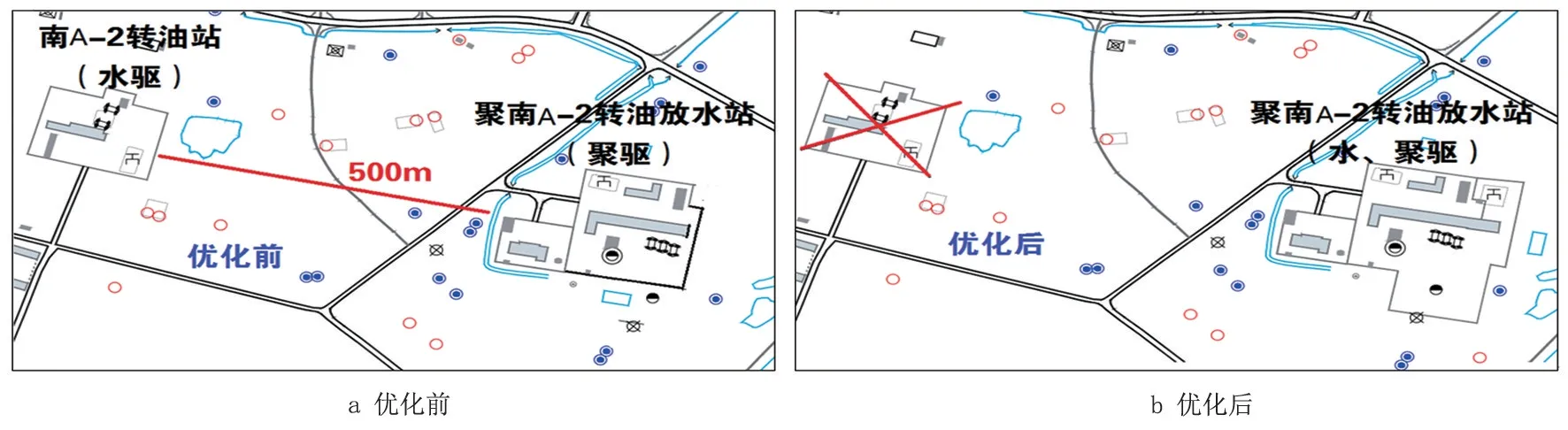

合理进行总体布局优化,多岗联合建大站(图4)。产能工程中,对同一驱替开发方式相邻建设区块,打破区域界限,统一布局,采用“总体规划、集中布站、分期实施”的建设模式。如在“X区块三元复合驱”为期5年的开发建设中,将转油放水站、污水站、二元站不同功能的站集中建设、集中监控,优化后,整个区域仅集中建设东西2 座大站,较常规布站模式节省建设投资1.3 亿元,年节省运行费用1 209 万元,加快产能建设进度60余天。

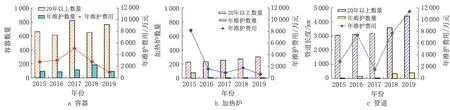

为有效控制新增站库规模,充分利用已建设施能力,适当减少管理节点,对于没有后续接替产能区块,采取多举措整体优化。三次采油初期,由于采出液物性不同,聚驱、三元驱系统独立建设,目前先期投产的化学驱陆续进入后续水驱,采出液含聚浓度明显下降,与水驱采出液物性相近,具备打破驱类界限、整体优化条件。为此,地面系统加大优化调整力度,对运行年限长、负荷率低、安全隐患大、位置邻近需要改造的油水站场进行优化整合,水、聚驱合并建站。以南A-2站和聚南A-2转油放水站优化合并为例(图5),两座站库均运行20 年以上,站内设施腐蚀老化严重,两站相距500 m,站库负荷率均低于60%,方案优化将南A-2转油站改造为集油阀组间,采出液汇集后输送至聚南A-2转油放水站统一处理。优化合并后,减少管理点1 处,减少岗位用工10 人,年节电88.5×104kWh、节气19.7×104m3,油气分离及转油负荷率分别提高33%、36%,节约建设用地近6 000 m2,与常规两站分别改造方案相比节省建设投资1 179.3万元。

利用“水聚驱合并建站”的建设模式,先后对4 座水驱站、4 座聚驱(三元)站进行系统优化合并,实施后减少管理点5 处,减少岗位用工50 人,年节电376×104kWh、节气78.7×104m3,平均油气分离负荷率提高24.6%,平均转油负荷率提高33%。注水系统将南D 注—新南D 注优化合并后,储水罐减至3 座,平均运行负荷率由55.7%提高到87.3%,较常规单站改造整体节省投资1 300 余万元,节省占地面积650 m2,减少岗位定员40 余人,年节省人工成本600万元。

产能工程立足于本区块能力挖潜,充分利用已建设施能力,如“X区块水驱”产能全部利用已建能力,不新增站库;“X 区块三元复合驱”产能集输系统充分利用南E-1联脱水站一段、二段剩余处理能力,对原系统进行调整,节省建设投资3 700万元;配注系统利用已建注水、曝氧能力,节约建设投资4 838 万元;污水系统利用已建含油污水深度处理站能力,节约建设投资1.01亿元。

图4 南七—杏一区三元复合驱产能总体布局优化集中建大站规划图示意图Fig.4 Planning diagram for centralized construction of large station in productivity overall layout optimization of ASP flooding in Nanqi-Xingyi Block

图5 萨南油田集输系统典型站库优化调整示意图Fig.5 Schematic diagram for optimization and adjustment of typical stations in gathering and transportation system in Sanan Oilfield

工艺简化方面积极采用成熟的简化流程,减少工艺环节,提高处理效率。如近年产能配注系统选用“一泵多井”工艺,与“单泵单井”对比,少建机泵270余台,节省建设投资5 136.9万元;供电系统采用“一变多井”、“集中供电”的配电方式,共少建变压器93台,少建6 kV线路4.8 km,共节省建设投资750万元;采用聚合物高效配制等技术,大大提高了生产效率;另外,为加快设计进度,节省建设投资,方案设计中积极采用标准化、橇装化、三维可视化设计,油水井井口、井场和计量间等的标准化设计覆盖率实现100%,大中型站场工艺配管全部应用三维可视化设计;设计中还采用橇装电控一体化装置、橇装式标准化计量间、配水间等橇装化工艺装置,有效缩短了设计与施工周期。

2.2 科学规划与布局

多种开发方式并存的萨南油田,随着开发规模的此消彼长,地面各系统处理负荷受到了波动式影响。地面规划设计既要根据开发安排、生产运行状况,又要结合地面工程现状及投资情况。通过对萨南油田系统优化调整工作的探索和实践,摸索出以下四点经验:坚持与产能建设相结合原则,结合开发产能建设安排,老区优化调整应避开未来几年产能建设区块,错峰安排、分步有序,待该区块产能开发后进行优化调整,调整一块、完善一块;坚持轻重缓急原则,为解决区域系统不合理、站场能力失衡、装置运行效率低等问题,同时为提高油气开发效益,提高劳动效率,降低劳动强度,根据现场已建工艺设施现状及运行情况,分清轻重缓急,科学编制中长期和年度规划;坚持整体与局部优化相结合原则,以萨南油田为整体优化对象,以区块为局部优化对象,先整体再局部,打破矿界优化调整;坚持与安全环保隐患治理相结合原则,在系统优化调整的同时,统筹兼顾该区域内的安全环保隐患治理及信息化建设,做到一次优化,达到全面治理,避免重复建设和投资浪费。

2.3 技术创新与应用

老区油田进入特高含水开发阶段后,伴随化学驱油技术的大面积推广,井口出油温度、含水油的流变性、原油物性、油水分离特性等均发生了一定的变化,部分工艺已不适应新的开发需求。积极开展科研攻关和现场试验,将取得的成果和认识在系统优化调整中进行应用,提高地面工艺优化简化技术水平,达到降低建设投资和运行成本的目的。如污水处理系统采用一级轴向动态反冲洗滤罐,可替代两级常规过滤罐,出水指标低于“双20”水质标准,油和悬浮物的去除率达到86%以上;针对含聚废液组分复杂,油水及固液分离困难,试验应用“活性气体氧化+微生物处理聚合物废液”技术,实现高分子聚合物有效快速降解,每处理1 m3废液,节支50.4 元,3 年累计产生经济效益3 076.84 万元;为提高地面工艺适应性,三元配注系统采用分浓度、分压力、分系统设计,形成有运有备、先表后碱工艺,实现了高压管道不停产酸洗;为促进劳动组织结构优化,缓解人力资源紧张矛盾,大力加强信息化建设,转变管理方式,“十三五”期间,萨南油田39 座变电所全部实现无人值守,年可节约人工费用4 095 万元;数字化建设工程稳步推进,实施后预计可减少用工2 252人;24座联合站中已经有13 座实现集中监控,占萨南油田大中型站场总数的54.6%,可节约劳动用工约30%。

面对提质增效的形势任务,地面规划设计工作应立足发挥源头作用,以提高地面工程系统的适应性和油田开发整体效益为目的,以解决制约油田生产的疑难问题为重点,深入分析矛盾,科学论证项目,合理安排投资,攻关核心技术,通过方案上优化、工艺上简化、设计上标准化、管理上信息化,最终实现降低地面工程投资、提高地面工程系统运行效率、降低生产能耗、解决安全环保隐患等目的。

3 结论

(1)随着开发的深入,进入特高含水期的长垣老区油田地面系统必然面临着系统布局不合理、站场能力失衡、设备设施腐蚀老化严重、产能建设投资高等问题,致使油田综合开发效益变差。

(2)推进“三优一简”技术措施的应用,做好科学规划,坚持与技术创新相结合是老区油田提质增效行之有效的手段。

(3)地面建设充分应用标准化、橇装化、三维可视化设计成果,将会大大提高设计效率,缩短设计周期,加快产能建设进度,保障产能贡献率。