超低温处理对亚麻织物服用性能的影响

杨 陈,林燕萍,王晨露

(1.江西服装学院,江西 南昌 330201;2.绍兴文理学院,浙江 绍兴 312000;3.浙江省清洁染整技术研究重点实验室,浙江 绍兴 312000)

麻纤维与棉纤维等都是人类开发利用较早的天然纤维素纤维,主要为脱水D—六环葡萄糖与β—葡萄糖苷键构成的微晶体,该分子结构使得麻纤维具有较高的杨氏模量,同时较高的聚合度致使麻单纤维强度较大[1-3]。用麻纤维织造出的麻织物具有坚牢耐磨、透凉爽括、吸湿导汗、耐腐抗霉等特点,是理想的夏季服装面料[4-5]。常见的服用麻织物有罗布麻、亚麻、苎麻、黄麻等。麻纤维的分子结构在给麻织物带来良好服用性能的同时,也存在一定的弊端,如麻纤维中木质素、胶质等含量较高,提取成本较高,麻织物硬度较高,上染百分率低等缺陷,因此合适的前处理工艺就显得尤为重要。现阶段,亚麻织物的预处理技术已经较为成熟,但存在成本高,污染严重的问题[6-7]。液氮超低温对亚麻纤维的预处理不仅解决了环境污染问题,还能够重复利用,节省成本。本文利用液氨产生的超低温对亚麻织物进行工艺处理,利用回潮率、力学性能、染色性能等表征麻织物的服用性能,并利用分子结构测试分析其内在变化机制,以期改善亚麻织物的服用性能,为亚麻织物在服装领域的广泛应用提供参考。

1 实验部分

1.1 材料与药品

亚麻织物(平纹织物,纱线线密度18.2 tex,经向密度350 根/(10 cm),纬向密度320根/(10 cm));茶多酚、乙酸、壳聚糖(国药集团化学试剂有限公司),皂片、平平加O等常见染色助剂(市售)。

1.2 仪器与设备

INSTRON5590型万能材料试验机(美国英斯特朗公司)、30 L液氮贮存器(充满液氮)、H16565型电子天平(北京恒奥德仪器仪表有限公司)、DHG-9030A型高温烘箱(北京恒泰丰科试验设备有限公司)、HB-A01型恒温恒湿试验箱(东莞市恒邦仪器设备有限公司)、多功能粉末X射线衍射仪(马尔文帕纳科公司)、NM-150型轧车(株式会社大荣科学精密制作所)、Data Color 600型分光测色仪(美国Data Color公司)。

1.3 实验方法

1.3.1 织物试样处理

在105 ℃的烘箱中将亚麻织物干燥至恒定质量后投入到液氮中,并在0.5、1.0、2.0 h 3个时间点各取部分织物试样进行测试;取出的试样缓慢升温至常温备用。

1.3.2 吸湿回潮率测试

参照GB/T 9994—2008《纺织材料公定回潮率》测试亚麻织物超低温处理前后织物的公定回潮率。

1.3.3 力学性能测试

将超低温处理前后的亚麻织物在105 ℃的烘箱中干燥至恒定质量后,在标准测试环境(20 ℃、相对湿度65%)条件下调湿24 h;将调湿后的亚麻织物沿经纱走向裁剪成宽50 mm、长200 mm的布条,利用INSTRON5590型万能材料试验机对布条试样进行断裂强力测试。该断裂测试30次,排除异常数据后取平均值。

1.3.4 分子结构测试

将超低温处理前后的亚麻织物剪碎后制成压片,使用多功能粉末X射线衍射仪对压片试样进行X衍射曲线测试;利用文献[8-9]方法计算亚麻织物超低温处理前后的结晶度与晶粒尺寸。衍射测试参数如下:Cu靶,管流45 mA,管压45 kV,角度范围5°~45°,扫描速度2°/min,波长0.154 nm。

1.3.5 染色性能测试

为提高织物的染色效果,使用壳聚糖对超低温处理前后的亚麻织物进行预处理,壳聚糖∶乙酸溶液质量比1∶30(乙酸溶液质量分数4%),将壳聚糖在乙酸溶液中溶解。利用轧车对亚麻织物在预处理液中进行浸轧处理(轧液率为85%),浸轧处理后在105 ℃烘箱中预烘3 min,170 ℃焙烘2 min。

取茶多酚6%(owf),在温度50 ℃,整理时间60 min,pH值为6~7条件下对壳聚糖预处理后的亚麻织物进行染色,测试亚麻织物的上染百分率,分析超低温处理对亚麻织物染色性能的影响。

参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》与GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》测试超低温处理前后亚麻织物的色牢度。

2 结果与讨论

2.1 回潮率分析

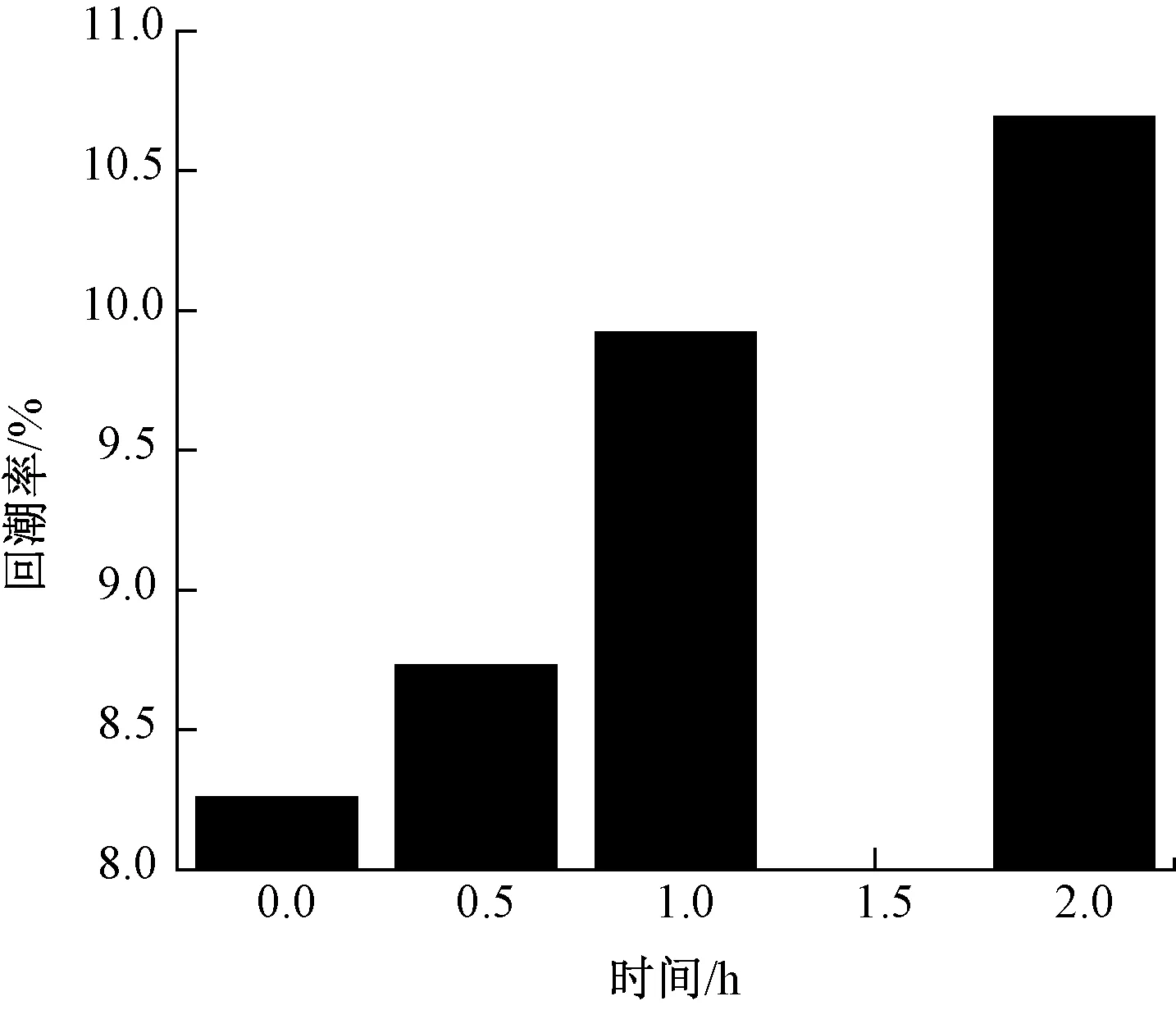

亚麻织物吸湿回潮率随超低温处理时间增加的变化曲线见图1。

图1 亚麻织物吸湿回潮率随超低温处理时间增加的变化曲线

可以看出,亚麻织物的吸湿回潮率随着液氮超低温处理时间的增加而不断增加,当超低温处理时间超过1.5 h时,亚麻织物的吸湿回潮率趋于平稳。亚麻织物的吸湿回潮率之所以出现上述情况主要有以下原因:一是液氮超低温处理使得亚麻纤维结晶结构受到不同程度的破坏,致使纤维的无定形区增加(可从下文中亚麻纤维超低温处理前后纤维结晶度的变化中得到验证),纤维的聚合度降低,从而导致亚麻织物吸湿回潮率的增加;二是亚麻织物经超低温处理后,在逐渐升温至室温的过程中,亚麻织物有由硬脆变软的过程,亚麻纤维表面出现不同程度的损伤,比表面积增加,提高了亚麻织物的回潮率。当超低温处理时间超过1.5 h后,由于超低温对亚麻纤维结晶度的破坏作用降低,因此亚麻织物的吸湿回潮增速下降,趋于平缓。从亚麻织物的吸湿回潮率变化趋势分析可知,亚麻织物经液氮超低温处理改善了亚麻织物的吸湿回潮性能。

2.2 力学性能分析

亚麻织物力学性能随超低温处理时间增加的变化曲线见图2。可以看出,亚麻织物的断裂强力随着液氮超低温处理时间的增加而不断下降,当超低温处理时间超过1.5 h时,断裂强力下降速率降低;亚麻织物的断裂伸长率则随着液氮超低温处理时间的增加呈现上升趋势。导致亚麻织物力学性能这样变化的原因有以下3个方面:一是亚麻织物经过液氮超低温处理,纤维的结晶度下降,无定形区增加,纤维力学性能下降,从而导致亚麻织物的断裂强力下降,断裂伸长率上升;二是亚麻织物超低温处理后,逐渐升温至室温的过程中,亚麻织物由硬脆变软的过程中亚麻纤维表面出现不同程度的损伤,出现了纤维上的强力弱环,纤维的力学性能变化导致纱线出现强力弱环,致使亚麻织物力学性能下降,断裂伸长率上升;三是纤维表面的损伤使得纤维的抱和力增加,在一定程度上阻止了亚麻织物力学性能的下降,因此当液氮超低温处理超过1.5 h后,亚麻织物的力学性能变化速率降低。从超低温处理2.0 h后亚麻织物的力学性能测试结果可以看出,超低温处理后亚麻织物的力学性能仍能较好的满足服用性能。

2.3 分子结构分析

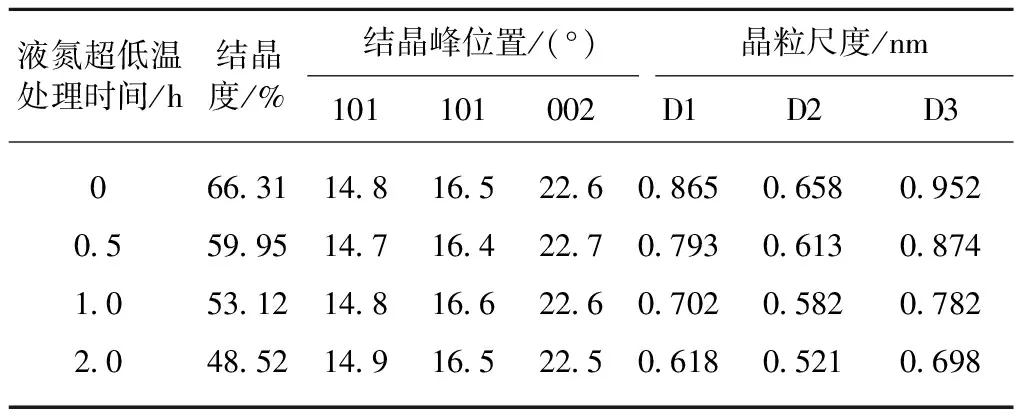

液氮超低温处理前后亚麻纤维晶粒结构参数见表1。

表1 液氮超低温处理前后亚麻织物晶粒结构参数

对比可知,亚麻纤维的结晶度、晶粒尺寸均随着超低温处理时间的增加而降低,这也很好地说明了亚麻纤维经液氮超低温处理使得亚麻纤维的结晶区裂解,无定形区增加,降低了亚麻纤维的结晶度。结晶度降低,从而使得纤维的力学性能下降,吸湿回潮率上升,这与前文的测试结果相呼应。亚麻纤维的分子结构的结晶峰位置经超低温处理后,位置变化不大,说明超低温处理并未改变亚麻纤维的晶型结构。

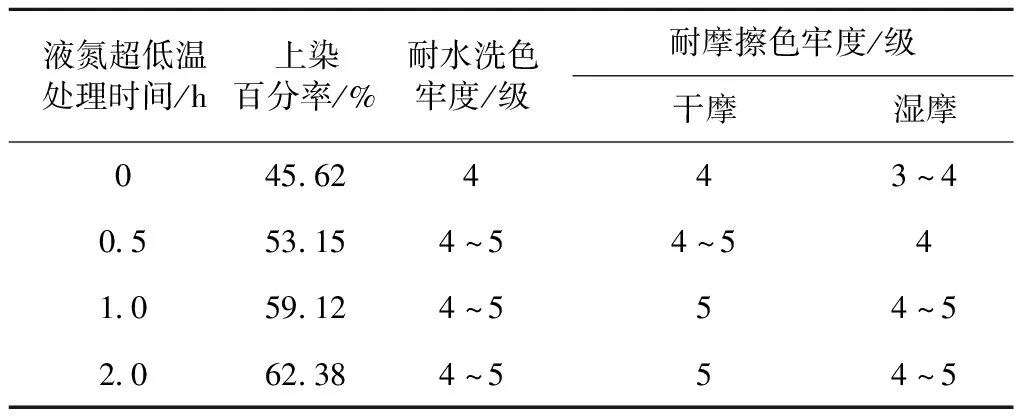

2.4 染色性能分析

液氮超低温处理前后亚麻织物染色性能测试结果见表2。可以看出,亚麻织物的上染百分率、耐水洗色牢度、耐摩擦色牢度均随着超低温处理时间的增加有不同程度的提高,液氮超低温处理使得亚麻纤维结晶结构受到不同程度的破坏,致使纤维的无定形区增加,纤维的聚合度降低,另一方面亚麻纤维表面出现不同程度的损伤,提高了亚麻纤维比表面积,因此改善了亚麻织物的染色性能。

表2 液氮超低温处理前后亚麻织物染色性能测试结果

3 结束语

使用液氨产生的超低温对亚麻织物进行工艺处理,利用回潮率、力学性能、染色性能等表征麻织物的服用性能,其中以X衍射曲线测试结果分析上述变化的内在机制,表明亚麻织物经液氮超低温处理后织物的回潮率、上染百分率、色牢度等服用性能指标均有所改善,力学性能稍有下降,但仍具有较好的服用性能,且超低温处理前后亚麻纤维的晶型结构并未发生改变,可推知亚麻织物所具有的抗霉、抑菌等效果依然存在。由此可知,液氮超低温处理对改善亚麻织物服用性能具有很好的可行性,值得深入研究。