新型数字伺服阀设计与仿真分析

岳 巍

(北京新能源汽车股份有限公司, 北京 100176)

引言

模拟式伺服阀是伺服控制系统中最常用到的控制元件[1],具有良好的静态特性,线性度好,在进行控制的时候动态响应快、控制精度高[2],还具有很好的功率放大功能,因而被广泛应用到航空、航天、舰船、冶金、化工等领域。但是模拟式伺服阀也存在着一定的优化空间,首先,作为非线性元件[3],模拟式伺服阀组成结构复杂,在进行理想化的线性分析与设计时存在难度;其次,基于模拟式伺服阀的特点,针对模拟式伺服阀的改进研究在不断进步[4],但是这些研究在实现数字化改进方面较少[5],因此,需要迫切进行研究,从而在根本上解决模拟式伺服阀的模拟特性带来的问题。在伺服阀数字化发展进程中,采用离散化的方法[6]来改进伺服阀的思想[7]获得了越来越多人的认可,其中,被广为关注的就是具有数字特性的二位开关阀,其仅具有开通和截止2种状态,具有极高的稳定性和数字性[8],为伺服阀的数字化提供了支持。

本研究基于二位开关阀设计了一种数字式伺服阀系统。首先介绍了数字式伺服阀良好的容错性能,并分析了数字式伺服阀2种控制方式,标准控制和广义控制在数字式伺服阀上的控制效果;然后对其进行静态特性仿真、频率特性仿真和控制特性仿真,总结了其闭环控制性能和跟踪性能与其控制方法和开关阀的性能之间的关系;最后,结合以上设计、仿真与分析,所设计的数字式伺服阀满足设计要求,并对其优缺点进行了总结。

1 数字伺服阀设计

本研究设计了一种基于二位开关阀的n位数字式伺服阀,并利用4组数字式伺服阀搭建了一种数字式伺服阀系统。

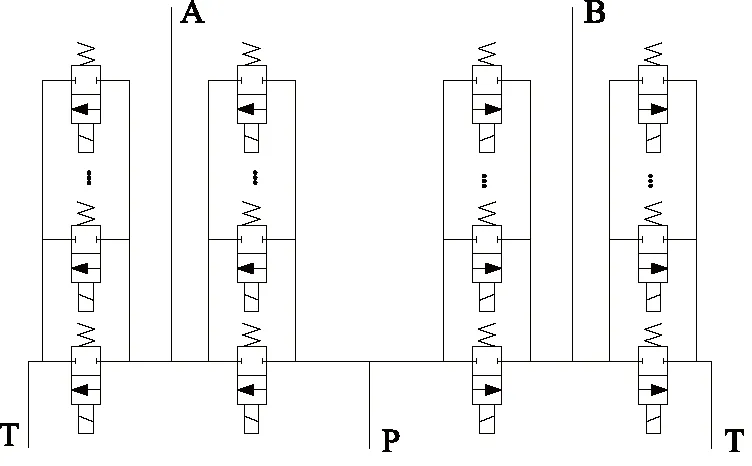

n位数字式伺服阀是由n路开关阀按照一定的编码规律并联而成的。由于只具有流通和截止2种状态的二位开关阀无法改变流通能力、输出特定的流量,因此将二位开关阀改进为出口处装有节流口的开关阀,使开关阀能输出指定的流量,满足n位数字式伺服阀的编码要求。n位数字式伺服阀如图1所示,开关阀的单位时间流通量分别为:φ1,φ2,…,φn。

图1 数字式伺服阀

数字式伺服阀系统由4组数字式伺服阀组成,如图2所示。该数字式伺服阀系统能够同时独立实现PA, PB,AT和BT向的流量和压力控制,具有良好的冗余特性和容错能力,该系统仅要求开关阀单向流动,因此能够实现完全无泄漏。该系统无限接近理想化伺服阀的性能。

图2 数字式伺服阀系统

数字伺服阀完全继承了开关阀对油液污染度不敏感和故障率低的优点,相比于传统伺服阀来说具有更高的可靠性,更为重要的是,得益于独特的并行连接结构特征[9],数字伺服阀具有天然理想的容错能力。在大多数情况下,若只有某位开关阀发生故障,数字伺服阀依然能够正常工作,只是某些性能受到轻微影响;即使是在多位开关阀故障的恶劣情况下,数字伺服阀通常也能够维持基本动作过程[10]。

数字伺服阀的故障诊断与补偿主要靠软件来完成[11],其容错能力本质上体现在对于单一流量输出的可能离散状态组合数量[12],因此,数字阀位数越多,其容错能力越强。此外,编码方法对于容错能力有着重要影响。脉冲数编码方法具有最为理想的容错能力,斐波那契数列编码次之,而二进制编码最差。

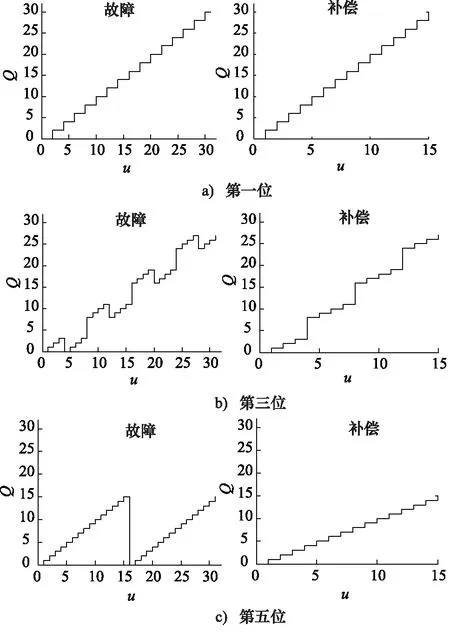

相比于模拟式伺服阀复杂的故障诱因和现象,数字伺服阀的故障仅来源于各开关阀,故障现象可以简单划分为开启故障和关闭故障2种。对于开启故障而言,故障现象比较明显,常用补偿方式是移除故障位,将n位数字阀降为n-1位数字阀。图3为五位二进制编码的数字阀在某位开关阀发生开启故障时的故障流量以及补偿曲线,可以看出,流通能力越大的开关阀开启故障的危害越大,经过补偿后的性能损失也越大。

图3 五位二进制编码数字阀开启故障时的故障流量及补偿曲线

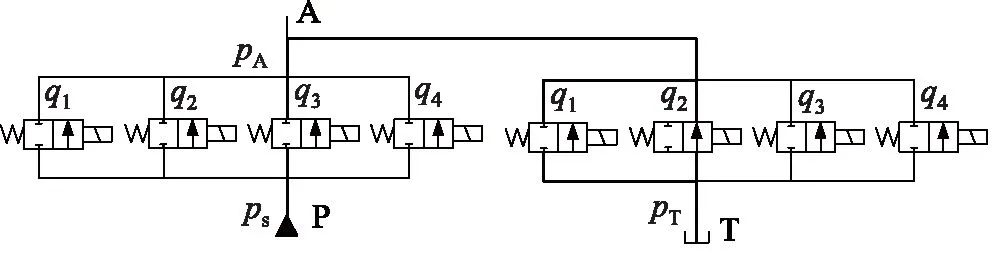

若开关阀出现了关闭故障,其故障现象比较明显,但是补偿过程比较困难,无法通过简单的降位方法进行修正,需要多组数字阀协同补偿,同时以牺牲一定程度的控制性能和能源效率为代价。以4位全数字式伺服阀为例进行说明,如图4所示。控制口A由2组完全相同的数字阀控制,数字阀中各开关阀流通能力分别为q1,q2,q3和q4,ps为阀供油压力,pA为阀控制压力,pT为阀回油压力,并近似满足:

(1)

图4 数字式伺服阀关闭故障的补偿修正示意图

若pA向数字阀的开关阀q3发生关闭故障(即保持常通),则当故障阀的控制状态为时,AT向数字阀的开关阀q1和q2应保持开启,消除故障阀产生的多余流量;反之,故障阀的控制状态为时,AT向数字阀的开关阀q1和q2应关闭。由此可见,当数字式伺服阀出现关闭故障时,其补偿过程势必造成一定能量浪费,但是,在很多情况下,这种补偿代价是可以接受或是值得的。

2 控制方法

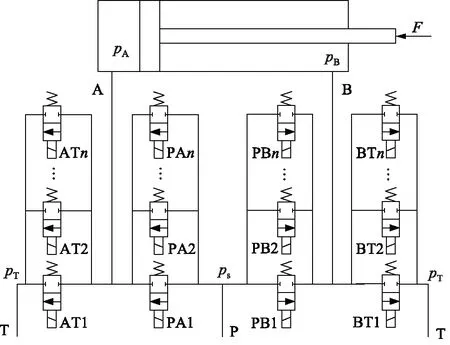

相对于单输入的模拟式伺服阀,数字伺服阀通常具有多个控制输入。例如,全数字式伺服阀就是一个4输入控制系统,因此,数字伺服阀的离散的输入控制完全不同于模拟式伺服阀的连续单输入控制,其多样性和灵活性更强,同时也更为复杂。下面以4组位全数字式伺服阀控制非对称缸为例进行说明,如图5所示,ATi, BTi, PAi, PBi分别表示AT, BT, PA和PB向数字阀中的开关阀。

该数字伺服阀采用二进制编码,AT, BT, PA, PB向数字阀的流通步长分别为qAT,qBT,qPA,qPB,则AT,BT,PA和PB向的流量QAT,QBT,QPA,QPB可以表示为:

(2)

式中,uAT,uBT,uPA,uPB分别为AT, BT, PA和PB向数字阀的控制向量;ρ为油液密度;pA,pB为伺服阀A和B口的控制油压力。

图5 4组n位全数字伺服阀控制非对称缸的示意图

其中,uAT,uBT,uPA,uPB分别为AT, BT, PA, PB向数字阀的控制向量。先考虑液压缸伸出工况,存在下列关系式:

(3)

式中,AA,AB为液压缸2腔有效面积;v为液压缸运动速度。

n位全数字伺服阀理论上有2n×2n×2n×2n个可能的控制状态,本研究将其定义为广义控制,很多广义控制量是对实际控制是没有意义或是明显不合理的,因此,有必要对广义控制进一步具体化。如果约定数字式伺服阀中控制油口的两组数字阀同时最多只有一路为开启状态,例如PA向数字阀开启工作时,AT向数字阀处于完全关闭状态,这样全数字伺服阀的控制状态减少为2n×2n,本研究将其定义为标准控制,它更符合大多数正常的实际工况。

在标准控制模式下,针对液压缸伸出的工况,将式(3)化简和变形后,能够得到:

(4)

式中,F为负载力。

当b=1时,数字伺服阀工作在对称开口模式下。在广义控制模式下,速度和压力的解算过程更为复杂,难以显示解析式,但是通过牛顿迭代能够求出其数值解。

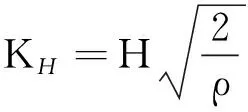

图6 在标准控制模式和伸出过程中数字伺服阀控缸系统的特征量分布图

图6所显示的控制特性表明,数字伺服阀具有很好的控制自由度和灵活性,能够完全独立地控制液压缸的运动速度和驱动压力。在实际的闭环控制过程中,需要设计优化准则和代价函数,在众多可能的控制量总组合中进行最优选择。

数字式伺服阀的广义控制可以看作其标准控制的扩展,虽然自由度和灵活性更高,但是控制过程也更为复杂,并且产生额外的功率损耗。为了减少计算量,保证控制过程的合理性和可实施性,一种可能的方案是基于标准控制值的广义控制,以标准控制产生的二维控制组合为中心,在一定范围的四维空间中进行启发式搜索,获取局部最优解。

3 数字伺服阀仿真

基于MATLAB和AMESim软件,设计了一个4位全数字伺服阀仿真系统,数字伺服阀仿真系统如图7所示。4组完全相同的四位二进制编码数字伺服阀组成了该仿真系统,该伺服阀工作在对称式的标准控制模式下,规定PA向数字阀信号uPA为正方向,PB向数字阀信号uPB负方向,PA向与BT向数字阀信号一致,PB向与AT向数字阀信号一致,具有1 L/min的流量步长和16 MPa的供油压力。仿真考察数字伺服阀的属性特征,同时研究该数字伺服阀的控制性能,并在同样条件下与模拟式伺服阀的控制性能做对比。分别用该伺服阀和模拟式伺服阀控制1个活塞直径50 mm,杆径25 mm的非对称缸,供油压力16 MPa,惯性负载3000 kg,运动轨迹为幅值100 mm、频率1的正弦信号,采用最基本的比例控制方法。

图7 数字伺服阀仿真系统图

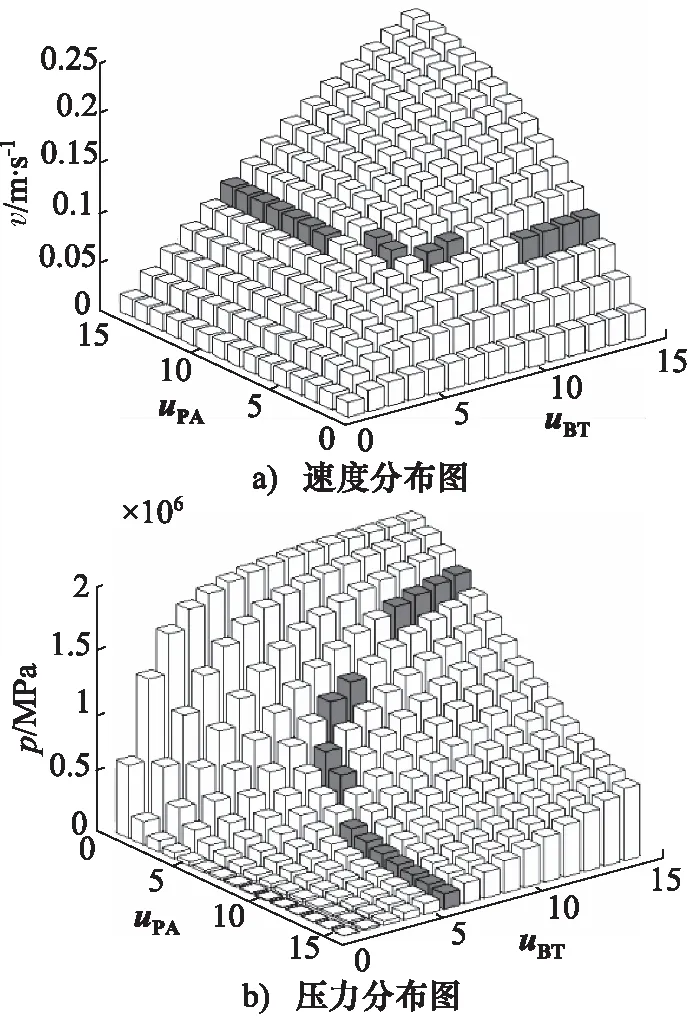

3.1 稳态特性仿真

对该数字式伺服阀进行静态特性仿真,得到其静态特性曲线如图8所示,可以看出,数字式伺服阀不存在一般非线性元件中常见的滞环、摩擦和死区等特性,名义流量曲线对称性好,线性度高。当数字式伺服阀的油路压力为16 MPa时,可以达到较大的流量和较高的分辨率,最大流量和最高分辨率分别为42.5 L/min和2.83 L/min。但是,数字式伺服阀的静态特性曲线呈明显带状分布的阶梯变化,这是由数字式伺服阀本身的离散特性导致的。

对该数字式伺服阀分别进行开关阀频率为40 Hz和80 Hz的频率特性仿真, 得到的不同开关阀频率下的数字式伺服阀频率特性曲线,如图9所示,可以得知,在数字式伺服阀的幅值为-3 dB时,开关阀频率为80 Hz下的幅频宽大于开关阀频率为40 Hz下的幅频宽;在数字式伺服阀的相值为-90°时,开关阀频率为80 Hz下的相频宽大于开关阀频率为40 Hz下的相频宽。

图8 数字式伺服阀的静态特性仿真曲线

图9 数字式伺服阀频率特性仿真曲线

根据数字式伺服阀的静态特性仿真和频率特性仿真,数字式伺服阀的静态特性由其离散型决定,可以通过增加其位数和减少其步长来提高数字式伺服阀静态特性的线性度;数字式伺服阀的动态特性由其组成单元开关阀的特性决定,可以通过提高开关阀的速度来增强数字式伺服阀的动态特性。

3.2 数字阀的控制仿真

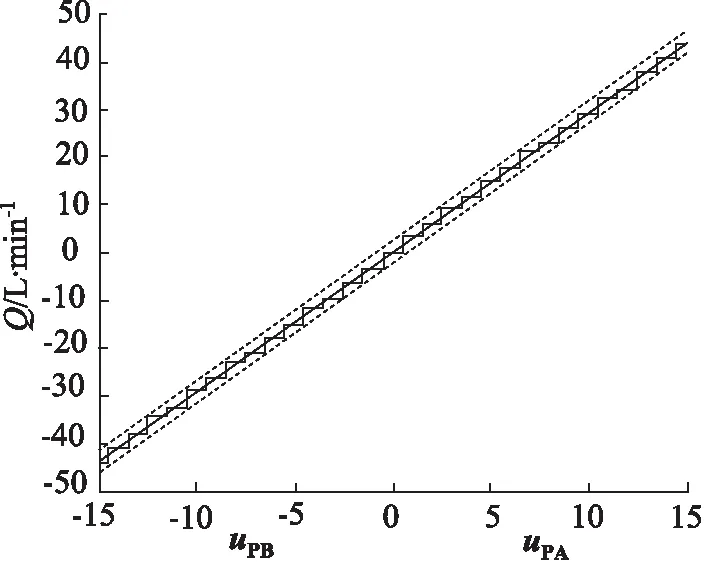

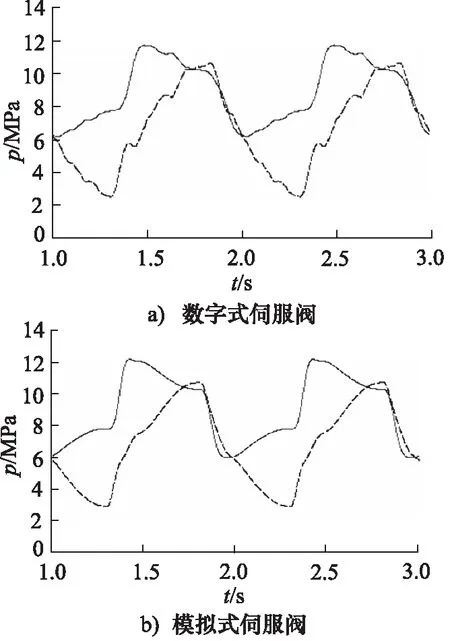

在相同的流量规格、控制参数和负载工况下进行数字式伺服阀控缸和模拟式伺服阀控缸的跟踪控制仿真,两者的正弦跟踪曲线如图10所示,数字式伺服阀的跟踪效果接近模拟式伺服阀的跟踪效果;正弦跟踪过程中,数字式和模拟式伺服阀控缸的两腔压力变化曲线如图11所示,相比于模拟式伺服阀,数字式伺服阀的控制压力有明显的振荡,影响了控制效果。

图10 数字式与模拟式伺服阀构成的阀控缸系统正弦跟踪效果对比

图11 阀控缸两腔压力变化曲线

通过上述仿真可知,数字式伺服阀完全能实现位置闭环控制功能,但是若只应用传统的PID控制方法,其控制性能与模拟式伺服阀相比还存在一定的差距。为了提高数字式伺服阀的控制性能,应结合两腔压力的变化,采用更为复杂的非对称式标准控制,甚至是广义控制。此外,应用动态特性更好的开关阀和进一步细化离散输出也有益于提高数字式伺服阀的控制性能。

4 结论

对设计的新型数字式伺服阀进行了仿真研究,结果表明其具有良好的静态特性、频率特性和闭环控制特性,在避免模拟式伺服阀缺点的基础上,具备了模拟式伺服阀的大部分功能,因此满足设计的要求,并且具有显著的优点,有良好的冗余特性和容错能力,能实现工作时完全无泄漏,并且具有良好的跟踪效果。但是,新型数字式伺服阀还存在一定缺点,如由于数字式伺服阀的固有离散属性,导致其静态特性无法实现理想的线性化;在采用传统的控制方法时,数字式伺服阀的控制效果相对较差。

这种新型数字式伺服阀在走向工程实用化之前,还面临众多的挑战。首先是研究高集成度和高性能的开关阀(组),尽可能缩小整体体积,并降低成本,由于市场上缺乏构建数字阀的专用二位开关阀产品,只能采用高速开关阀作为替代品,它们构成的数字式伺服阀在控制性能、体积和成本方面都不具有优势;其次是基于这种伺服阀的离散数字控制问题,这包括数字编码方法、控制系统建模与稳定性分析、广义模式和标准模式下的控制方法以及故障诊断与容错技术研究。