基于物联网技术的设备润滑服务模式转型

眭瑞燕,李翊,刘春涛

(中国石油润滑油公司,北京 100028)

0 引言

润滑管理是设备管理的重要组成部分,设备安全与润滑安全息息相关。润滑油在机械的传动和设备保护中均起到重要作用,主要起润滑、冷却、防锈、清洁、密封和缓冲等作用[1],润滑油状况反映了设备状况,以维修计划来避免潜在的重大隐患,从而减低生产成本,提高生产率,在保证机械设备安全、经济、环保、稳定运行的前提下,找到检修成本控制的平衡点,同时达到最佳的设备综合效率与最小的检修成本[2-3]。国内外大量的设备故障统计资料表明,80%的设备失效是因为润滑故障导致异常磨损所引起的,而摩擦消耗的能源占总能源消耗的1/3-2/3[4]。

2017年3月5日, 在《2017年政府工作报告》里, 李克强总理指出, 要大力改造提升传统产业, 深入实施“中国制造2025”,加快大数据、云计算、物联网应用, 以新技术新业态新模式,推动传统产业管理和营销转型[5]。随着先进制造业的深入发展,精密、自动化设备对高端润滑油的需求量会急剧增加[6]。设备润滑安全是防止和延缓设备磨损的重要手段。设备油液在线监测技术已成为当前设备润滑磨损失效诊断技术重要发展热点和趋势之一[7-8]。

物联网被视为继计算机、互联网和移动通讯后的又一次信息产业革命性发展[9]。在设备制造和润滑行业,利用现代最新物联网传感技术和网络技术,远程采集到设备运行参数和关键润滑参数,实现从数据源到服务端的无缝连接,通过调用数据处理算法逻辑,对数据进行各种组合处理分析,判断设备的运行状态,建立设备润滑物联网平台和管理体系,可实现远程实时监控和诊断,实现按质换油,为设备提供全生命周期润滑服务和技术支持,最终实现服务模式转型。

1 润滑油液检测现状

润滑油液检测最早是采用离线取样,送至实验室分析的方式。这种方式准确性高,但也存在诸多不便。实验室检测设备造价高,需要专业人员操作,只能在固定的地方检测,时效性差。后来催生出便携式检测设备,取样后可及时出结果解决了时效性差的问题。但这两种方式均是离线监测,需要取样才可以检测。据统计,离线监测分析的结果有50%没有发现问题,45%显示失效即将发生,仅5%检测出严重问题[10]。油液离线检测方式越来越不能满足对现代设备长周期连续不间断的检测需求。

2011年6月,在武汉理工大学召开的在线油液监测技术专题研讨会上,与会专家学者一致认为在线监测将成为油液监测技术的主要发展方向与设备运行状态监测不可或缺的组成部分[11]。油液在线监测技术设备不停机、不解体的情况下,通过在线传感器监测润滑油液的理化指标、污染情况和颗粒信息,判断油液的使用性能[12]。对在用油的理化性能参数进行连续不间断的原位监测,根据所监测的润滑油的参数趋势变化来判定或预测系统或设备的运行工况和状态,诊断系统或设备的异常运行部件,从而有效及时避免故障或生产事故发生。油液在线监测消除了人为不确定性因素,取样和检测几乎同时进行[13],降低人工成本,特别是有些特殊环境下运作的设备取样困难大;样品避免了二次污染风险;实时读取,时效性强。

根据设备的实际工况,确定了润滑油在线监测三维六个指标体系,即理化指标、磨损指标、综合品质指标,三种指标互相补偿,能够科学合理地判定润滑油工作状态和设备磨损状态[14-15]。随着物联网技术的落地,油液在线监测已经成为可能,也逐步应用到设备管理中。

2 设备润滑物联网平台技术方案

设备润滑物联网平台(以下简称平台)主要包括采集、传输、存储、分析、展示五大核心组件,实现实时监测、预警预测、数据分析、数据整合、安全评估、应急指挥六大核心功能,见图1。

图1 设备润滑物联网平台技术架构

2.1 采集系统

(1)油液指标采集传感器。是指在设备不停止工作的情况下,在润滑油箱或者管路上,安装在线传感器对油品的理化指标进行连续的采集,根据油品指标变化对设备运行进行判断或预测。这是平台的技术关键和技术难点。目前较成熟的传感器包括温度、黏度、污染颗粒、介电常数等。

(2)平台与传感器数据对接。平台通过多种通信采集规约库接收油品传感器数据,平台支持RS232/485、拨号、电台、GSM、GPRS、TCP/IP、UDP/IP等多种数据方式。可以同时采集多个不同设备的数据,进行数据集中汇总、分类和预处理,并提供对外开放数据接口,为第三方系统提供数据服务。

2.2 传输系统

基于物联网标准协议的数据传输中间件,支持分布式多节点集群架构,实现实时数据的传输、订阅、分发,消息推送、实时统计、实时在线。传输方式灵活多样,根据需要进行不同的方式。有线传输方式主要有电线载波或载频、同轴线、开关量信号线、RS232串口、RS485、USB等;近端无线传输方式主要有RF433/315M、蓝牙、Zigbee、Z-ware、IPv6/6Lowpan等,远端移动无线通信技术发展到现在,采用5G可以很方便直接与互联网通信,越来越多的设备采用移动网技术。

2.3 存储系统

存储设备可处理超量数据,高性能、易扩展,高可用,可以随时存储自定义字段。跨平台的全量数据采集,快速响应的查询功能。

2.4 分析系统

提供可视化的界面和模块拖拽与组合,构建出用于处理或分析流数据的自定义应用程序、过滤模块和逻辑流程,以满足特定应用场景需求和物联网服务需求。支持将来自数万个设备源、事件源的状态流、事件流、数据流等数据持续添加到自建的数据流中,并进行后台处理数据服务,完成对数据的记录、事件处理、统计分析、跟踪分析等灵活处理。

2.5 展示系统

实时监控分析,根据自身业务自由配置监控指标和展现形式,无论身在何处,通过大屏、电脑、手机随时监控。支持包括柱状图、折线图、饼图、散点图等常规图表,支持自定义背景块、边框、单张图片等图元,跨平台支持Windows、Andriod、Ios等主流操作系统,支持PC、手机、平板等多种终端设备的灵活配置及数据可视化。

3 利用设备润滑物联网平台实现润滑油企业服务模式转型

传统的润滑油企业是仅仅将润滑油作为商品卖到客户,而转型后的润滑油企业对客户提供的不仅是润滑产品,更是对设备的整体服务和解决方案。

设备润滑物联网平台以设备运行和润滑安全为关注点,为设备使用者主动提供及时、科学、有效的设备维护和润滑油更换建议,构建在线监控预警、线下业务处理相融合的服务体系,实现智慧润滑、按质换油,为客户设备提供全生命周期润滑服务和技术支持,见图2。

图2 设备润滑物联网平台服务模式架构

4 应用案例

2019年1月,设备润滑物联网平台项目在大庆油田油气田注水站两台离心式注水泵机组实现首次应用。两台离心式注水泵机组使用TSA32润滑油,实现对温度、黏度、含水量、污染度等理化指标24 h自动监控、分析并预警。现场和远程技术人员可通过电脑PC端观测油液状态变化,从而实现对设备润滑状态的实时监控。

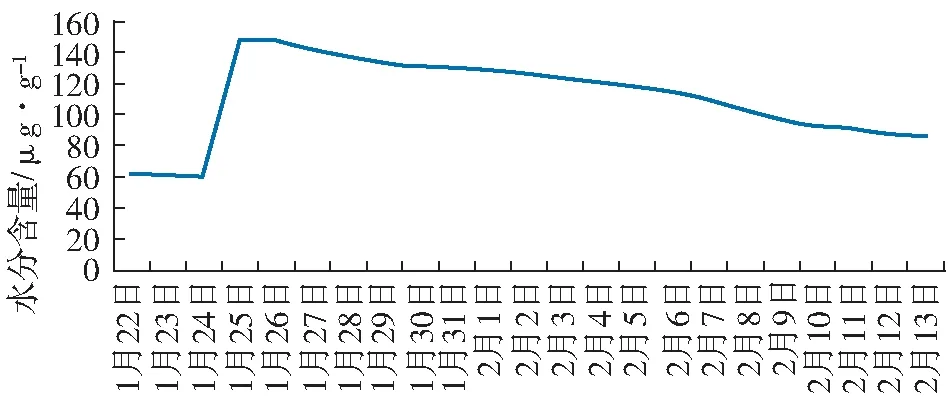

2019年1月24日,远程润滑技术服务人员通过远端监控发现水分含量高达150 μg/g,越限警戒值报警(水分正常值为60 μg/g左右,设置警戒值为80 μg/g)。当即通知设备现场,安排巡检注水泵机组,发现其中一台注水泵传动轴部位出现渗水现象。操作人员立即进行停机维护,阻止了润滑系统继续进水情况发生,并通过离心式滤油脱水机对在用油品进行持续过滤脱水。

现场持续关注监测系统水分数据变化,注水泵机组在用油品经过两周的持续脱水处理后,水分数据逐步恢复正常状态,注水泵经维修后正常运转,见图3。

图3 大庆油田注水站离心式注水泵机组润滑油箱水分含量走势

5 总结与展望

根据上文讲述,基于物联网技术的设备润滑远程服务,实现共享设备运行参数和润滑参数,对设备安全运行进行监控,有效连接设备管理者和润滑服务提供者,为设备管理者和润滑服务提供者带来双赢的局面。

5.1 设备管理者

(1)建立线上精准设备档案管理,实现精准设备管理。可准确制定大中修计划,合理采购配件和安排维修人员,减少库存成本和维修人工成本。

(2)建立线上精准油品档案管理,实现一站式润滑服务。可利用大数据分析诊断算法,优化设备换油周期,降低能耗、油品消耗。

(3)设备全部联网,建立全国设备和油品服务体系,优化生产布局。

5.2 润滑服务提供者

(1)在线监控诊断润滑油运转数据,为客户主动提供及时、科学、有效的润滑油更换建议,构建更紧密的客户关系,促进公司业务提升。

(2)实现客户拜访、润滑油更换等环节的无纸化,在线申报审批,历史记录快速查阅,语音输入、扫码/图像识别、音视频快速取证,提高工作效率。

(3)工作过程可追溯,客户评价直接反馈,督促员工认真履行工作职责,为绩效量化考核提供准确科学的数据。

(4)积累润滑油运转和问题处理大数据,为更优质的润滑油研发提供基础数据。