转炉热风切断阀损坏原因分析及修复

昌子达 黄伟 丁博

(大冶有色金属有限责任公司冶炼厂 湖北黄石 435005)

1 前言

某有色金属冶金企业转炉热风切断阀是一种偏心式气动蝶阀,其结构主要特点是阀芯传动杆与蝶板偏心,且蝶板与阀座形成的密封副偏向阀出口侧,具有结构简单、动作快、密封和安全性能好等优点。目前,该热风切断阀已超长服役,在使用过程中,存在阀座泄漏量严重超标、阀门卡死、气动附件老化、破损严重等问题,已经严重威胁到转炉的安全生产。由于采购新品价格很高,企业成本压力很大,特别是采购周期长,所以对热风切断阀进行修复是很好的选择。

2 热风切断阀结构原理及规格参数

2.1 结构原理

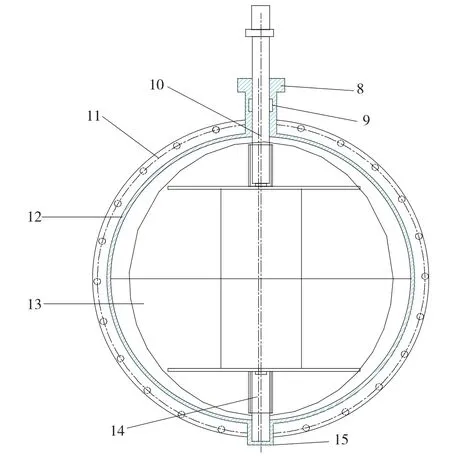

热风切断阀主要包括双气缸气动驱动执行机构系统和阀门本体系统两部分组成,双气缸气动驱动执行机构系统如图1所示。

阀门主要包括阀体、蝶板、软密封件O型环、阀座、阀芯传动杆、填料、轴套、轴衬、定位器(或限位开关)和辅助装置等零件[1]。阀座镶嵌在阀体里,并通过填料进行填充密封,阀座内表面与偏心式蝶板形成金属硬密封结构;软密封件O型环用于阀芯传动杆与阀体间的密封;阀芯传动杆和B轴由两个安装在阀体上的轴套支撑,并可以在轴套内自由转动;阀芯传动杆和B轴与蝶板之间采用螺栓紧固连接,通过螺栓将阀芯传动杆扭矩传递给蝶板,完成阀口的调节[2]。阀体结构简图如图2所示。

图1 双气缸气动驱动执行机构系统简图

图2 热风切断阀阀体结构简图

气动系统附件主要有气源、过滤减压阀、电磁换向阀、气控阀、锁止阀等组成,用来控制气缸运动方向、速度和压力等参数。

一定压力流量的气源作用在气缸活塞端面上,通过传动杆和滑块将活塞杆推力传递给拨叉作旋摆运动,从而带动驱动轴旋转,由驱动轴将力矩输出给阀芯传动杆,进而带动蝶板旋转。当活塞杆推力和弹簧弹力以及蝶板反力处于平衡时,蝶板保持所要求的开度。通过控制气缸工作压力和出口流量就可以调节蝶板开度和调节速度。

2.2 规格参数

热风切断阀用于调节转炉热风供应的流量大小,该阀口直径为800mm,驱动方式为气动,工作温度为120℃,最大开合角度为90°,主要参数见表1所示。

表1 热风切断阀主要参数表

3 热风切断阀受力及故障分析

3.1 阀口流场分析

热风切断阀主要用来调节转炉热风供应量,热风中不可避免地含有杂质,且温度高,腐蚀及冲刷性较强。在阀调节流量时,热风会对阀座、阀体、蝶板和管道产生冲刷,造成阀座局部磨损以及蝶板表面产生局部划痕及凹痕,进而使蝶板与阀座间产生缝隙,导致了阀门泄漏量的增加,在实际工作过程中,阀座和蝶板是最容易受损的位置。

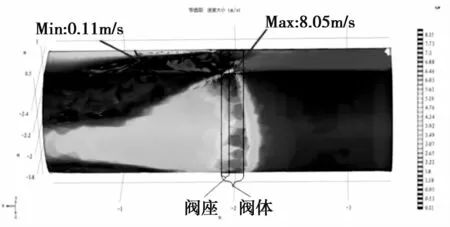

利用COMSOL数值仿真软件对热风切断阀阀板阀座流场进行分析,找到阀座、蝶板主要受损区域,为阀门的损坏机理及修复方案提供决策依据[3][4]。根据实际尺寸1:1进行建模,设定入口风速为1m/s,进出口压力差设为0.15MPa,流体设为空气,开度为30°时的速度等值云图如图3所示。

图3 热风切断阀阀口流体分析

可以看出,在阀口圆周处速度较大,越靠近阀芯传动杆顶部处,速度越大,高速流体越集中,最大速度为8.05m/s。因此,热风对阀座和蝶板外圆周表面的冲击主要集中在阀芯传动杆顶部附近的区域。

3.2 轴套受力分析

现场点检发现,阀芯传动杆与导向轴套出现咬合,引起阀门卡阻,开闭困难。由于阀门长期处于全开或全关位置,管道中的杂质从蝶板顶部阀芯传动杆与轴套的间隙进入轴套内部,造成轴套与阀芯传动杆在阀门动作时出现磨损(两者之间的间隙过小),摩擦力增加,出现阀芯传动杆和轴套卡死的情况。

按照热风切断阀的实际尺寸进行1:1建模[4],利用有限元软件来分析轴套的受力情况[5][6],设定轴套的材质为08A钢,其最大屈服强度为195MPa,其物性参数为:密度7800kg/m3、弹性模量2×1011N/m2、泊松比0.29、剪切弹性模量8×1010N/m2。

假定阀口开度为30°的情况,阀口前后压差为0.15Mpa,将以上参数作为有限元边界条件,按照图4进行轴套受力建模与网格划分,进行轴套受力分析计算,得到轴套受力云图如图5所示。

图4 轴套受力建模与网格划分图

图5 轴套受力云图

从图5中可以看出:轴套应力最大值为133.9MPa,较为接近其屈服强度195MPa,静强度安全系数仅为1.45,特别是在高温、有磨料磨损的情况下,1.45倍的静强度安全系数是远远不够的。需要提高轴套材质强度,以提高轴套耐磨性能,同时建议采用带自润滑性能的材料。

3.3 气动系统故障分析

热风切断阀在现场已连续使用了五年,气动系统存在气缸内漏,气动基本元件(过滤减压阀、电磁换向阀、气控阀、锁止阀)老化、锈蚀严重的情况。

通过分析,发现主要原因是以下几个方面,即气动密封严重老化,失去密封功能;气缸内置平衡系统失效,动作不同步,形成卡阻;气动附件日晒雨淋,由于厂区的酸雨环境,锈蚀严重;过滤器失效后,气源中含有杂质,如灰、尘、细砂等进入气缸和控制阀内部,对气缸和控制阀内部造成了严重磨损,进而加快了气动系统的损坏,造成了热风切断阀频繁故障,甚至动作失效。

4 热风切断阀修复措施

4.1 修复内容

结合上述受力及故障分析结论,需要从4个方面对热风切断阀进行修复:(1)恢复并提高阀板的精度;(2)更换阀座,改进阀座材质,提高阀座耐磨性能;(3)阀杆A、B轴和轴套换新,并改进轴套材质(提高强度和自润滑性能);减小阀门开启和关闭时的卡阻力;(4)修复气动系统,更换气动附件,提高阀动作的可靠性。

4.2 修复措施

针对上述修复内容,具体修复措施如下:

①阀板密封表面层堆焊司太来耐温耐蚀耐磨合金材料,在数控铣床上进行精加工,阀板镀硬铬,专用机床抛光,恢复并提高阀板的精度,提高阀板的耐磨性能和密封性能;

②阀座严重磨损,局部存在缺口,无法修复,需整体更换阀座,选用材质为改进型碳纤维强化聚四氟乙烯,人工研磨,从而恢复并提高阀门的密封精度;

③轴套位于阀体内部,由于轴套与阀芯传动杆完全咬合无法取出,采用氧气割掉阀芯传动杆,并使用镗床将阀体中剩余的传动杆和轴套铣掉;重新采用630系列不锈钢制作阀芯传动杆和B轴;轴套采用CU/复合材料,其屈服强度为295MPa,计算静强度安全系数提高到2.2,轴套经过低温渗流处理后,有较强的自润滑功能,改进后的轴和轴套的组合,提高了强度,改进了润滑,从而可有效减小轴套与阀芯传动杆、B轴间的磨损,延长阀门使用寿命。

④清理检查气缸全套密封圈和内置气动附件,确保气缸的整体密闭性;更换一个高效过滤减压阀,滤除气动系统气源中的水和杂质,提高气动系统的可靠性;更换破损的电磁换向阀和气控阀,恢复气动系统的控制和调节功能;更换气动系统中锈蚀的管路,并进行刷漆防锈处理。

采用上述措施,热风切断阀修复质量大幅提升,整个切断阀焕然一新。整机组装调试后,按行业标准进行耐压和泄漏量检测,修复后的热风切断阀达到并超过新品出厂设计指标。

4.3 后期使用建议

避免阀门长期处于固定工作位置,定期将阀门进行全开和全闭的动作检查,观察阀门动作是否顺畅。定期对气动系统进行点检,确保气动元件正常运行。阀门使用周期达到1.5年(最长不要超过2年)后,需要下线进行拆解维护,主要检查阀门的动作及密闭情况,更换填料、阀座、轴套和一些密封件。

5 结论

在研究某有色金属冶金企业转炉热风切断阀故障和结构原理的基础上,利用有限元软件对阀门进行仿真分析,找到了该阀损坏的主要原因,并确定了该阀具体的修复方案。该方案修复工期只有短短的十天,彻底解决了此前阀门故障,保证了安全生产的顺利进行。此外,单台修复成本仅7万元,远远小于单台采购成本28万元,该冶金企业共有12台同规格热风切断阀,采用以修代换,可节约资金252多万元,大大降低了企业设备运行成本。并且有计划的对在线使用的重点设备进行修复,利用定修时间进行逐步更换,可以减少转炉停机时间,为企业节约可观的时间和财务成本,也提高了企业设备运行管理和维修的技术水平,具有较好的推广应用价值。