浅析钢铁企业节能电气运行管理

王乐

(宁波钢铁有限公司 浙江宁波 315807)

1 前言

钢铁生产具有耗电量大、用电量高的特征,钢铁生产活动中,各类用电设备除了将电能按照一定工作效率转换为相应的机械能、热能、光能外,还伴随着一定的功率损耗,同样在企业变配电系统中,由于变配电设备的制造工艺、材料选择、技术应用等环节的差异,不同变配电设备的功率损耗也不尽相同。近年来,由于国家对电气设备运行效率等方面的要求愈发严格,新建企业已要求采用高效低耗的电气设备,而老企业也逐步在进行更新升级。

运行节电主要是根据在用变配电设备的功率损耗情况,结合企业生产特性,将变配电系统各项电气参数控制在合理范围内,来最大程度上降低企业在电能分配、传输过程中的损耗。

2 某钢铁公司变配电系统概述

2.1 主结线

某钢铁公司电力系统由地区电网引入两回220kV进线至公司内总降压变电所,经220/35kV变压器降压后供各区域变电所。各区域变再经35/10kV变压器后,将10kV电源送至各生产用户开关站。如图1所示。

2.2 主要运行参数

2.2.1 炼铁区域

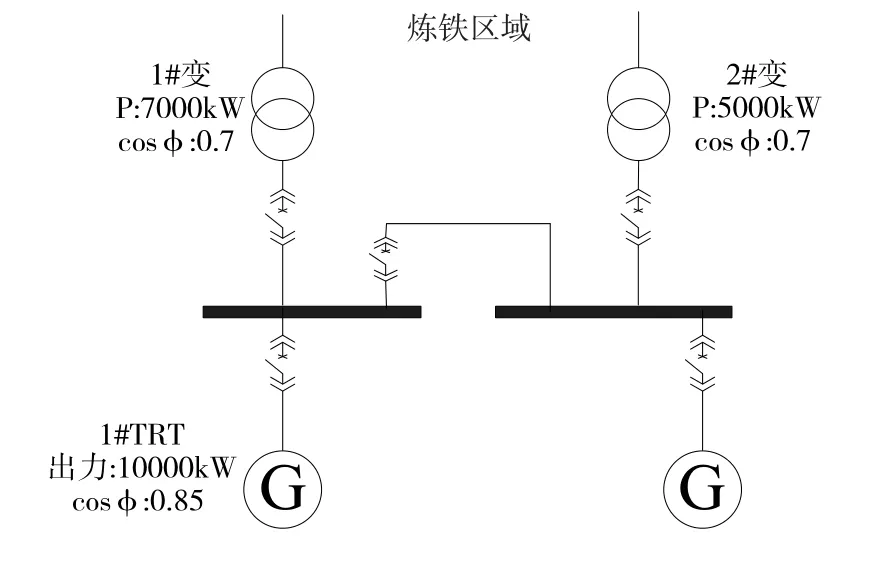

1#主变二次侧负荷约7000kW,功率因数0.7;2#主变二次侧负荷约5000kW,功率因数0.7;1#、2#TRT发电机组分别于10kVI、II段母线并网发电,各自出力约10000kW,功率因数0.85。如图2所示。

图1 某钢铁公司主结线图

图2 炼铁区域系统图

2.2.2 烧结区域

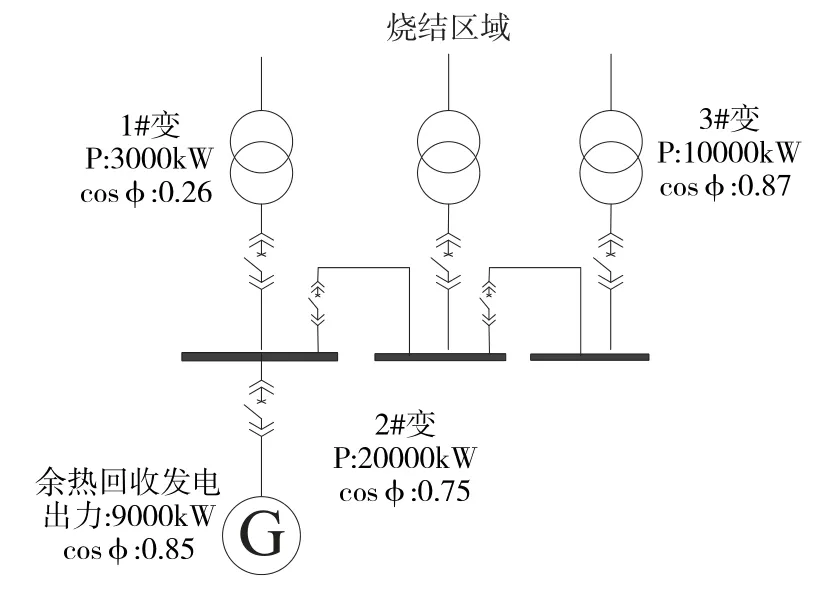

1#主变二次负荷约3000kW,功率因数0.26;2#主变二次负荷约20000kW,功率因数0.75;3#主变二次负荷约10000kW,功率因数0.87;余热回收发电机组于10kVI段母线并网发电,出力约9000kW,功率因数0.85。如图3所示。

图3 烧结区域系统图

2.2.3 焦化区域

1#主变向35kV侧反向输出7000kW,功率因数1;2#主变二次负荷约7000kW,功率因数0.76。CDQ发电机组于10kVI段母线并网发电,出力约15000kW,功率因数0.85。如图4所示。

图4 焦化区域系统图

2.2.4 各区域主变负荷系数,如表1所示:

负荷系数计算公式:

式中:β—负荷系数;

P2—变压器负载测输出功率,kW;

SN—变压器额定容量,MVA;

cosφ2—负载功率因数。

表1 各区域变压器负荷系数

对上述三个区域电气运行参数进行分析,不难发现各区域均存在功率因数偏低和变压器负荷系数偏低的问题。

功率因数低一方面会造成系统电压压降较大,给用电设备运行条件带来不利,另一方面还会降低变配电设备的供电能力,例如烧结区域变1#主变虽然仅带3000kW 的有功负荷,但其负荷系数却与3#主变带10000kW 时相同。功率因数低也会增加变配电网络中各元器件的功率损耗。

变压器负荷系数低则会影响变压器的经济运行。

不论是功率因数低还是变压器负荷系数低,均会带来较大的电能损失,在企业内部日常的电力平衡调控工作中,应在兼顾系统供电安全的前提下,予以优化调整,使企业内部电网达到安全、稳定、高效的运行目的。

3 功率因数改善

在冶金企业中,有大量的感性负荷存在,因此自然功率因数较低,老企业更加明显。在功率因数控制方面,由于供电部门对企业功率因数是有一定考核机制的,所以企业往往比较重视与供电部门

计量关口处的功率因数是否达标,而容易忽视厂内部分变配电系统中因功率因数低而造成电能损耗增加的问题,部分已经装设的就地补偿装置也疏于维护管理,未能投入运行。目前钢铁企业内部可采用并联电容器补偿装置、调整发电机无功输出、利用同步电机补偿等方法来提高功率因数[4]。

功率因数与变配电设备运行损耗的关系,在钢铁企业的变配电系统中主要反映在输电线路损耗和变压器铜损两个方面。

3.1 提高功率因数降低线路损耗

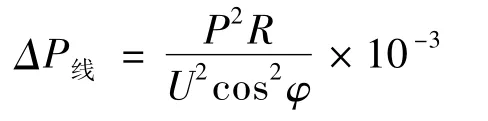

输电线路的功率损耗公式:

式中:ΔP线—输电线路功率损耗,kW;

R—输电线路电阻值,Ω/kM;

U—线电压,V;

cosφ—线路功率因数。

当输电线路系统电压、输送功率一定时,功率因数越低,则线路损耗越大[3]。

虽然理论上提高功率因数可以降低输电线路损耗,但根据钢铁企业设计规范,各区域性变电所基本都是贴近负荷中心,输电电缆长度一般不会太长,且现代化钢铁制造企业输电线路多采用电力电缆的形式,其线路电阻较低,正常运行时损耗本就不高。例如,某供原料厂10kV供电电缆,线路全长5公里,电缆线路电阻R为0.3欧,正常运行时输送有功5000kW,功率因数为0.8,利用公式求得该输电线路运行损耗仅为0.12W,将功率因数提升至0.95后,线路运行损耗仅仅只降低了0.04W。

所以不能仅从降低线路损耗的角度去考虑提高功率因数,而应将降低线路损耗和降低变压器铜损相结合,开展节电投资。

3.2 提高功率因数降低变压器铜损

变压器运行损耗主要由铁损和铜损构成,其受限于变压器的制造工艺、材料选择及绝缘结构等方面影响。铁损即变压器空载损耗,为固定损耗,与变压器负荷无关。而铜损为可变损耗,其值的大小与负荷电流的平方成正比。

在变压器负荷一定的前提下,提高功率因数可降低二次侧负荷电流,从而减少铜损[2]。

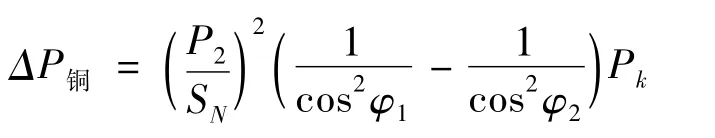

功率因数改善前后,所降低的有功功率损耗公式:

式中:ΔP铜—变压器有功损耗减少值,kW;

cosφ1—变压器原功率因数;

cosφ2—功率因数提高目标率;

Pk—变压器短路损耗,kW。

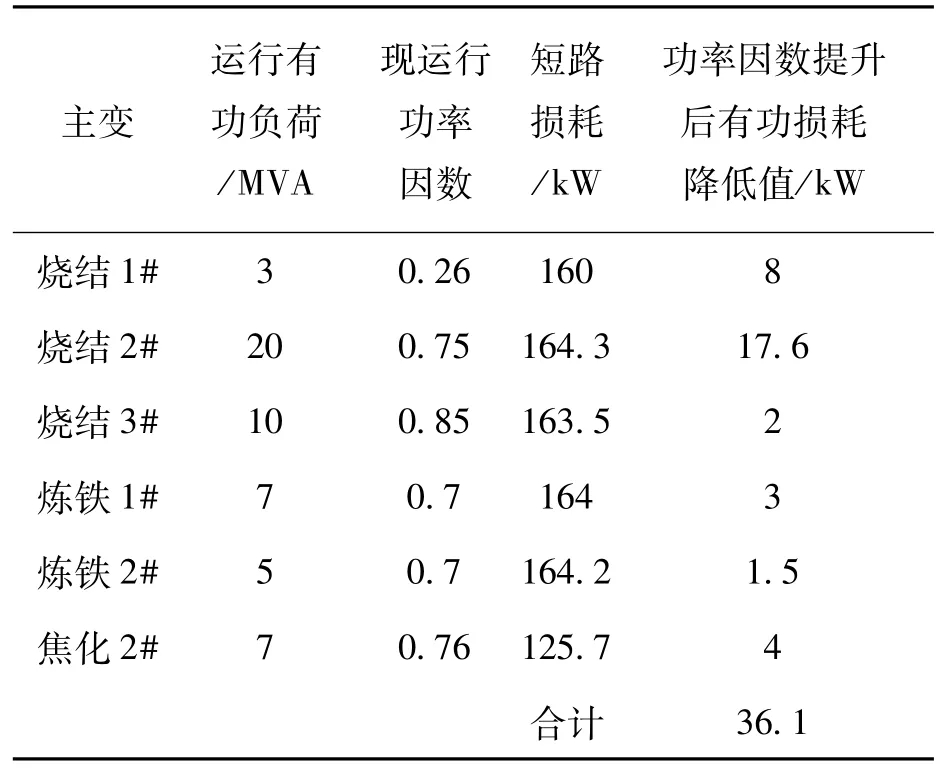

将某钢铁厂功率因数由当前值提升至0.95后各区域主变有功功率损耗变化,如表2所示:

表2 功率因数改善后有功损耗降低情况

由此可见,功率因数提高至0.95后,各变压器的有功功率损失均有所降低,6台主变合计功率损失降低了36.1kW,全年可减少有功电量31.6万kWh。

4 调整运行方式停运空载或轻载变压器

本案例中,由于烧结、炼铁、焦化区域10kV系统侧均接有自备发电机组,因此正常运行时,区域主变压器的负荷系数均不高,部分变压器常年轻载运行。此外,功率因数的提高在降低变压器及输电线路运行损耗的同时,也提高了变压器的带负荷能力,在变压器负载不变的前提下,则进一步降低了变压器的负荷系数,变压器仍不是经济的运行模式。

因此,对于“大马拉小车”,负荷系数不高的变压器应及时结合系统结线对负荷进行重新分配,停运空载或轻载变压器。

1)炼铁区域:可停运1#主变,由2#主变带10kVⅠ\Ⅱ段母线运行。

2)烧结区域:可停运2#主变,由1#主变带10kVⅠ\Ⅱ段母线,3#主变带10kVⅢ\Ⅳ段母线运行。

3)焦化区域:可停运1#主变,由2#主变带10kVI\Ⅱ段母线运行。

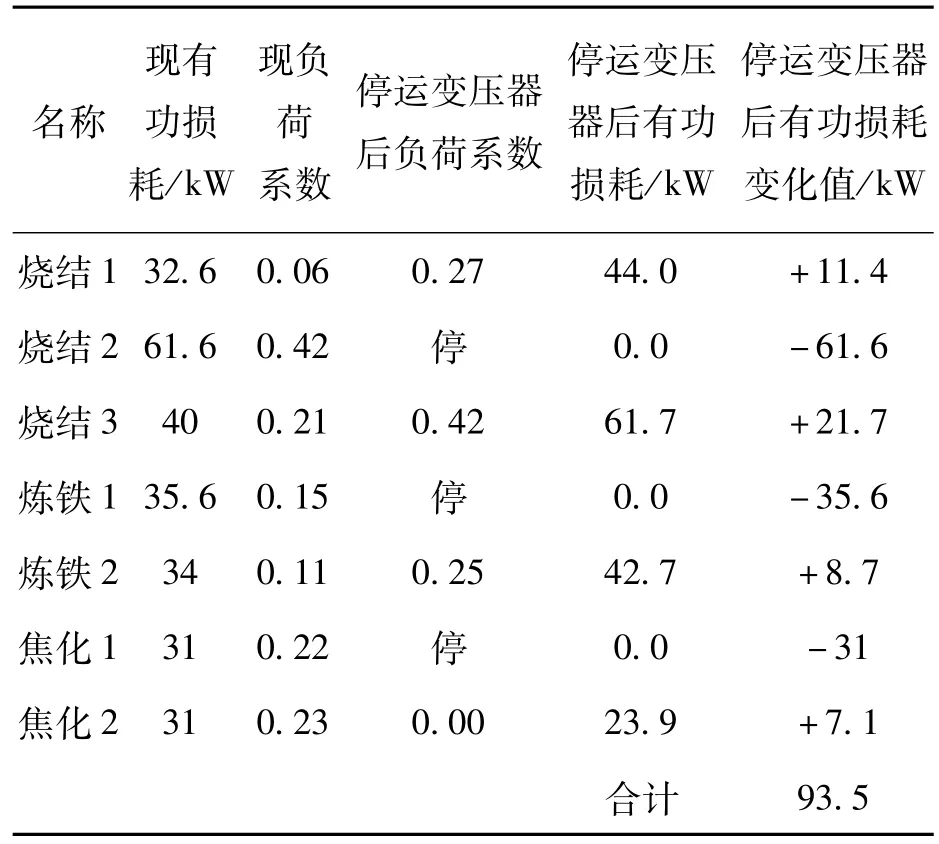

负荷调整后各区域变压器负荷系数及有功损耗变化情况,如表3所示。(现运行有功损耗按功率因数提升至0.95计算)

表3 负荷系数及有功损耗变化情况

变压器最低损失率大致发生在负荷系数0.5-0.6左右,虽然各区域主变二次负荷进行调整后,仍然没有达到变压器最经济的运行效果,但已经最大程度上降低了变压器运行损耗,据统计调整后变压器运行有功损失可减少93.5kW。全年可减少有功电量81.6万kWh。

钢铁企业在实际运行过程中,由于用电负荷等级的不同,其对供电电源的要求也不尽相同,炼铁和焦化车间等一类负荷,正常工作电源必须要有两路,且能互为备用。因此,在生产负荷的调整及空载变压器停运时,应综合考虑,制定对策。本案例中,焦化区域CDQ发电机组出力正常情况下是能满足焦化区域内用电需求的,在配置低周减载系统后,可视为一路供电电源,从而停运焦化1#主变。而炼铁区域内任何一台TRT发电机组均无法满足区域内的用电总量,如果停运一台轻载变压器,则会降低区域内的供电可靠性,故实施时应结合企业自身情况,权衡利弊后选择是否停运。

停运的变压器,企业应开展定期检查、试验工作,以确保其100%可开动率,当所在供电区域发生故障或紧急缺陷处理时,应能及时投入运行。

5 结论

在企业生产经营活动中,运行节电没有设备改造、工艺改善等方面节电效果直观、节电收益明显,往往容易被忽视,但无论多么优化的电气设计、多么优良的电气设备,在没有规范和高效的电气运行管理时,都会造成电能的浪费。因此,企业电气运行应结合企业自身的用电情况,及时调整电气运行的相关参数,提高企业内部电网中各电压等级下的功率因数,优化负荷分配,视情况退出轻载或空载变压器,使企业内部电网中的各类电气元件始终处于较经济的运行状态,从而提高企业经济效益。