浅谈如何保证灯检产品质量

(江苏奥赛康药业有限公司,江苏南京市,211100) 魏贤茹

质量是社会普遍关注的问题,一个企业要想生存和发展,必须不断提高产品质量,只有高质量意识的员工,才能创造高质量产品,不断适应社会对产品质量提出更高的要求。

公司作为制药企业,始终将产品质量作为企业发展的根本,一直秉持着质量是企业的生命原则,在质量领域不停探索提升,荣获关于质量方面的各项殊荣。近年来,公司弘扬工匠精神,用卓越管理提升企业质量,灯检工序作为注射剂药品质量生产制造过程一项重要的质量控制环节,需要对灯检操作进行严格要求,精准把控。

灯检工序,顾名思义就是在高照度条件下的药品外观质量检查,是防止不合格品漏检的重要工序。对于人工灯检工作,需要的是操作人员的耐心和细心,以及严格的工作标准。灯检工序同时也承担着对前道工序质量控制的数据收集与统计分析,通过灯检的缺陷产品类型数据分析,能够有效提高产品质量的过程控制水平。

1 现状分析

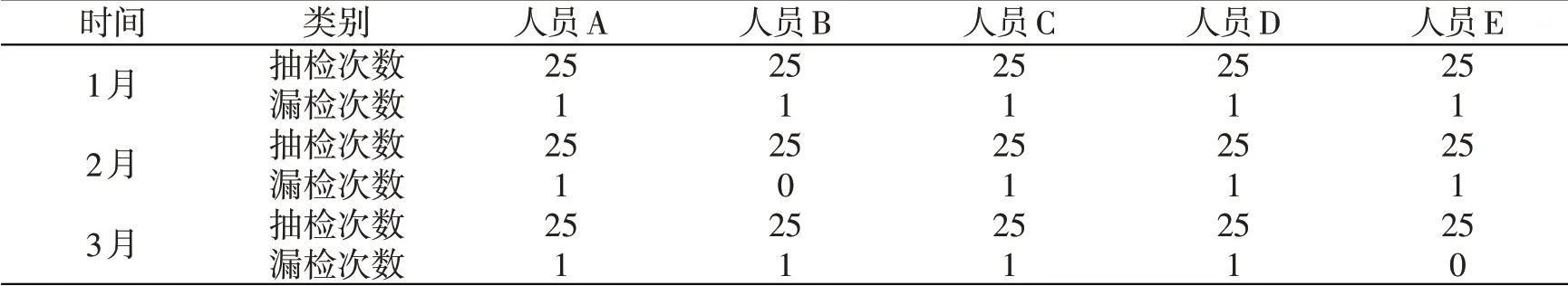

目前生产车间的灯检方法主要分为全自动灯检机自动检查和人工灯检方式。其中人工灯检方式受到人员状态、技能、持续作业能力的影响,在灯检时不能做到持续的稳定性和质量一致性。目前是通过增加管理人员不定时、不定箱抽检与复核频次来保障质量控制水平。通过对日常的灯检数据进行统计分析,发现某些批次产品(约10 万支/批)会出现部分缺陷产品判断失误的情况。通过对灯检人员操作频次进行抽检,1~3 月抽检结果统计如下表1:

根据统计数据显示,部分岗位人员存在漏检风险,易产生市场投诉,对企业造成不良影响。

2 原因分析

通过对岗位人员操作过程观察,并且对照文件要求,利用鱼骨图对相关原因进行分析:主要集中在人员手法不正确,导致存在检查盲区;不合格品样品图片库不完善,对照检查无标准图片,容易自行发挥,没有统一标准;人员培训要求不严格,工作要求标准不明确,导致员工执行不到位,自我保护意识不强。

3 控制整改措施

3.1 加强人员培训

①完善操作文件内容,对操作内容分步骤详细讲解,细化操作,操作要求要有可执行性,具有实用性,培训后定期对培训效果进行跟踪,在灯检过程中如果发现的异常废品,及时告知组员废品位置、类型和废品的灯检方法;②不定时对岗位人员灯检手法进行检查指导,开展灯检技能比赛等活动,让员工在竞技比赛的同时苦练基本功;③开展“一点课”培训方式,让每位员工都有成为培训导师的机会,由被动式学习转主动式学习的方式。

3.2 建立可视化工作标准

①收集不合格品样品,制定标准不合格品图片库,统一检测标准;②定期对图片库进行更新升级,保证资料库信息完善,并对一些特殊废品进行多次、详细、对比讲解,让样品信息深入员工心中。

3.3 强化操作要求

①岗位职责中明确岗位要求,利用车间、班组会议灌输质量意识,明确岗位职责,强调出现漏检情况严重性,针对工作指标建立细化班组考核制度;②建立班会制度,明确当天工作重点要求,对异常箱号的药品安排专人灯检,并且做好标记加大抽检力度;③质量与产量发生冲突时,以质量为主,质量第一,保证员工工作时注意力高度集中,用眼劳累时适当安排休息,劳逸结合,缓解疲劳。

4 改进结果输出

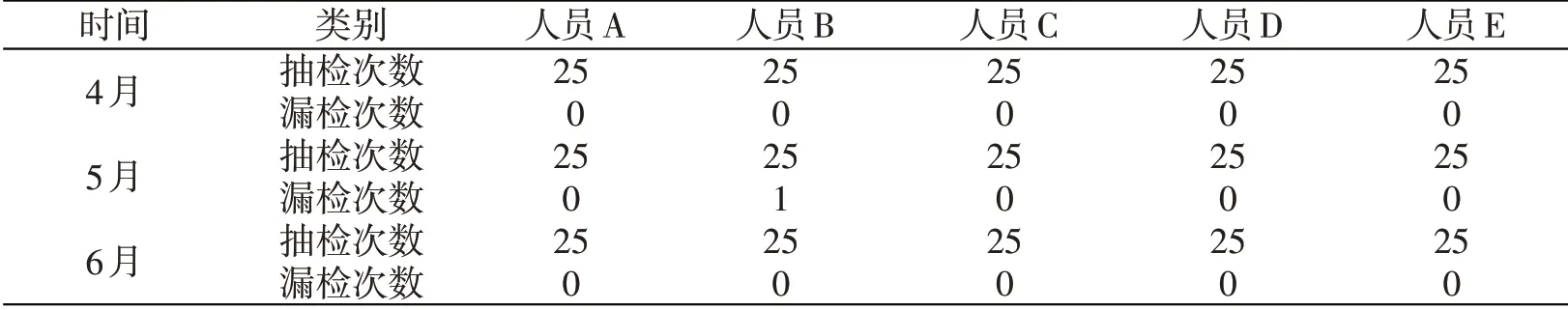

通过上述处理方法,对4~6 月灯检抽检数据结果进行统计,详细结果如表2。

表1 检查情况调查表

表2 改善后检查情况调查表

经过采取的一系列措施,二季度灯检岗位人员漏检次数大幅下降:4 月0 次,5 月1 次,6 月0 次,达到制定预期目标。

5 提升之处

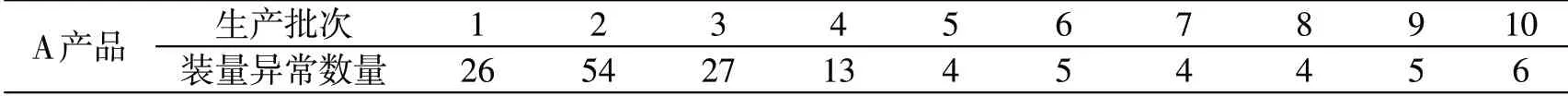

为了巩固此次质量提升成果,同时促进其他生产工序提升产品合格率,降低综合生产成本,灯检工序加大对灯检废品类别的甄别,结合灯检不合格品图片,对所有灯检废品类型进行统计分析,发现装量、撞击、次瓶导致的不合格品,在整体不合格品数量中相对较多,占比较大,针对此类不合格品异常,灯检班组协同灌装,轧盖,洗瓶岗位对相关问题进行讨论分析,各班组结合岗位特点对现有操作进行了整改。针对装量不合格品问题,灌装班组采取相关措施对装量异常进行整改。

由表3可知,通过此次整改,装量异常导致不合格品数量有效降低,从每批次26支降低至每批次平均0.6支,不仅提升了产品质量,降低产生其他质量风险,也大大提升产品合格率,节约生产成本。

表3 灌装班组对装量整改结果调查表

6 结束语

灯检岗位只是制药生产工序中普通的一道工序,通过对岗位工作的不断深入和研究,通过不合格品异常帮助其他工序发现潜在问题,不仅促进本岗位员工技能的不断提升,也让员工在思考问题的深度和广度层面不断推进,培养了员工勤于思考和善于思考的能力,对整个车间员工的集体荣誉感和责任感也是一次升华。在今后的工作中,班组会继续、积极开展“一点课”,让员工充分利用这种形式,互相学习、交流工作中的积累的经验和方法,集思广益,不断提高岗位人员的技能水平,让操作更加规范化,标准化。作为药品生产企业员工,时刻牢记药品质量是生产出来的,每位员工都要紧跟时代要求,提高自身素质,质量意识常放心中,为了人民群众的生命安全,做好本职工作。