有机硅耐高温涂料的研究进展

刘兰轩 ,汤 朋,田志强,汪 洋 ,李冬冬 ,刘秀生

(1.武汉材料保护研究所有限公司,湖北武汉 430030;2.特种表面保护材料及应用技术国家重点实验室,湖北武汉 430030;3.陆军工程大学军械士官学校,湖北武汉 430075)

0 引言

随着现代工业的不断发展,越来越多的设备需要在高温环境下服役,如高温炉、高温管道、飞机发动机、排气管等等,为了防止设备的高温氧化腐蚀,耐高温涂料应运而生。相比于使用昂贵的优质材料来抵抗高温氧化的腐蚀,在设备表面涂装耐高温涂料有很大优势,如施工简便、价格相对较低等。如今,耐高温涂料已广泛应用于航空航天、冶金、石油化工等等领域。

1 耐高温涂料的分类

耐高温涂料一般是指能长期经受200 ℃以上高温并能保持一定物理力学性能和防护作用的一类涂料。它一般由耐高温的成膜物、耐高温颜填料、溶剂以及助剂所组成。根据成膜物质的不同,耐高温涂料可以分为有机耐高温涂料、无机耐高温涂料和有机-无机杂化耐高温涂料。有机耐高温涂料的成膜物质为有机聚合物,无机耐高温涂料的成膜物为硅酸乙酯、硅溶胶、硅酸盐等等。而对于有机-无机杂化耐高温涂料,大家有两种不同的理解,一种是指以有机聚合物为成膜物,加入无机耐高温颜填料配制而成的所谓“有机-无机杂化耐高温涂料”,严格来说,这类涂料也应属于有机耐高温涂料,因为其成膜物质是有机聚合物[1-3];另一种是指同时使用有机聚合物和无机的硅类物质作为成膜物质,制得真正的有机-无机杂化涂料[4-6]。

有机-无机杂化耐高温涂料的成膜物质既有有机聚合物也有无机硅类,若配合适当可制得兼具有机涂料和无机涂料优点的新型涂料。吴春春等[7]采用水性硅溶胶与硅丙树脂复配,制备了水性硅溶胶-硅丙树脂复合金属防腐涂料,经硅溶胶改性后,复合涂层附着力较好,耐冲击性得到改善,综合性能优异。关振威等[8]以无机硅酸盐和有机硅乳液为成膜物,纳米氧化锆分散液和水性铝粉浆为耐热填料,配合防腐颜料和助剂,制备出了耐高温防腐涂料,试验结果表明,以纯无机树脂为成膜物,涂层的耐温性可达700 ℃,但防腐性能较差,耐中性盐雾时间低于24 h;以纯有机树脂为成膜物,涂层的耐温性为400 ℃,耐中性盐雾时间大于336 h;当m(无机树脂)/m(有机树脂)为2∶1时,制备的杂化纳米涂层的耐温性为700 ℃,耐中性盐雾时间为168 h,说明无机/有机树脂以合适的质量比复配,可以在提高涂层防腐性能的同时保持涂层的耐温性。

2 有机硅耐高温涂料的研究进展

2.1 有机硅树脂的结构与性能

有机硅树脂是主链为无机的—Si—O—Si—链,同时含有有机侧基的一类元素有机聚合物,其侧基可以是甲基、苯基、甲氧基、乙氧基等。有机硅树脂由于同时含有有机和无机的结构,其性质也兼具有机物和无机物各自的特性,如具有无机物的耐热性和有机聚合物的力学性能。通常有机硅树脂的取代基为苯基和甲基两种基团,当甲基含量较高时,树脂具有良好的韧性、憎水性、耐候性、耐化学试剂性、耐热冲击性以及高温时质量损失小、固化速度快的特点。适当增加苯基的含量,树脂的耐热性增强,还可提高有机硅树脂与其他树脂的相容性、与底材和颜料之间的润湿性,提高其附着力,同时固化速度减慢,贮存稳定性增加。

有机硅树脂中的—Si—O—Si—键键能比一般化学键的键能大,在高温下不易被破坏,并且紫外线也不易使其断裂,故有机硅树脂具有优异的耐高温性能和耐候性,同时,由于Si和O原子电负性差别较大,Si—O有离子化倾向,能提高Si上所连烃基的氧化稳定性;Si和O原子形成了d—pπ键,增加了键能和稳定性;硅树脂侧基受热分解后,可以生成高度交联的Si—O—Si结构,更加稳定,并且生成的Si—O—Si结构保护层能减轻对硅树脂内部的进一步破坏,硅树脂的耐热性得到进一步提高[9-10]。

2.2 有机硅耐高温涂料的研究进展

有机硅耐高温涂料的成膜树脂为有机硅树脂,一般其耐热性比改性有机硅树脂更好,但涂层的附着力和内聚强度不如改性有机硅树脂。相比于改性有机硅耐高温涂料,有机硅耐高温涂料通常具有更高的耐热范围。

德国的Mindlin等以甲基苯基硅树脂为成膜物,制备了在400 ℃可耐50 h的涂层[11]。美国Tempil公司研制出一款牌号为Pyromark2500的有机硅耐高温涂料,其成膜物为道康宁公司的DC805和DC806硅树脂,再配以耐火颜填料制得,该涂料在250 ℃固化1 h后,可于538 ℃下发生玻璃化,能耐1 371 ℃的高温,并且能经受室温~1 093 ℃循环20次[12-13]。Shimizu等以甲基硅树脂为成膜树脂,添加铝粉、MnCuOx等颜填料制成耐高温涂料,在220 ℃下固化后,涂层经500 ℃高温100 h后仍具有良好的粘接强度。日本的Sato Kaznfumi等以自制的不含羟基的有机硅树脂为基体树脂,以云母粉、TiO2、氧化铁等为颜填料,制得可耐400 ℃的耐高温涂料[14]。日本免田化学工业社以有机硅树脂为成膜物,添加硅酸盐类、铝粉以及低熔点玻璃粉等填料,制备出能耐800 ℃高温100 h的耐高温涂料[15]。杨凯等[16]以有机硅树脂为成膜物制备了一种力学性能良好、能耐500 ℃的耐高温涂料,通过正交试验确定了最佳配方:w(滑石粉)=8%,w(云母粉)=5%,w(高岭土)=20%,w(白炭黑)=5%,w(沉淀硫酸钡)=5%,w(硅灰石粉)=3%,该涂层固化后,在500 ℃、2 h的条件下无开裂和脱落。高萌等[17]以正硅酸乙酯、甲基三乙氧基硅烷、二甲基二乙氧基硅烷、苯基三甲氧基硅烷、二苯基二甲氧基硅烷以及甲基苯基二甲氧基硅烷为原料,合成了一种纯有机硅树脂,该树脂具有良好的柔韧性和耐冲击性,其涂层经400 ℃×4 h后,外观完好,无开裂、无脱落,仅有轻微黄变,热重分析表明,该树脂400 ℃时的失重率仅为2.5%,900 ℃时的失重率为26.2%。张玉忠等[18]对比分析了国内外5款有机硅树脂的耐温性,选择了耐温性较好的道康宁有机硅树脂为成膜物,加入陶瓷粉、玻璃粉、石英砂、碳化硅、滑石粉、磷酸锌等颜填料配制成耐高温涂料,并确定了颜基比为2时涂层性能较好,该涂料的固化条件为200 ℃×2 h,涂层耐冲击性50 cm、柔韧性2 mm,经受700 ℃×5 h后,涂层不起泡、不剥落。李清材等[19]以纯有机硅树脂为主要成膜物质,以炭黑和铬铁黑等为黑色颜料,以云母粉、滑石粉、沉淀硫酸钡等为填料,用硅烷偶联剂作为固化剂,制备了能耐450 ℃的黑色有机硅耐热涂料,涂层柔韧性为1 mm,附着力为1级,冲击强度达50 cm。刘宏宇等[20]在硅树脂中加入云母粉、滑石粉、金属铝粉等填料,制得可常温固化的耐高温涂料,该涂料于5 00 ℃下1 000 h无起泡、无龟裂、无脱落。王海侨等[21]分别用甲基苯基硅树脂和硅酮树脂为成膜物制得两种耐高温涂料,通过对比,选择以硅酮sn-330树脂为成膜物,加入颜填料制得的高温固化涂料,能耐700 ℃高温,通过研究每种填料对涂层耐温性能的影响,最终确定有机硅树脂、低熔点玻璃粉、铝粉、滑石粉、硅烷偶联剂的质量分别为30~50 g、20~30 g、1.5~6.0 g、10 g和1.5 g时,涂层性能最佳,其中低熔点玻璃粉作为高温粘结剂对涂层的耐高温性影响较大。王军等[22]在5种有机硅树脂中筛选出1种耐高温性能最好的甲基苯基硅树脂作为成膜物,添加防锈颜料磷酸锌和三聚磷酸铝,以及石墨粉、炭黑、硅烷偶联剂,制备了一种能室温固化的耐450~500 ℃高温的涂料,同时,该涂层还具有良好的耐磨性。

虽然有机硅涂料的耐温性能、耐候性能优异,但大多数需要高温固化,这增加了大面积施工的难度,而且其附着力相对较差、力学强度不足、耐化学试剂和溶剂性能也欠佳,而很多常用的有机树脂正好在这些方面具有较好的性能,故多采用有机树脂对有机硅树脂进行改性,使其兼具有机树脂和硅树脂的优异性能。

3 改性有机硅耐高温涂料的研究进展

近年来,对有机硅耐高温涂料的改性方法主要有2类:一是对有机硅树脂进行改性,提高成膜树脂的耐热性;二是研究新的耐高温机理,使用新的耐高温颜填料。

以其他树脂改性有机硅树脂,一般会降低有机硅树脂的耐热性和耐候性等性能,但同时可提高有机硅树脂的耐溶剂性、附着力和内聚强度等性能。总体上,改性树脂的综合性能介于有机硅树脂和有机树脂之间。目前,在耐高温方面用于改性有机硅的树脂主要有环氧树脂、聚酯树脂、聚酰亚胺树脂以及酚醛树脂等等。改性的方法有两种:一是物理改性,即物理共混,有机树脂和有机硅树脂之间一般不发生化学反应,只是简单的混合,由于有机硅树脂表面能较低且溶解度参数与其他树脂差别较大,二者的相容性较差,物理改性效果一般不理想;二是化学改性,即通过化学反应将有机树脂引入有机硅分子链中,从而达到分子级别的相容,通过控制有机树脂的加入比例与合成工艺,可获得综合性能较好的改性产物。

3.1 环氧改性有机硅耐高温涂料

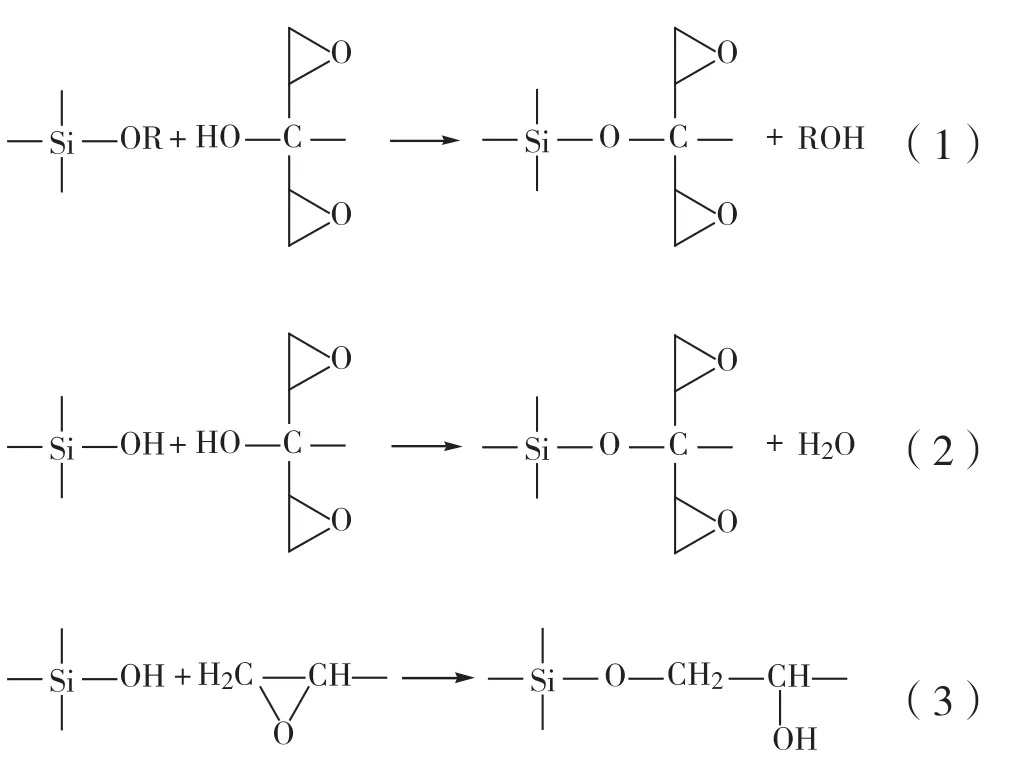

环氧树脂中含有环氧基和苯基,其本身的附着力较高,耐溶剂性较好,但较脆,以有机硅树脂改性后可提高其柔韧性并改善有机硅树脂的附着力和耐溶剂性。典型的化学改性原理是有机硅树脂中的烷氧基(硅羟基)和环氧树脂中的官能基(羟基或环氧基)反应,方程式如图1所示[23]。

图1 环氧改性有机硅树脂的反应原理Figure 1 Reaction principle of epoxy modified organosilicon

龚娇龙等[24]以氢化双酚A型环氧树脂为成膜物,以含有氨基的有机硅树脂为固化剂,配以紫外光吸收剂、钛白粉以及其他助剂,制备了一种高耐候环氧改性聚硅氧烷涂料,该涂料具有优良的附着力、耐候性以及防腐蚀性能。庞玉宁[25]以CH3Si(OC2H5)3、(CH3)2Si(OC2H5)2、C6H5Si(OC2H5)3为原料制备了有机硅树脂,最高耐温可达520 ℃,然后用环氧树脂E-20对其进行改性,通过对改性工艺的探究发现,当有机硅树脂和环氧树脂的质量比为1∶1、反应时间为3 h、反应温度为150 ℃时,环氧改性有机硅树脂的综合性能优良,耐温可达450 ℃以上。以改性树脂为成膜物制备了涂料,对其进行耐高温及防腐蚀性能测试,结果表明,涂层在350 ℃下2 h无明显变化,具有良好的耐高温防腐性能。Zhu H等[26]以双酚A环氧树脂(E-20)和自制有机硅树脂为原料,在180~190 ℃共聚2~3 h,合成了一种室温固化的环氧树脂改性有机硅树脂,并详细研究了有机硅树脂与E-20的配比、反应温度、反应时间等因素对其耐热性、相容性等的影响。结果表明,当有机硅树脂与E-20的质量比为3∶7时,环氧改性有机硅树脂的溶解性能和粘接强度最佳。FTIR显示,环氧树脂上的羟基与有机硅分子链上的乙氧基发生了反应,而环氧基没有发生开环反应。以该环氧改性有机硅树脂为基体,片状铝粉为耐高温填料,聚酰胺650为固化剂,WD-50偶联剂为固化促进剂,制备了性能优良的耐高温涂料。其涂层可耐600 ℃高温,附着力达到1级。SEM分析表明,—Si—O—Si—和Al在高温下发生的反应改善了涂层的耐高温性能。郑泽禹等[27]以氨基硅油改性环氧树脂制得无溶剂环氧有机硅清漆,红外光谱显示,改性树脂结构中含有Si—O和Si—C键,表明改性成功。对改性树脂清漆进行了基本力学性能、耐热性、防腐性能等的测试,结果表明,当环氧树脂与氨基硅油的质量比为8∶2时,和未改性环氧树脂相比,涂层的水接触角、柔韧性、耐冲击性以及低频阻抗值均有上升,热失重为50%时的分解温度由387 ℃提升至428 ℃,硬度由2H降低至H,表明改性树脂性能较好。吕映等[28]以硅酮有机硅树脂和环氧树脂(E-12)为成膜树脂,同时以有机硅树脂(VN-203)和酚类固化剂为交联剂,并添加硅微粉、滑石粉、含硼玻璃粉、锰铁黑、硅烷偶联剂、流平剂等,制得一种耐高温有机硅/环氧树脂粉末涂料,并研究了各组分的用量对涂层耐温性的影响,结果表明,当各组分质量占比分别为:有机硅树脂45%、环氧树脂15%、含硼玻璃粉10%、滑石粉3%、硅烷偶联剂0.9%、流平剂0.7%时,涂层的综合性能较好,可耐600 ℃高温1 h。李霞等[29]采用热失重法对比了环氧改性有机硅树脂HG-43和SH-023-7的耐温性能,选择耐温性更好的改性HG-43为成膜树脂,以低分子650聚酰胺树脂为固化剂,添加硅烷偶联剂、空心玻璃微珠、云母粉、钛白粉以及复合型阻燃剂,制备了常温固化环氧改性有机硅耐高温涂料,并研究了树脂含量对涂层性能的影响,结果表明,当m(HG-43)=30%、m(空心玻璃微珠)=18%、m(复合阻燃剂)=9%时,涂层的综合性能较好,附着力2级,硬度达4 H,氧-乙炔线烧蚀率为0.278 mm/s,质量烧蚀率为0.075 8 g/s。

3.2 聚酰亚胺改性有机硅耐高温涂料

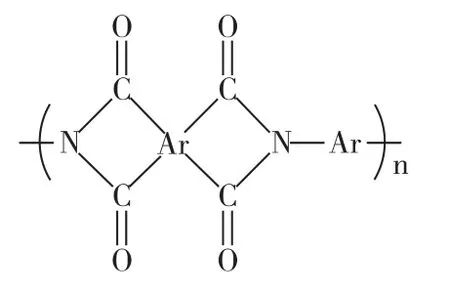

聚酰亚胺是分子结构单元中含有酰亚胺基团的聚合物。聚酰亚胺具有不亚于有机硅树脂的优异耐热性,同时还具有较好的耐辐照性、电绝缘性,其分子结构的一般通式[30]如图2所示,其中Ar为芳基。

图2 聚酰亚胺的结构单元Figure 2 Structural unit of polyimide

由于聚酰亚胺本身具有较好的耐热性,以其改性可以提高有机硅树脂的耐热性,并可以改善聚酰亚胺难以加工的特性。

姜海健[31]等研究了一种低温合成聚酰亚胺改性有机硅的方法,合成工艺条件为:合成温度0~5 ℃,反应时间1 h;亚胺化温度150 ℃,反应时间24 h,热失重分析表明,527.5 ℃时残重比为89%,表明改性有机硅树脂具有较好的耐热性。万彬[32]等研究了玻璃涂料用有机硅改性聚酰亚胺树脂的合成,合成了3种有机硅改性聚酰亚胺树脂,红外光谱分析表明改性成功,热重分析表明,3种改性树脂5%失重的温度超过450 ℃;对合成工艺的研究表明,氨基封端硅烷的延迟加入可提高反应的稳定性,硅烷的分批次加入可使反应平稳进行,避免出现凝胶化,加入β-(3,4-环氧环己基)乙基三甲氧基硅烷或正硅酸乙酯均可提高成膜附着力,硅烷的引入将纯聚酰亚胺的硬度由HB提高至3H。

3.3 酚醛树脂改性有机硅耐高温涂料

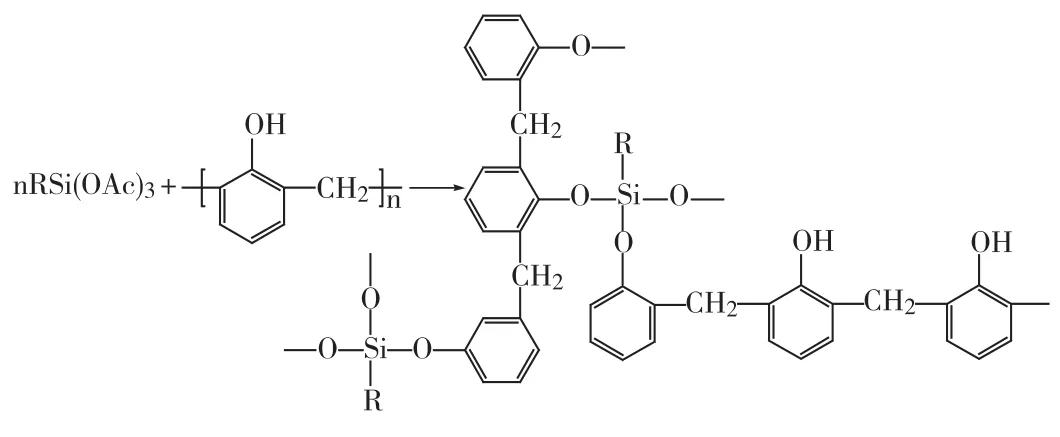

酚醛树脂是最早实现工业化的人工合成树脂。酚醛树脂具有较好的力学强度、电绝缘性以及耐溶剂性,同时还具有良好的耐热性,可用于制作耐火隔热材料。酚醛树脂改性有机硅树脂的原理如图3所示,其中R为甲基或苯基。

图3 酚醛树脂改性有机硅树脂的原理Figure 3 Principle of phenolic resin modified silicone resin

邓丰等[33]用二甲基二氯硅烷(DMS)对腰果酚醛聚合物(CF)进行改性,制备了一种有机硅改性腰果酚醛聚合物涂料(CF—Si),红外和紫外分析表明,有机硅与酚醛树脂中的酚羟基产生了化学键合,表明改性成功。对改性工艺进行了研究,确定当CF与DMS的物质的量比为12.5∶3,反应时间为25 min时,制备的CF—Si涂层的硬度为2 H、附着力为2级、光泽度为128%、耐冲击性为45 cm,柔韧性为1 mm且具有很好的热稳定性。

3.4 聚酯改性有机硅耐高温涂料

董晓娜等[34]首先以甲基三乙氧基硅烷、二苯基硅二醇和乙烯基三乙氧基硅烷为原料制备了含羟基和乙氧基的有机硅中间体,然后将其添加到含羟基的不饱和聚酯中间体中进行缩聚反应。红外分析表明,有机硅树脂的分子结构成功引入到不饱和聚酯树脂分子链上,热重分析表明,有机硅改性后的不饱和聚酯树脂的起始分解温度由295 ℃上升到了340 ℃,树脂的耐热性能得到了显著提高。对有机硅改性前后不饱和聚酯的体积电阻率和吸水率进行了测试,结果显示,有机硅的引入不但可以提高不饱和聚酯的耐热性能,还可以改善其电性能和防水性。

3.5 聚氨酯改性有机硅耐高温涂料

周华利等[35]先通过逐步加成聚合反应制得端异氰酸酯预聚体,然后用二甲基硅油对预聚体进行改性,制得有机硅改性聚氨酯阻燃涂料,结果表明,相比未改性的聚氨酯涂层,改性后涂层的附着力、冲击强度、耐水性、耐酸性以及耐碱性都有提高,热重分析表明,有机硅改性聚氨酯涂层的起始分解温度为263.45 ℃,50%热失重的温度为353.45 ℃,热反应终止温度为725.12 ℃;而未改性聚氨酯涂层的起始分解温度为238.78 ℃,50%热失重的温度为335.56 ℃,热反应终止温度为535.34 ℃,说明该有机硅改性聚氨酯涂料具有良好的耐热性与阻燃性。郭斌等[36]以含羟基有机硅树脂为基体树脂,加入钛白粉、云母粉、石英粉、三氧化二锑、空心玻璃粉、铝粉等耐热颜填料制成涂料A组分,然后以多异氰酸酯为固化剂B组分,制备了可常温固化的聚氨酯改性有机硅耐高温涂料,其涂层附着力为1级、柔韧性为1 mm、冲击强度达50 cm,并且耐温700 ℃×1 h后涂层不起层、不脱落、不起泡。

3.6 丙烯酸树脂改性有机硅耐高温涂料

丙烯酸树脂与有机硅树脂一起改性,不仅可提高丙烯酸树脂的耐候性、耐热性、耐沾污性和耐水性,也可提高有机硅树脂的粘接性和力学强度。由于物理共混改性易分相,且改性效果差,所以基本采用化学改性。化学改性一般有3种方法:缩聚法、自由基共聚法和硅氢加成法。缩聚法是将含活性端基(如羟基、烷氧基)的有机硅中间体与含有活性端基(如羟基、异氰酸酯基等)的丙烯酸树脂进行缩聚,脱去小分子而形成丙烯酸改性有机硅树脂;自由基共聚法是将带有碳碳双键的有机硅单体与丙烯酸酯单体进行共聚反应;硅氢加成法是在催化剂作用下,将含Si—H键的有机硅中间体与含碳碳双键的丙烯酸树脂中间体进行加成反应[37-40]。

周荣华等[41]以热固性丙烯酸树脂和有机硅树脂为基体树脂,以氨基树脂为固化剂,加入滑石粉、氧化铁红等颜填料以及各种助剂,制得一种低成本有机硅改性耐高温涂料,该涂料需在180 ℃下固化30 min,固化后的涂层具有良好的力学性能,并且耐250 ℃高温72 h后不起泡、不脱落,仅有轻微变色。RodriGuez R等[42]采用微乳液聚合法制备了一系列高固含量的有机硅改性丙烯酸树脂乳液,研究结果表明,涂层的疏水性、耐水性和热稳定性均随改性树脂中有机硅含量的增加而增加,热重分析表明,随有机硅含量的增加,涂层热分解温度上升,具有最大失重速率时的温度也升高。

3.7 醇酸树脂改性有机硅耐高温涂料

醇酸树脂改性有机硅的化学原理一般是有机硅树脂中的烷氧基、羟基或者羧基和醇酸树脂中的羟基反应脱去小分子醇或水生成Si—O—C结构。以醇酸树脂改性有机硅树脂,可降低有机硅树脂的成本,改善有机硅树脂的附着力和常温固化性能,并提高醇酸树脂的耐热性、耐候性和耐水性。醇酸树脂改性有机硅树脂由于耐热性稍差,主要用于常温固化的耐候涂料和防腐涂料[43-45]。

Karim A F A等[46]以邻苯二甲酸酐、2-乙基己酸、三羟甲基乙烷和苯基乙氧基聚硅氧烷制备了醇酸树脂改性有机硅树脂,并讨论了有机硅树脂和醇酸树脂的合适配比。结果表明,有机硅树脂中乙氧基含量为15%~25%、改性树脂中有机硅含量在50%~60%、二元酸与一元酸的比例接近2时,改性树脂的综合性能较好。研究表明,一元酸是醇酸树脂中耐热性最差的部分,其链长对改性树脂的性能有明显影响,一元酸链长越大,改性树脂柔韧性越好,热分解越容易,树脂的保光性越差,热寿命越短。用不同的二元醇替代三羟甲基乙烷,随着二元醇链长的增加,树脂弹性增大,热稳定性降低;含有不同结构邻苯二甲酸异构体的改性树脂耐热性也不同,含有邻苯二甲酸酐的树脂在260 ℃时开始出现失效;含有对苯二甲酸的树脂在285 ℃时表现出类似的失效;含有间苯二甲酸的树脂表现出较好的热稳定性,在230 ℃、260 ℃和285 ℃下均能连续经受100 h,同时保持膜的完整性,光泽度80以上,具有良好的附着力、耐碱性和耐溶剂性,并有一定的柔韧性。

3.8 氟改性有机硅耐高温涂料

对氟改性有机硅耐高温涂料的研究不多,因为含氟树脂成本较高,并且有机硅树脂本身耐热性也较优异,改性后效果不理想。但是,对于高温环境中的防腐蚀,氟改性有机硅耐高温涂料具有明显优势。

乌学东等[47]研制出一种氟硅改性有机硅环氧树脂粉末涂料,其具有良好的耐高温性能和耐沾污性能,可在500 ℃环境下使用,并且其在常温下对水的静态接触角可达100°,该涂料包括以下组分(按质量分数计):氟改性甲基丙烯酸环氧树脂20%~60%、有机硅树脂5%~40%、气相纳米二氧化硅0.1%~2%、耐高温填料10%~50%、耐高温颜料1%~15%以及流平剂0.5%~3%。

李英妮[48]研制出一种氟硅耐高温涂料,先以1053有机硅树脂和HLR-1型四氟树脂按质量比1∶1共计100 g为基体树脂,按正交设计加入不同配比的钛白粉、滑石粉、云母粉、硅灰石和氧化铁红5种颜填料制成涂料,以涂层耐热性为主要指标,确定出颜填料的最佳用量为钛白粉15 g、滑石粉10 g、云母粉8 g、硅灰石4 g、氧化铁红16 g,然后以此为基础,加入不同比例的一共100 g的有机硅树脂和四氟树脂以确定硅树脂和氟树脂之间的最佳比例,结果表明,有机硅树脂和四氟树脂质量比为1∶1时,涂层综合性能较好,280 ℃下涂层不起泡、不开裂、不脱落;275~25 ℃、20个循环,涂层完好。

3.9 多种树脂共同改性有机硅耐高温涂料

单一树脂改性有机硅树脂可能达不到理想的效果,采用多种树脂同时改性有机硅树脂,可集多种树脂优点于一身,制得综合性能较好的树脂。

张军科等[49]研制了一种耐热环氧/有机硅/酚醛树脂涂料,首先采用自制的含烷氧基有机硅低聚体改性含羟基E-20环氧树脂,改性工艺为150~170 ℃反应4 h以上,然后以改性树脂为基体树脂,加入铝粉浆、助剂,以及固化剂酚醛树脂后搅拌均匀即得涂料成品,该涂料需在150 ℃下固化1.5 h,研究了有机硅加入量对涂层硬度和耐热性的影响,结果表明,随着有机硅含量的增加,涂层硬度下降,耐热性能上升,当有机硅树脂和环氧树脂质量比为1∶1时,涂层力学性能较好且耐热500 ℃×2 h不开裂。汤志刚[50]以酚醛环氧树脂改性有机硅树脂制得酚醛环氧有机硅,采用IR、SEM、DSC、TGA等表征了树脂结构、形貌和耐热性,以改性树脂的耐热性和防腐性能为依据探讨了其改性工艺,并确定了以低相对分子质量聚酰胺为固化剂,颜基比为0.4~0.5时,制得的酚醛环氧有机硅涂料具有较好的力学性能和耐高温防腐性能。方倩等[51]研制了一种酚醛环氧改性有机硅树脂防腐耐温涂料,先以带环氧基团的酚醛环氧树脂改性含羟基有机硅中间体得到酚醛环氧有机硅树脂,然后以改性树脂为基体,加入颜填料和固化剂制得涂料,当酚醛环氧树脂与有机硅树脂质量比为40∶60时,改性树脂的综合性能较好,以腰果油改性胺为固化剂,颜基比为1.4∶1,各颜填料占总颜填料的质量分数分别为云母氧化铁39%、三聚磷酸铝10%、沉淀硫酸钡39%、白炭黑11%时,涂层具有较好的耐高温防腐性能。

3.10 其他改性有机硅涂料

其他改性有机硅涂料的方法包括:在有机硅树脂分子链中引入B、Ti、Zr等元素,形成键能更大、耐热性更好的B—O、Ti—O、Zr—O键,从而提高有机硅树脂的耐热性;以倍半硅氧烷和聚硅氮烷改性有机硅树脂,提高其耐热性;在有机硅树脂中引入金刚烷、苝、芘、芴、碳纳米管等高热稳定性的结构来提高树脂的耐热性。

Zhang A等[52]以硼改性有机硅树脂为基体树脂,玻璃鳞片为填料,二氧化钛为颜料,硅烷偶联剂为添加剂,制备了一种可耐550 ℃高温、耐盐雾时间长达168 h的高耐热耐腐蚀涂料。对工艺和配方的研究表明,颜基比为0.3∶1,其中玻璃鳞片占75%,KH-560占涂料总量的2.1%,颜填料研磨2 h,再高速分散涂料2 h时,涂层具有最佳的综合性能。张翠梅等[53]以自制梯形聚甲基倍半硅氧烷、梯形聚苯基倍半硅氧烷、TiO2、滑石粉、石英砂、PTFE树脂、环氧树脂等为原料制成有机硅耐高温涂料,涂层于180 ℃固化2 h后进行性能测试,结果表明,涂层水接触角达120.7°。耐热性分析表明,涂层经650 ℃、10 h后无开裂和脱落,只是颜色略微变灰;差热天平仪分析表明,涂层在500 ℃时失重率为4.09%,600 ℃时失重率仅12.0%,说明以两种倍半硅氧烷为基料制备的涂料具有良好的耐温性能。侯红霞[54]以C6H5Si(OC2H5)3、CH3Si(OC2H5)3、(CH3)2Si(OC2H5)2为原料,以钛酸丁酯作为钛源,经部分水解、缩合反应合成了含活性乙氧基的含钛有机硅树脂,研究表明,当反应物中钛原子和硅原子物质的量之比为1∶4时,所合成的含钛有机硅树脂耐热温度可达450~500 ℃,用其改性端羟基饱和聚酯树脂,以封闭型聚异氰酸酯为固化剂,当含钛有机硅树脂和聚酯树脂的质量比为1∶1时,涂层的耐热温度可达400 ℃。

4 结语

有机硅耐高温涂料具有较好的耐热性和耐候性,已广泛应用于各个行业。有机硅涂料通常需要高温(150~250 ℃)固化,改性有机硅涂料可实现常温固化,但会在一定程度上牺牲涂料的耐高温性。如环氧有机硅树脂可以胺类固化剂固化,聚氨酯改性有机硅树脂可以异氰酸酯固化或湿气固化等等。现阶段对有机硅耐高温涂料的研发多集中于其耐高温性能,对力学性能,如柔韧性、附着力等还需进行改善。如何平衡有机硅涂料的耐高温性、常温固化和力学性能这三者之间的关系是今后研究的重点。

另外,随着人们环保意识的增强,以及环保法规越来越严格,有机硅耐高温涂料将逐渐朝着水性化、高固体分、无溶剂化方向发展。