一种有机硅改性真石漆用乳液的合成及应用

毛雄伟,梁金卫,卢 益,耿立滨,金 芳 (浙江科力森化学有限公司,浙江上虞 312369)

0 引言[1-3]

真石漆主要是由丙烯酸类高分子聚合物、天然彩石砂及相关助剂制成,干结固化后坚硬如石,看起来像天然真石一样,具有天然真实的自然色泽,给人以高雅,和谐,庄重之美感,适合用于各类建筑物的室内外装修。特别是用于曲面建筑物的装饰,可以收到生动逼真,回归自然的功效。真石漆具有防火、防水、耐酸碱、耐污染、无毒、无味、粘接力强,永不褪色等特点,能有效地阻止外界恶劣环境对建筑物的侵蚀,延长建筑物的寿命。真石漆具有良好的附着力和耐冻融性能,特别适合在寒冷地区使用。由于真石漆主要应用于户外外墙,因此对乳液的耐水性有着极高的要求,本研究采用键能较高、表面能较低的有机硅单体改性苯乙烯/丙烯酸酯乳液,制备出耐水性、耐候性极佳的真石漆用硅丙乳液。

1 试验部分

1.1 试验原料

丙烯酸丁酯(BA)、甲基丙烯酸甲酯(MMA)、苯乙烯(St)、甲基丙烯酸(MAA)、交联单体(AM)、有机硅单体(KBM-503)、过硫酸铵(APS)、乳化剂(SR-10、ER-10、COPS-1)、去离子水。

1.2 乳液制备

采用半连续乳液聚合法,先进行预乳液的制备,在乳化釜中加入乳化剂、去离子水后进行高速搅拌,待乳化剂完全溶解后,加入单体,高速预乳化20 min,取出5%做种子乳液备用。在反应釜中称入去离子水和乳化剂后进行升温,当温度升至82 ℃时,初加种子预乳液,1 min后初加引发剂,当温度回升至最高值开始下降时开始滴加预乳液,并同时平行滴加引发剂,控制反应温度在82~85 ℃,滴加时间1.5 h,滴加预乳液剩余20%时,加入有机硅单体混合滴加1 h,滴加结束后保温1 h,降温至75 ℃,加入氧化还原引发剂,保温30 min,随后降温,调节乳液pH至8.0,过滤、出料。

1.3 乳液主要参数测定

1.3.1 固含量

用分析天平称取1 g左右乳液在已去皮的表面皿中(称3片,精确至0.000 1 g),放置在150 ℃烘箱中烘20 min后,在干燥器中冷却10 min后称重,取平均值,计算乳液固含量。

1.3.2 玻璃化转变温度(Tg)的测定

取15.0 g待测样品倒入5 cm×5 cm的纸盒中,在150 ℃烘2 h后,取样10 mg,在METTLER TOLEDO(梅特勒-托利多)差热扫描量热仪上测其Tg,升温速率10 ℃ /min,N2保护,温程-20~60 ℃。

1.3.3 粒径测定

在100 mL小烧杯中称取待测乳液试样0.01 g,以1 500倍去离子水稀释。用马尔文激光粒度分析仪测试样品粒径,试验温度为25 ℃,时间3 min。测量3次,取平均值。

1.3.4 凝胶率测定

试验结束后,过滤收集凝聚物,在105 ℃烘干至恒重,凝聚物总量占加入单体总量的质量分数即为凝胶率。

1.3.5 真石漆性能测试

按照JG/T 24—2018《合成树脂乳液砂壁状建筑涂料》测试真石漆在容器中的状态、施工性、低温稳定性、干燥时间、涂膜外观、耐水性及粘结强度等性能。

2 结果与讨论

2.1 有机硅改性丙烯酸酯乳液工艺的确定

丙烯酸酯组分是有机硅改性丙烯酸酯乳液的主要成分,而不同的乳液聚合工艺对乳液的性能有着很大的影响。常规的乳液聚合方法有间歇法、半连续、全连续、预乳化工艺和后补加乳化剂及种子乳液聚合等。对丙烯酸酯类乳液聚合,聚合工艺不同,所得产品的性能及转化率也不尽相同,因此要根据乳液的不同性能要求选择合适的聚合工艺。采用预乳化工艺可以使单体混合均匀,有利于聚合反应的正常进行,同时也可以提高乳化剂在乳胶粒表面的吸附率,从而使得体系更加稳定,很好地控制体系的粒径分布。半连续的聚合工艺可以很好地控制聚合反应速率及放热率,使温度恒定和反应平稳进行。基于此,本研究采用半连续的预乳化聚合工艺。

2.1.1 反应温度的确定

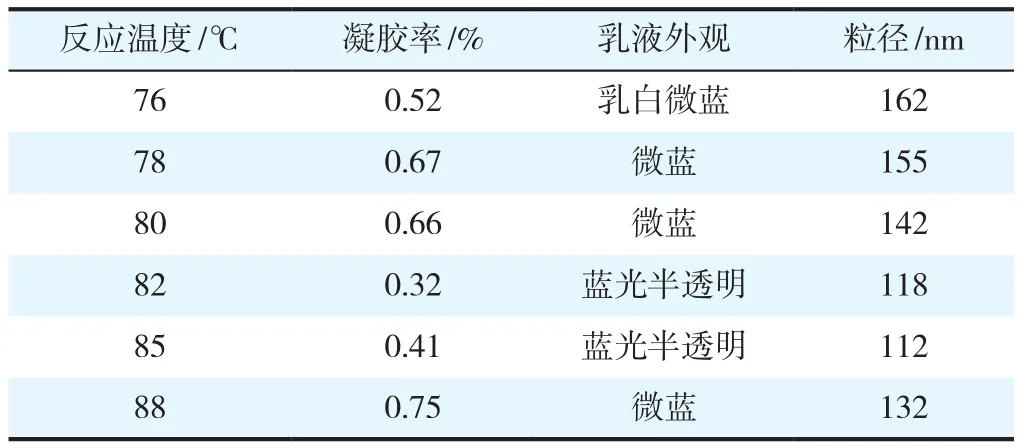

聚合反应的温度对聚合速率及产品性能有着重要影响,为确定最佳的聚合温度,分别在76 ℃、78 ℃、80 ℃、82 ℃、85 ℃、88 ℃下,用同一配方以及相同的聚合工艺(半连续预乳化)制备有机硅改性丙烯酸酯乳液。通过对乳液外观、粒径、凝胶率的测试,确定最佳反应温度,结果见表1。

表1 不同反应温度对乳液性能的影响Table 1 Effect of different reaction temperature on emulsion properties

从表1中可以看出,随着反应温度的升高,乳液聚合速率也进一步加快,反应温度在76 ℃时,乳液外观呈乳白状,当温度达到82 ℃时出现明显的蓝光,这是由于在引发剂浓度一定时,自由基的生成速率随着反应温度的提升而变大,生成的乳胶粒的数目也在增加,所以乳胶粒粒径变小,出现明显的蓝光。但反应温度过高会造成体系的不稳定,凝胶率增大,最佳反应温度控制在82~85 ℃之间。

2.1.2 有机硅加料方式的确定

通过将不饱和的有机硅偶联剂与丙烯酸酯类单体进行乳液共聚,以此来提高丙烯酸酯类乳液的耐水性是目前对丙烯酸乳液进行改性的主要方法。KBM-503因具有反应活性高、固化速率快等特点,常用于丙烯酸酯乳液的改性,但因此极易在乳液聚合过程中发生水解、缩合而导致乳液体系稳定性降低,出现凝聚物。因此,有机硅单体的加入方式对改性丙烯酸酯乳液的性能有重要影响。本研究对4种有机硅单体的加入方式进行了对比试验。方式1:将有机硅单体与丙烯酸酯单体一同预乳化,进行反应;方式2:当预乳液滴加剩余20%时,加入有机硅单体进行混合后一起滴加;方式3:将有机硅单体在预乳液滴加完毕后单独进行滴加;方式4:从预乳液中初加种子乳液后,将有机硅单体加入剩余的预乳液中混合后一起滴加。试验结果如表2所示。

表2 有机硅单体的加入方式对乳液性能的影响Table 2 Effect of organosilicon addition method on emulsion properties

从表2中可以看出,在耐水性及乳液体系的稳定性方面,方式2的加入方式效果最好,所以本研究中有机硅的添加方式采用方式2。

2.1.3 有机硅单体用量的确定

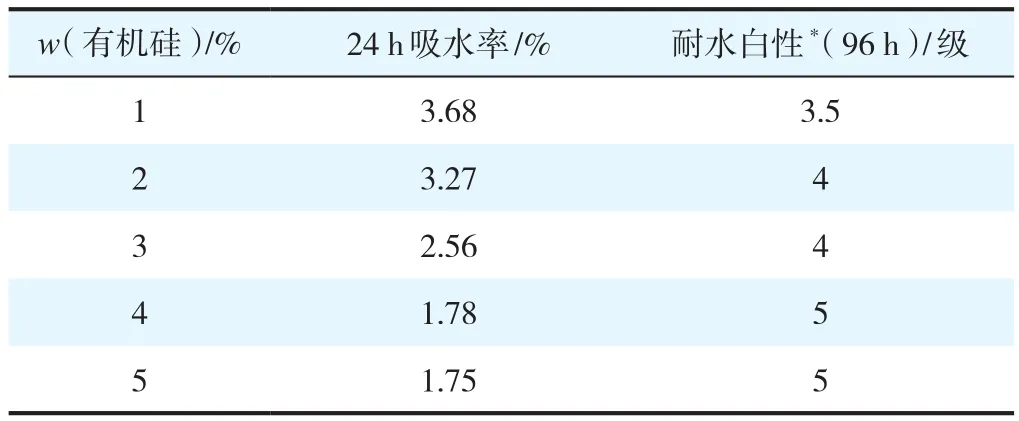

有机硅单体的用量对涂膜耐水性的影响如表3所示。

表3 有机硅单体用量对涂膜耐水性的影响Table 3 Effect of organosilicon monomer dosage on water resistance of coating film

由表3中可以看出,随着有机硅单体用量的增加,涂膜的吸水率降低,耐水白性提升,这是由于活性硅氧烷在一定条件下水解成硅醇,硅醇与聚合物内部的活性基团反应形成化学键,使聚合物内部形成空间网状结构。有机硅单体用量越大,内部交联程度越高,从而使得涂膜的吸水率降低。从表3中还可以看出,当有机硅用量在4%和5%时,涂膜吸水率相当,而涂膜的耐水白性均较好,考虑性能及成本,本研究有机硅用量最终选定在4%。

2.2 真石漆性能测试

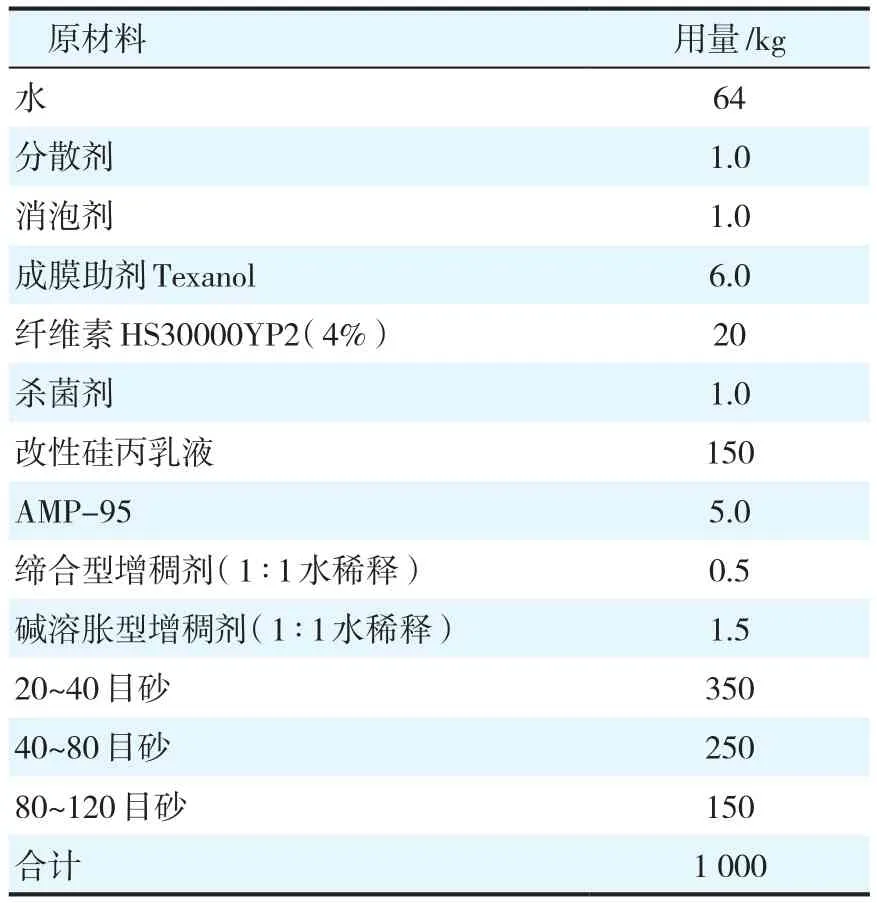

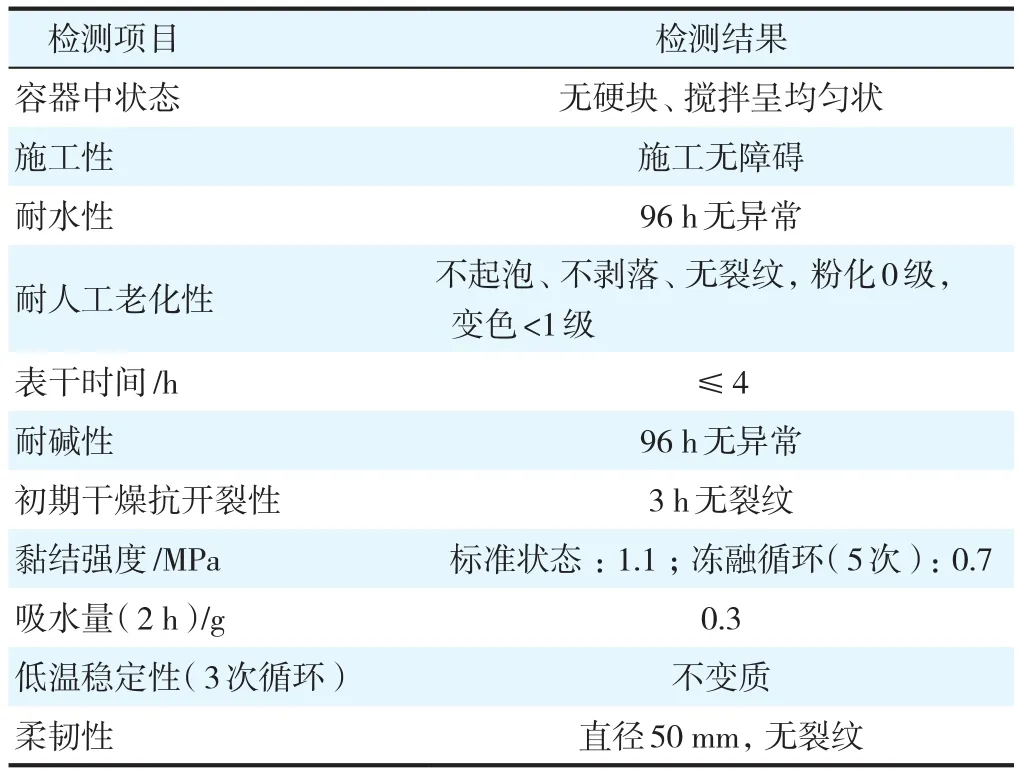

以上述有机硅改性丙烯酸酯乳液为基料,按表4的配方制备真石漆。按照JG/T 24—2018测试真石漆的性能,结果如表5所示。

表4 真石漆的基本配方Table 4 Basic formula of real stone paint

表5 改性硅丙乳液真石漆的性能指标Table 5 Performance index of modified silicone-acrylate emulsion real stone paint

从表5中可以看出,本款乳液制备的真石漆的性能均达到JG/T 24—2018的要求,尤其是在耐水性上更具优势。

3 结语

(1) 采用预乳化半连续滴加法,聚合温度82~85 ℃,有机硅采用方式2加入制备的改性乳液,体系稳定,凝聚物少。

(2) 有机硅含量在4%和5%时,涂膜的吸水率基本接近,而涂膜的耐水白性均较好,考虑性能及成本,本研究有机硅用量最终选定在4%。

(3) 本款乳液制备的真石漆性能均达到JG/T 24—2018的要求,尤其在耐水性上更具优势。