汽动事故润滑油泵系统设计与应用

(华电国际十里泉发电厂,山东 枣庄 277100)

0 引言

国内大部分火电机组受自身因素的限制,在电网出现事故时,不能及时降低负荷,满足自身厂用电的需求,常常面临全厂大停电或中断厂用电的危险。对于大型火电厂来说,全厂大停电是灾难性的事故。发生全厂大停电事故时,威胁最大的系统是汽轮机润滑油系统,一旦润滑油压力低或者中断,常常引起汽轮发电机组轴承断油烧瓦等事故,因此提高汽轮机润滑油系统的可靠性,保障机组在恶劣条件下安全停机十分必要[1-4]。

为提高汽轮机润滑油系统的可靠性,确保在最恶劣的工况下能够提供汽轮发电机组轴瓦润滑,设计了一种汽动事故润滑油泵系统,即将汽动事故润滑油泵的出油管路接至交流备用润滑油泵出口管路,利用高辅蒸汽驱动汽轮机带动汽动事故润滑油泵,润滑油增压后并入原来的供油管路,为汽轮机润滑油系统供油,确保汽轮发电机组在现有润滑油系统故障情况下能够为轴承润滑,保障机组事故状态下安全停机[5]。

1 汽动事故润滑油泵系统设计

1.1 汽动事故润滑油泵系统整体结构

汽动事故润滑油泵系统采用小汽轮机拖动润滑油泵实现对润滑油系统供油,如图1 所示,蒸汽由高低辅联箱联络母管引出,经隔离阀至自启式主汽门、汽轮机汽阀总成后进入汽缸,经喷嘴组、冲动叶轮做功后,排向汽机房外部大气,在汽阀总成和汽缸里面的蒸汽疏水经疏水母管排入地沟,汽封漏汽经过汽封抽气器后直接排入外部大气,图中的蓝色实线代表蒸汽管路,V-1 至V-6 代表该管路上的阀门,绿色虚线代表热力系统的疏水,V-7 至V-16 代表该疏水部分管路上的阀门,直接排入地沟,蓝色虚线代表做完功的蒸汽和汽封漏汽,直接排入机房外部。

图1 汽动事故润滑油泵系统

汽轮机驱动润滑油泵的进油由交流备用润滑油泵的入口经过阀门V-17 引入,为了方便检修、调压和油泵再循环,设置了V-18 出口再循环门,润滑油经过汽动事故润滑油泵、阀门V-19、V-20 进入交流备用润滑油泵出口管道向润滑油系统供油,其油路管道如图1 的黄色实线所示。

1.2 汽动事故润滑油泵选型

机组原润滑油系统的交流润滑油泵采用离心泵,泵的流量为162 m3/h,扬程为29 m,转速为2 950 r/min,进口压力为0.04 MPa,出口压力为0.285 MPa,配置的电机功率为30 kW,电流为56.9 A,电压为380 V,转速为2 950 r/min。为保证润滑油系统对于润滑油油量的需求,选择的润滑油泵流量为162 m3/h,扬程计算如式(1)所示[6]。

式中:H 为泵的扬程,m;Z1、Z2分别为泵的入口和出口高度,m;P1、P2分别为泵的入口和出口润滑油压力,Pa;γ 为润滑油的容重,kN/m3;v1、v2分别为泵的入口和出口润滑油平均流速,m/s;g 为重力加速度,m/s2。

根据式(1)可知,新增润滑油管道和交流油泵润滑油管道直径相同,直接并入原润滑油系统,保证润滑油泵的扬程,即能够基本维持了润滑油泵的出口压力,因此选择润滑油泵的扬程为30 m,能够满足润滑油系统用户对于润滑油压力的需求。

离心泵的有效功率Ne计算公式如式(2)所示[6],为保证润滑油的有效出力,选择和原交流润滑油泵电机相同的功率,即选择30 kW 的功率。根据轴承功率原理,在考虑到小汽轮机的转速影响,可以选择提高转矩,降低比原电机转速低的转速来实现出力,综合考虑目前市场的产品,选择润滑油泵额定转速为1 450 r/min,小汽轮机额定转速为1 500 r/min,详细所选设备参数如表1 所示。

式中:Ne为有效功率,kW;Q 为泵流量,m3/s;γ 为流体的容重,kN/m3,H 为泵的扬程,m。

表1 汽动事故润滑油泵系统主要设备参数

1.3 小汽轮机选型

汽动事故润滑油泵系统的小汽轮机的型号及参数见表1,主要由汽缸、主轴、叶轮、轴承、汽封、汽阀、调速器等部分组成,具有结构轻巧、启动速度快、安全可靠好、维护方便等优点。小汽轮机汽缸由上、下两部分组成,转子由转子和叶轮叶片组成,它们分别固定在前、后轴承座上,转子的前部分装有转速发讯轮用来测量转速,并通过转速传感器触头转换成数字信号,而小汽轮机功率通过蒸汽室上的手动阀来调整喷嘴数来控制小汽轮机的做功。其径向轴承采用甩油环采油的非强迫润滑方式,滚子轴承的润滑油来自前径向轴承的回油。汽封系统由各自拥有5副碳精汽封环前、后汽封组成。

1.4 小汽轮机调节系统

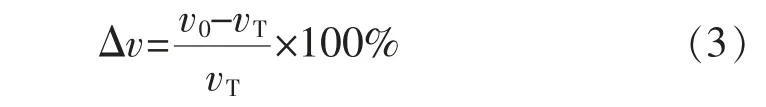

小汽轮机调节系统主要是通过调速器、汽阀总成和调节汽阀连杆等组件来调节小汽轮机的进汽量,进而控制转速或负荷。调速器位于前轴承座端盖上,其主要作用是将转速信号转换成转角位移,改变调节汽阀开度以改变蒸汽流量,进而调节汽轮机转速,而转速给定值通过给定旋钮来调整的。该小汽轮机为Woodward TG-17 型调速器,采用机械—液压转速有差调节,为提高小汽轮机的稳定性,设置了如式(3)所示的降速率Δv,根据现场运行工况的需求,选择降速率Δv 为6%。

式中:Δv 为降速率,%;v0为空载转速,r/min;vT为额定转速,r/min。

速关汽门作为汽阀总成的组成部分之一,主要用于紧急停机,当汽轮机发生超速时,可以通过飞锤撞击危急遮断器控制,也可以手动触动危急遮断器,进而直接关闭速关阀而紧急停机。

1.5 小汽轮机保护系统

为有效保护小汽轮机系统的安全,增强系统的稳定性,采用双机热备用PLC 控制的方式,其保护逻辑如图2 所示,通过西门子PLC S7-200 控制模块,不仅在就地控制柜盘面上显示前轴承座油温、前轴承座油温和转速实时数据,还设置了跳闸保护投切和复位指示灯,并配有操作按钮,能够对转速高和轴瓦温度高进行报警和显示,对转速和轴瓦温度设置保护整定值,在跳闸保护投入时,当转速超过1 650 r/min或前轴瓦温度与后轴瓦温度任一值超过112 ℃时,发出保护跳闸报警,该指示灯亮,同时自动跳闸速关汽门的电磁阀而停机,还设置了紧急停机输入信号,直接跳闸电磁阀,快速关闭速关汽门,对小汽轮机起到保护作用[7-9]。

图2 保护系统逻辑

2 汽动事故润滑油泵系统运行

2.1 汽动事故润滑油泵系统投运条件

汽动事故润滑油泵系统投运前,需要对系统进行全面检查,确保危急遮断装置和超速保护工作正常,速关汽门、调节汽门动作正常和关闭严密,检测装置如进汽压力表、温度表、排汽真空表、润滑油压表和转速表工作正常,轴承油箱油位不低于1/3油窗。

2.2 汽动事故润滑油泵系统投运

当汽动事故润滑油泵系统满足投运条件以后,首先开启机组辅汽至汽动事故润滑油泵进汽手动门,打开小汽轮机本体和管道的所有疏水阀门进行暖管疏水,疏水完毕后断开汽动事故润滑油泵进汽气动门电源,气动门开启,现场进行小汽轮机的挂闸操作。挂闸成功后,逆时针旋转主汽门手轮,控制小汽轮机转速在500~600 r/min,进行15~20 min 的低速暖机,暖机过程中可以逐步关闭管道疏水阀门。暖机结束后,检查机组工作正常后,以300 r/min 的速率,逐步全开主汽门,并将转速升至1 500 r/min 左右。

2.3 汽动事故润滑油泵系统停运

汽动事故润滑油泵系统正常停机时,手动脱扣危急遮断器,主汽门快速关闭,同时关闭排汽管上的闸阀和排汽管上的隔离阀,打开所有的疏水阀门。在小汽轮机运行过程中,如果发生转速超过1 680 r/min时而危急遮断器不动作、机组发生剧烈振动、机组内部有明显撞击声、调速器大幅度晃动、油系统失火等情况时,汽动事故润滑油泵系统需要紧急停机,手动脱扣危急遮断器,使主汽门快速关闭而停机。

3 汽动事故润滑油泵系统的应用

根据汽动事故润滑油泵系统的设计,对该系统的热力系统、动力系统和润滑油系统进行安装调试,其现场安装效果如图3 所示。该系统配备有汽动事故润滑油泵系统现场控制柜控制柜有前后轴承温度和轴承油温LCS 显示屏,设有电源指示、保护跳闸指示、超速报警、轴瓦温度高报警、超速停机和轴瓦温度高停机指示灯,同时设置了保护投切、紧急停机和复位按钮,便于现场操作。

为检验汽动事故润滑油泵系统的设计和安装质量,了解设备运行特性,以便保证该系统在事故状态下的安全稳定投运,满足机组在转子惰走期间对润滑油的需求,保障机组安全停机,需要进行系统投运前的相关调试[10-11]。

图3 汽动事故润滑油泵系统现场装置

调试汽动事故润滑油泵系统前,需要对机组高、低辅联络管至汽动事故润滑油泵小机主汽门前的管路进行吹扫,吹管前汽动事故润滑油泵进汽管道需要与小汽轮机隔离,汽源由6 号机组高、低辅汽联箱联络管汽源提供,控制辅汽压力不低于0.7 MPa,每次吹扫5~8 min,每次吹扫后,热力管道自然降温至环境温度,随后再进行吹扫,如此反复进行3~5 次便完成吹管工作。

为保障汽动事故润滑油泵系统的安全,需要进行汽动事故润滑油泵小汽轮机超速试验,对小汽轮进项暖管,并在转速在500~600 r/min 低速暖机15~20 min正常以后,以300 r/min 的速率升速至1 680 r/min,危急遮断器飞锤飞出,小汽轮机跳闸,试验合格后,再进行1~2 次试验即可完成超速试验。当汽轮机转速超过1 680 r/min 以上时,危急遮断器不动作,则需手动紧急停机。

在小汽轮机机械超速试验合格以后,需要进行小汽轮机电源控制的启动和润滑油压力的调试,手动控制就地柜电源开关,通过对系统人为断电,查看系统的启动情况及运行情况,观察记录系统运行过程中设备的运行参数,系统调试正常后,手动控制就地柜内的电源开关,气动速开阀关闭,系统停机。

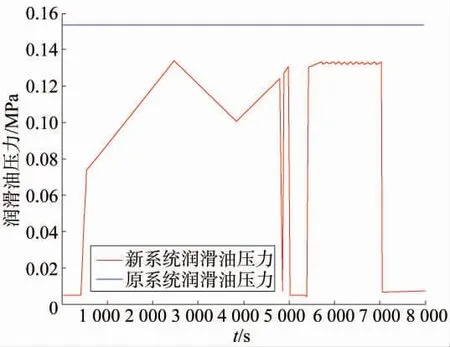

汽动事故润滑油泵系统调试期间系统的润滑油压力变化和原系统正常运行期间的变化,如图4 所示。由于机组目前处于备用状态,查看该机组之前正常运行期间的历史数据,基本维持在0.15 MPa 左右,本次调试后,系统润滑油压力维持在0.13 MPa左右,符合机组对润滑油压力不低于0.09 MPa 的要求,相对于原润滑油系统的主油泵和交流备用润滑油泵来说,略有油压的波动,主要因素是该调速系统属于宽范围调节,0.01 MPa 范围内的波动在合理范围内,对于整个机组的润滑油系统影响较小。

图4 试验期间润滑油压力变化

根据汽动事故润滑油泵系统调试情况,结合对润滑油系统的设计要求,需要进一步完善操作规范和对系统的维护。汽动事故润滑油泵小汽轮机每次大修后、危急保安器解体或者调整以后以及停机一个月后再启动时,均需做超速试验。正常运行中应按规定每月定期做汽动事故油泵启停试验,汽轮机转速转速维持1 500 r/min 左右、进汽压力0.5~0.98 MPa、轴承温度不大于75 ℃。汽动事故润滑油泵属于纯机械式,无远方控制,机组正常运行时进汽速关阀全开,机组异常时进汽气动门失电后直接开启冲转汽动事故润滑油泵,需停止时,就地手动脱扣。

4 结语

为提高汽轮机润滑油系统在恶劣工况下的安全性,防止因汽轮机润滑油系统故障造成断油烧瓦恶性事故的发生,设计了一种汽动事故润滑油泵系统,在保留原润滑油系统的基础上,通过高辅蒸汽来驱动小汽轮机带动润滑油泵运行,保障汽轮发电机组在惰走期间的润滑油供应,通过现场试验,证明该系统满足汽轮机在紧急停机过程中对润滑油的要求,能够有效保障机组在事故状态下安全平稳的停运。