新型隔膜热交换器管箱筒体端部结构强度计算

吕春磊,赵 骞

(兰州兰石重型装备股份有限公司 青岛设计部,山东 青岛 266520)

随着炼油行业的发展,先进炼油工艺的应用对炼油设备的要求在不断提高,高压热交换器的结构随之优化和更新,新型密封结构的高压热交换器不断出现。隔膜热交换器是高压热交换器中的一种重要结构形式,对隔膜热交换器进行优化设计,既能提高热交换器运行的安全性和稳定性,又能保证设计的经济性和合理性。但根据目前国内的相关标准及规范,无法对开槽之后的新型隔膜热交换器管箱筒体端部结构进行强度计算[1]。针对此问题,文中提出了一种新型隔膜热交换器管箱筒体端部结构强度计算方法,并运用有限元软件ANSYS对此结构应力进行分析验证。

1 新型隔膜热交换器管箱结构特点

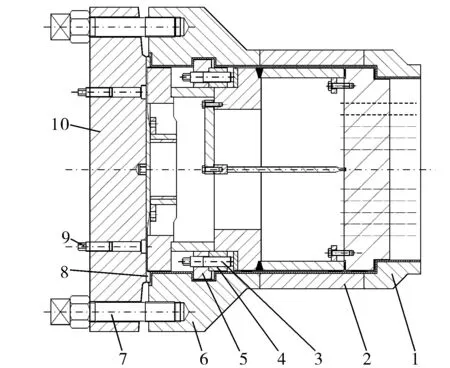

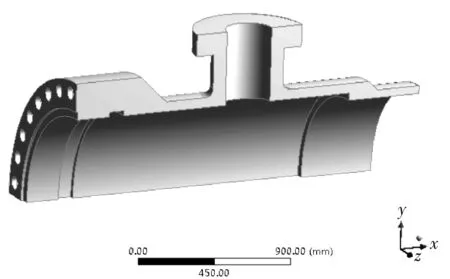

新型隔膜热交换器管箱结构见图1。

1.壳程筒体端部 2.管程筒体 3.内部螺栓 4.定位环 5.分合环 6.管箱筒体端部 7.主螺栓 8.隔膜密封盘 9.内圈压紧螺栓 10.管箱平盖图1 新型隔膜热交换器管箱结构

新型隔膜热交换器管板采用类似于U形管热交换器的管板,为了减小壳程筒体端部结构及管箱筒体的尺寸,管板与壳程筒体端部之间不设置螺栓,管板与壳程筒体端部之间密封所需的力由内部螺栓或内圈压紧螺栓提供。

考虑水压试验时的可操作性和满足设计状态下管板与壳程筒体端部之间密封所需力的要求,在管箱筒体端部增加了内部螺栓,同时在管箱筒体端部开槽嵌入分合环,以便对内部螺栓进行定位和锁紧。通过内部螺栓,可以提供水压试验状态下热交换器管板与壳程筒体端部之间密封所需的力,以及设计状态下管板与壳程筒体端部之间密封所需的力。

随着热交换器运行时间的延长和内部运行条件的波动,内部螺栓提供的预紧力有可能不足以压紧管板与壳程筒体端部之间的密封,因此在管箱平盖上增设内圈压紧螺栓,以便能在管板与壳程筒体端部之间的密封出现内漏时进行在线预紧,保证热交换器运行的安全性和稳定性。

隔膜密封盘边缘部分和中心部分稍厚,在边缘部分和中心部分之间有一比较薄的环形区域,这样可以使隔膜密封盘在保持刚性的同时具有较好的变形能力,在管箱内压和隔膜密封盘热膨胀时产生微量变形,不会影响管箱平盖对隔膜密封盘的压紧,保证隔膜密封盘的密封性能。

热交换器内件全部安装完毕后,对隔膜密封盘周圈与管箱筒体端部周圈进行密封焊,以避免运行过程中发生密封失效,同时增加密封的可靠性。隔膜密封盘外侧用管箱平盖压住,管箱平盖上紧入内圈压紧螺栓,最终管板与壳程筒体端部之间密封所需的力及管箱筒体端部密封所需的力均由主螺栓来提供。

新型隔膜热交换器内圈压紧螺栓可以进行带压上紧操作,若热交换器运行时管、壳程垫片密封出现串漏则可以再次上紧。管板与壳程筒体端部不采用螺柱、螺母连接结构,有效减小了管板、壳程筒体端部及管箱筒体的外径尺寸。热交换器分程箱不采用筋板支撑结构,在分程箱受到管程入口流体冲击时可以避免产生较大的振动,极大增加了热交换器管程结构的稳定性。

管箱筒体端部结构是新型隔膜热交换器的主要受压元件之一。对于开槽之后的管箱筒体端部结构的强度,GB 150.3—2011《压力容器 第3部分:设计》[2]及GB/T 151—2014《热交换器》[3]暂无合适的计算模型及方法。因此,如何对开槽之后的管箱筒体端部结构进行强度计算是新型隔膜热交换器结构设计的关键。

2 新型隔膜热交换器管箱筒体端部结构强度计算[4-6]

GB 150.3—2011中给出了一种筒体端部结构的计算方法,该方法主要是采用巴赫法[7],即把端部法兰沿纵向剖开,所受的轴向载荷在纵向剖面上构成弯矩,引起沿端部法兰周向分布的弯曲应力,以此为依据进行设计。由于新型隔膜热交换器管箱内增加了内部螺栓及分合环结构,而GB 150.3—2011中的计算模型未考虑分合环对管箱筒体端部的作用力,故不能直接按此方法进行强度计算。

文献[7]中将筒体端部的载荷划分为5项,即由内压所引起的在圆筒截面上的载荷FA、操作状态下作用在垫片上的压紧力FB、操作压力作用在垫片压紧面上构成的轴向力FC、操作状态下主螺栓的轴向力FD以及作用在管箱筒体端部投影面上的内压所引起的水平力FE。

针对图2所示的热交换器管箱筒体端部结构,以及文献[7]中的载荷计算方法,笔者提出将该结构所承受的载荷划分为6项,即FA、FB、FC、FD、FE以及分合环对管箱筒体端部产生的反力FF。由于采用密封焊,垫片系数m=0[8],故FB=0。FF仅在内圈压紧螺栓未上紧时存在,内圈压紧螺栓上紧后假定管板约束载荷全部由内圈压紧螺栓承担。

图2 热交换器管箱筒体端部结构及受力

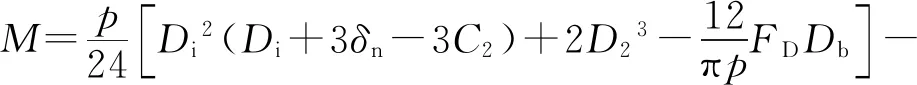

各载荷对纵向剖面的总弯矩可以表示为:

(1)

式中,M为各载荷对纵向截面的总弯矩,N·mm;Di为管箱筒体端部内直径,D2为密封面外径,D3为凹槽内径,Db为主螺栓中心圆直径,DG为垫片压紧力作用中心圆直径,δn为管箱筒体端部厚度,Hg为管箱筒体端部总高度,C2为腐蚀裕量,Jo为管箱筒体端部中点到计算截面形心之间的距离,mm;p为设计压力,MPa。

根据图2分析,当内圈压紧螺栓上紧时FD将提供FF部分的载荷,此时FF=0。当内圈压紧螺栓未上紧时,FF的力矩小于FD的力矩,此处亦可用FD的力矩代替FF的力矩,于是将式(1)简化,仅计算内圈压紧螺栓上紧的情况,可以得到:

(2)

将FA=πDi2p/4、FB=0带入式(2),有:

(3)

管箱筒体端部纵向截面的弯曲应力为[2]:

σm=M/Zg

(4)

其中

Zg=Ic/Jc

(5)

强度校核条件为[2]:

(6)

3 新型隔膜热交换器管箱筒体端部结构强度计算实例

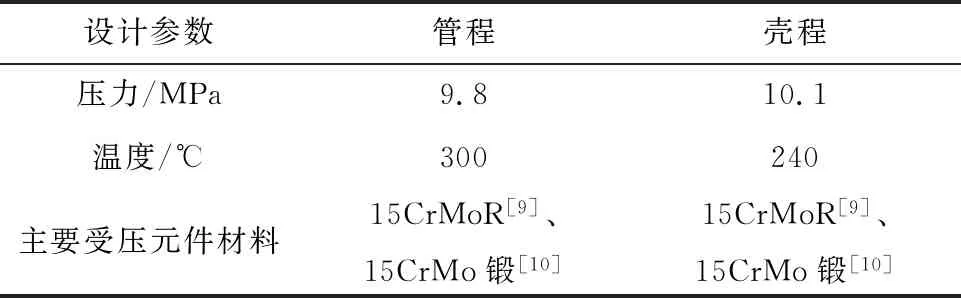

某炼油项目中的新型隔膜热交换器管板设计压差3.5 MPa,基本设计参数见表1。以此热交换器为例,按上述提出的计算方法对管箱筒体端部结构进行强度计算。

表1 某新型隔膜热交换器基本设计参数

4 新型隔膜热交换器管箱筒体端部结构应力分析

运用ANSYS 15.0软件对表1所列的新型隔膜热交换器管箱筒体端部结构进行应力分析[11-15]。

根据管箱筒体端部结构对称特性,建立1/4几何模型,见图3。该部位结构复杂,为评价开孔接管对管箱筒体端部结构的不利影响,模型中同时包含了管箱筒体端部螺栓孔及筒体上开孔接管。

分析中采用20节点六面体(部分区域用10节点四面体)单元, 共划分341 828个单元,包含905 967个节点。管箱筒体端部1/4几何模型网格划分情况见图4。

图3 新型隔膜热交换器管箱筒体端部结构1/4几何模型

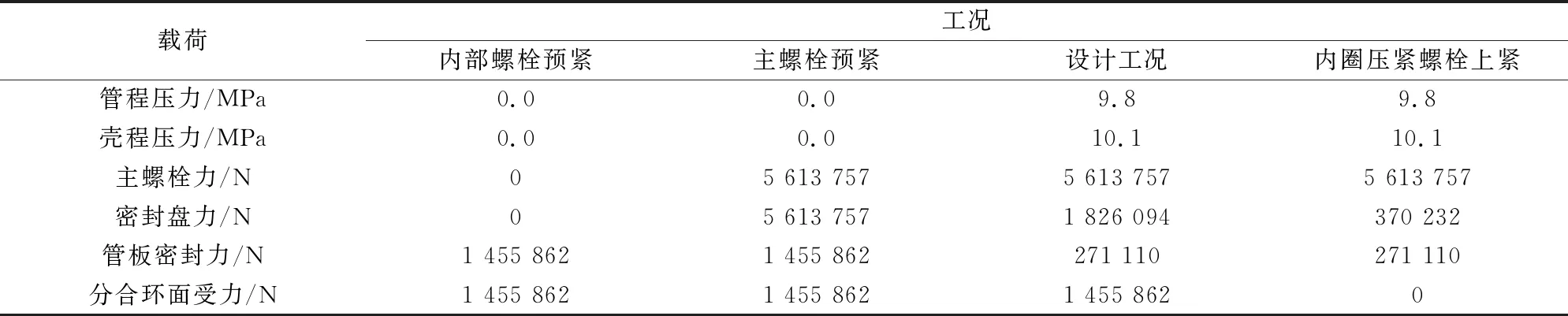

考虑管箱筒体端部结构的实际工作情况,按不同工况分别对管箱筒体端部结构受力进行分析计算,结果见表2。表2中各力的数值均为对应合力的1/4。

图4 新型隔膜热交换器管箱筒体端部结构1/4几何模型网格划分

表2 不同工况下新型隔膜热交换器管箱筒体端部结构受力情况

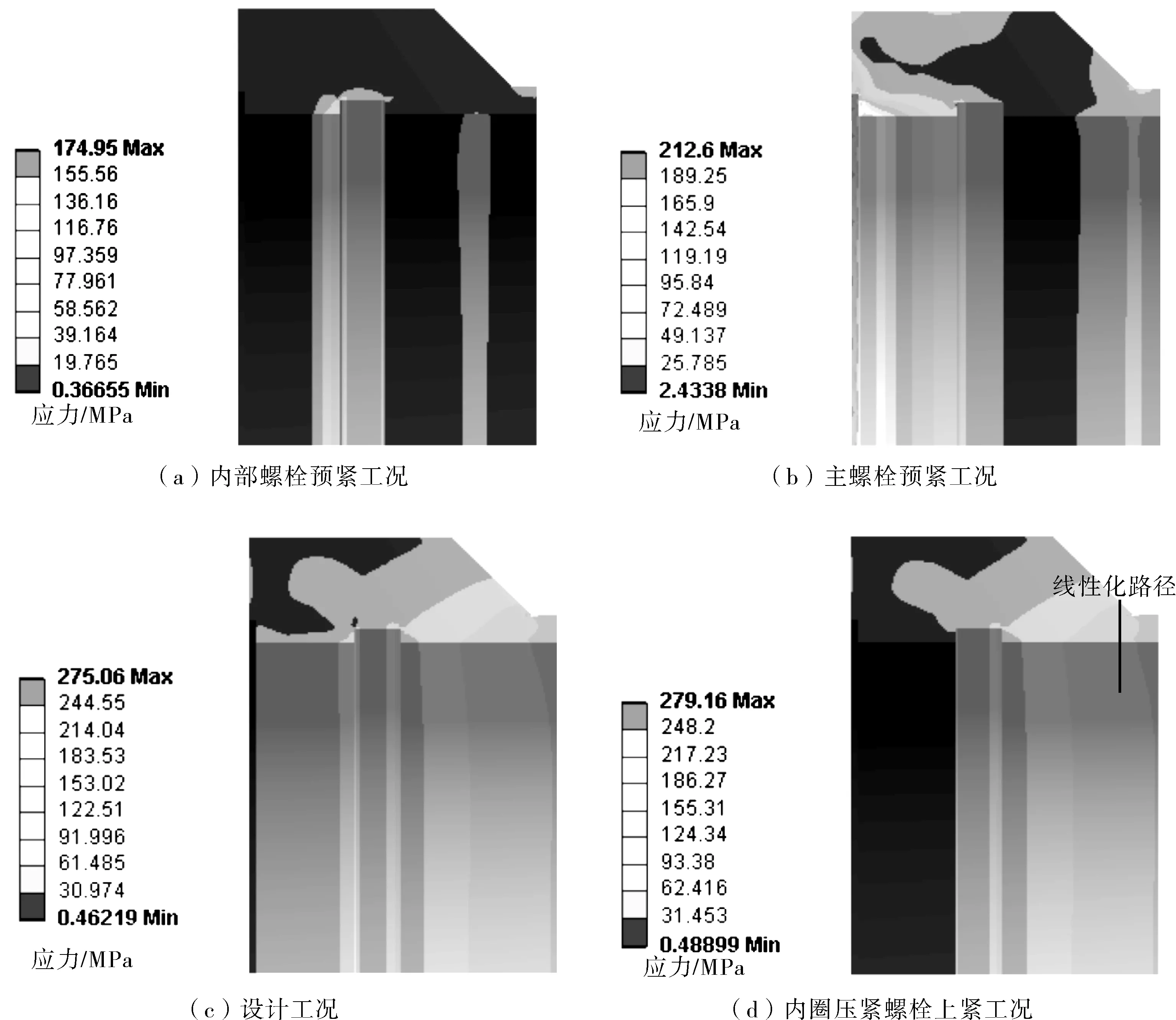

为便于计算,根据实际螺栓上紧情况和内部压力情况反推出实际剩余的垫片压紧力,并将其施加到相应的接触面上。经计算得出不同工况下管箱筒体端部结构的应力分布云图,见图5。

图5 不同工况下新型隔膜热交换器管箱筒体端部结构应力分布云图

从图5所示的应力云图可以看出,2种预紧工况下管箱筒体端部的应力均较低(图5a、图5b),充压后管箱筒体端部应力最大值均出现在管箱筒体端部与筒体过渡处(图5c、图5d),管箱筒体端部大部分区域应力较低。

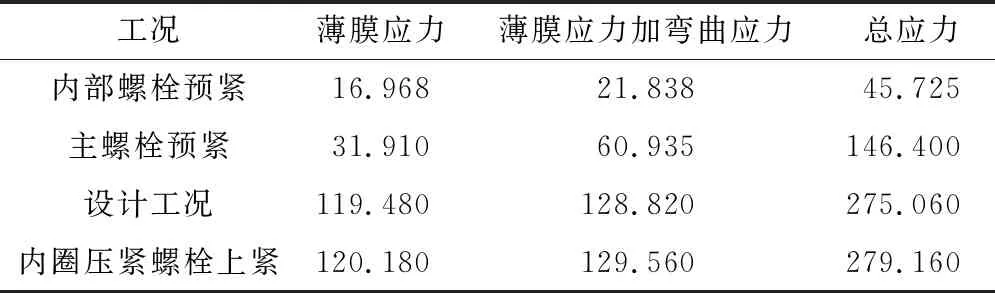

对结构高应力区域按图5d所示路径进行应力线性化分析,评定结果见表3。

表3 新型隔膜热交换器管箱筒体端部结构线性化路径应力评定结果 MPa

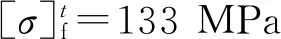

查GB 150.2—2011《压力容器 第2部分:材料》[16],15CrMo锻在300 ℃下的许用应力为133 MPa,按照JB 4732—1995(2005确认)《钢制压力容器——分析设计标准》[17]要求,管箱筒体端部结构线性化路径的一次应力应小于1.5×133=199.5(MPa),一次应力加二次应力应小于3×133=399(MPa),以上计算结果均满足此要求。

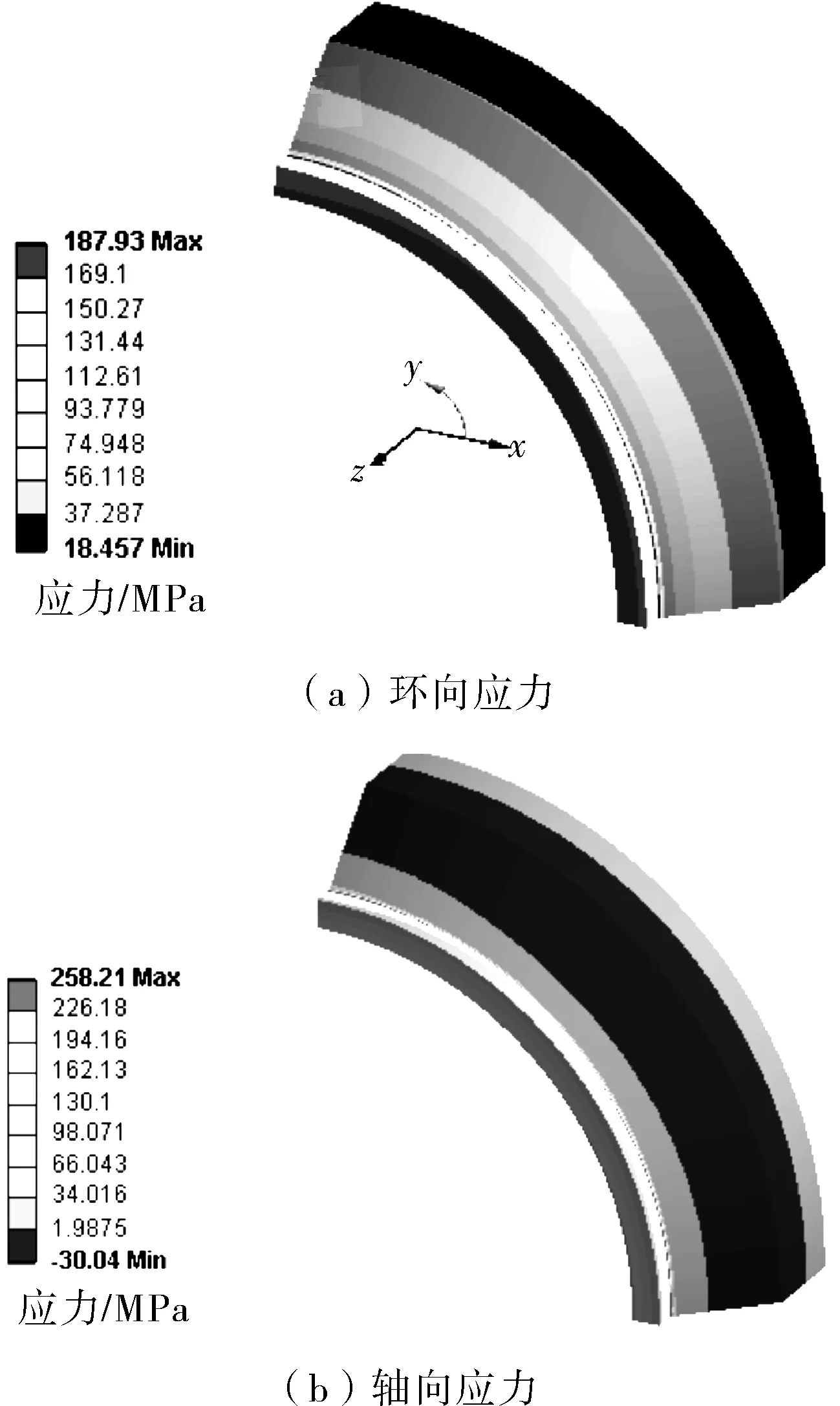

值得注意的是,在主螺栓预紧工况下,应力较大区域位于管箱筒体端部结构处(图5b),而考虑管、壳程压力作用后,管箱筒体端部结构应力降低,选取路径部位(图5d)成为最危险区域,需特别予以关注。GB/T 150.3—2011中对管箱筒体端部结构的要求为小端的厚度不得小于按内压确定的圆筒的名义厚度。针对本结构,管箱筒体承受内压的同时,还需要承受管壳程密封所需的压紧力,从而使筒体产生较大的轴向应力,该轴向应力大于内压引起的轴向应力。管箱筒体端部结构筒体部分环向应力和轴向应力分布云图见图6。

由图6可以看出,管箱筒体端部结构筒体部分的轴向应力高于环向应力,这说明需要核算管箱筒体端部结构小端的轴向应力。该管箱筒体模型中包含了开孔接管,但最大应力并未出现在接管开孔处,说明管箱筒体两端的结构对降低筒体的环向应力有积极作用。

图6 新型隔膜热交换器管箱筒体端部结构筒体部分应力分布

5 结语

新型隔膜热交换器管箱筒体端部结构特殊,合理计算管箱筒体端部的强度是保证热交换器运行安全性和设计经济性的关键。采用ANSYS软件对某新型隔膜热交换器管箱筒体端部结构进行应力计算分析,并与采用文中提出的计算公式得到的计算结果进行比较,证明采用文中计算公式进行强度计算完全能够满足工程要求。