布袋除尘器耗损件生命周期监控策略

路晨贺, 安然然, 孙晓鑫, 张语仙

(沈阳化工大学 计算机科学与技术学院, 辽宁 沈阳 110142)

矿业除尘主要采取集中式除尘的降尘方法,通过除尘管道对车间内的粉尘进行统一传送,最终到达除尘器进行降尘处理.除尘器内部的核心器件是“滤袋”,其工作的状态直接影响降尘的效率,如果滤袋堵塞严重,就很难进行降尘处理,使得大量粉尘回旋于矿料车间造成粉尘外溢影响工人身体健康.又由于其应用环境有所不同,其核心器件“滤袋”的寿命周期也有所不同[1].

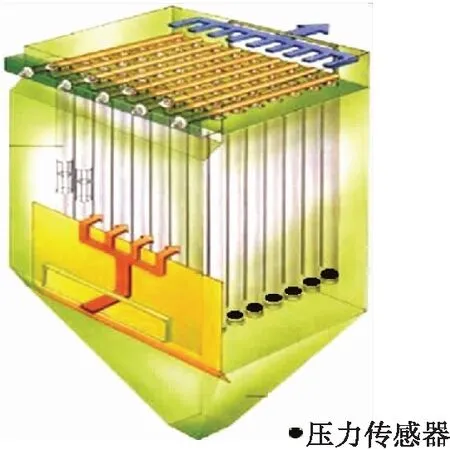

在实践中发现在除尘过程中滤袋通过其表面细微孔洞保证空气通过,并将粉尘吸附在滤袋外表面,当高压反喷冲气体到来时,滤袋瞬间膨胀,将滤袋外表面上吸附的粉尘打落,达到除尘目的,如图1所示.布袋除尘器是一种高效的除尘设备,在矿山中应用广泛.但因北方冬天比较寒冷,且运输矿料的皮带一般处于室内,当矿料在室内运输时容易在表面产生结露,在布袋除尘器工作过程中,混合了结露的粉尘很容易成为黏糊状物体黏附在滤袋表面,堵塞滤袋表面的滤孔,使滤袋失去过滤能力,导致粉尘向导料槽尾部、出口溢出,最终危害工人的身体健康.

图1 滤袋工作状态以及清灰状态

目前,对于滤袋生命周期监控的系统较少,对于除尘器内滤袋的更换大多采取定期更换策略,不能对环境的变化做出及时响应,具有极大的滞后性.本文利用物联网传感器可以实时监控滤袋,判断滤袋所处的生命周期状态,从而制定滤袋更换策略,避免粉尘外溢现象的发生.

1 系统意义

实践中发现布袋除尘器的运行效率与布袋滤芯的过滤能力成正比关系,从图1中可以看出:含尘空气从布袋除尘器一侧进入除尘器箱体,由布袋滤芯吸附空气中的粉尘,若前排的布袋滤芯吸附已经达到饱和,粉尘将被吸附到后排的布袋滤芯进行过滤,过滤后的空气由除尘器箱体的上侧排出,如图2所示.

除尘器的滤袋堵塞一般会产生3个问题:除尘器除尘效率下降,含尘空气没有过滤干净就被排放到正常环境中,造成2次污染;因滤袋被堵塞,过滤作用减弱,除尘器内除尘风机的电机转轴在工作时会与过滤不净的粉尘气体直接接触,容易导致转轴被粉尘吸附,导致电机转动速度减慢、过热、最终导致损坏;因过滤孔洞堵塞,除尘风机通过滤袋抽气能力减弱,含尘气体无法及时处理向导料槽两端扩散,导致环境污染.因此滤袋的过滤能力直接关系着除尘器除尘效率与生命周期.

矿业企业的设备一般都是连续运转,若没有紧急情况,一般不会停机进行维修,所有的设备1个月内有3 d时间进行统一大检修.因此通过物联网传感器对滤袋除尘器中各行的滤袋进行监控,实时显示滤袋的过滤情况以及除尘器整体除尘效率,有效决定滤袋的更换时间,保证除尘效率最佳.基于物联网传感器技术的监测示意图如图2所示.分别对每一行中间位置的滤袋进行监测,实时分析除尘器效率,并做好预判,通过物联网传感器保证在检修期间能够根据采集的信息完成滤袋的更换,保证除尘器在下一个工作周期能够有效地运转.

图2 滤袋除尘器监测示意图

2 系统总体方案

系统设计分为物联网压力采集端和物联网压力接收端两部分,系统总体框图如图3所示.

图3 系统总体框图

物联网压力采集端包括压力传感器、通信总线以及无线发送模块,主要功能是对每行滤袋的风压情况进行采集,并进行信号放大、滤波以及A/D转换处理,通过通信总线将压力数据传送给无线发送模块,最终进行数据的无线传送.物联网压力接收端包括无线接收模块和主控计算机,主要负责对滤袋压力数据的接收,并实现单片机与计算机之间的数据通信,当压力数据到达主控计算机之后,主控计算机会对数据进行显示、预判及存储等处理.系统通过监测每行滤袋的风压情况来判断滤袋当前所处的生命周期状态,并根据每行滤袋的生命周期状态计算出除尘箱的降尘效率,从而做出相应提示.利用物联网压力传感器从更新滤袋之后至下次更换滤袋之前,持续监测滤袋内的压力情况,并存储在物联网压力处理端的数据库内,为今后判断滤袋及除尘箱所处状态提供数据参考.

3 系统硬件设计方案

3.1 系统总体硬件设计

系统硬设计分为两大部分:第一部分为“压力采集端”;第二部分为“压力接收端”.压力采集端包括信号采集单元、信号处理单元和物联网通信单元;压力接收端包括物联网通信单元、数据显示单元和数据存储单元.采集单元主要用来采集每个滤袋内部的空气正、负压值;信号处理单元负责将采集到的信号进行放大、滤波、保持、A/D转换;物联网通信单元负责将压力采集端的压力信号向厂区中央控制站压力接收端进行传送;数据显示单元实现压力数值及滤袋状态的显示;数据存储单元负责将多个无线压力传感器采集的数据移交给数据库进行集中存储.

如图4所示,系统通过MS5611压力传感器获取到压力信号后对其进行一系列处理,最终转换成微处理器可以识别的数字信号.CC2530在接收到数据后对其进行无线编码,利用ZigBee进行无线传送[2].物联网压力接收端在接收到无线信号后对其进行无线解码,并通过RS-232总线将压力数据交付于主控计算机,计算机会对压力数据进行存储及实时显示,并根据除尘箱的整体降尘效率发出滤袋状态的显示,一旦降尘效率低于阈值,立即发出滤袋更换提示.

图4 系统数据处理流程

3.2 物联网压力采集端接口设计

压力采集端是系统中压力数据的来源,为提高数据的精准度,系统采用了芯片式压力传感器MS5611,它包含SPI和IIC总线接口,并集成一个高线性度压力传感器和一个超低功耗的模数转换器,具有高稳定性及非常低的压力信号滞后[3].最突出的特点是它的规格为5.0 mm×3.0 mm×1.0 mm,极小的体积可以将其贴附于除尘器的滤袋中,使其既不受滤袋鼓吹的影响,又可以很好地监测滤袋内的风压情况.MS5611的原理框图以及实物图如图5所示.

图5 压力传感器的原理框图以及实物图

从图5可以看出MS5611具有7个引脚:VDD是电源线连接引脚;GND是地线连接引脚;PS是通信协议选择引脚(MS5611带有SPI和IIC两种通信总线,在使用时必须对其做出选择,当PS为高电平时选择的通信协议为IIC,PS为低电平时选择的通信协议为SPI);CSB为片选引脚(低电平有效,在存在多个MS5611压力传感器的情况下,在某一时刻内只允许一台设备有效,为避免冲突故设有片选线);SDI为串口数据输入或IIC 数据输入引脚;SDO为串口数据输出引脚;SCLK为串行时钟引脚.设计中为保证系统的实时性,选择通信速度较快的SPI总线与CC2530进行数据传输,所以PS引脚接地.

CC2530与MS5611的硬件连接如图6所示.CC2530是德州仪器推出的应用于IEE802.15.4、ZigBee和RF4CE的片上系统,它集成了RF收发器、增强工业标准的MCU 8051、系统可编程 Flash存储器、8 kB RAM 和A/D转换器等功能[4].在CC2530的SPI总线接收到数据后将其暂存在Flash中,最终通过内部无线收发模块发射至压力接收端.

图6 CC2530与MS5611硬件连接

物联网压力传感器集压力模拟量采集、模数转换、数据发送及自调整等功能于一体,每10 s采集一次数据并进行无线发送.CC2530内置可编程Flash,可对其进行初始化参数、修改ID号、绑定分站号和调零等设置操作;当一次性电池电压低于3.3 V时,会立即发出欠压报警指示,具有友好的提示作用.

3.3 压力接收端接口设计

压力接收端要对系统中压力采集端采集到的数据进行无线接收,系统利用CC2530内部携带的ZigBee协议进行数据的无线收发.ZigBee技术是一种采用2.4 GHz频段、低功耗、低复杂度、高可靠性、可扩展、低成本的双向无线通信技术,支持点对点、点对多点的数据传送,其网络容量大,最多可支持65 535个网络节点,其通信距离从标准的75 m到几百米甚至几公里,支持无限扩展,并提供基于循环冗余校验(CRC)的数据包完整性检查功能,支持鉴权和认证,采用 AES-128 加密算法,可以灵活地确定其安全属性[5].系统中由于存在压力采集和压力接收两个无线通信节点,所以采用点对点通信方法,通信距离可达到几百米到几公里,可克服矿区内搭建物理通信设施及布线困难的缺点.CC2530原理如图7所示.

图7 CC2530原理

数据的处理与分析需要主控机来处理,利用CC2530自带的UART0进行与计算机之间的通信.计算机的串行通信接口是RS-232的标准接口,而CC2530单片机的UART接口则是TTL电平,两者的电气规范不一致,完成两者之间的数据通信,需要借助接口芯片在两者之间进行电平转换,常用的有MAX232芯片,计算机、MAX232和CC2530三者间的硬件连接如图8所示.

图8 CC2530与计算机通信的硬件连接

4 系统软件设计方案

系统的软件设计是为了更好地展示除尘滤袋的压力值及除尘器所处的状态.系统软件设计基于C# 窗体开发,利用SerialPort指令集实现单片机与计算机之间的数据通信[6],利用Panel为容器,PictureBox为画布,显示系统各行滤袋的压力值.将滤袋的压力值按照其各自的地址号存储在数据库中,根据滤袋的压力值计算当前除尘器的降尘效率,通过与阈值比对,如果降尘效率低于阈值就会产生更换提示.其程序流程如图9所示.

系统滤袋压力实时监控界面如图10所示.

该界面共分为3部分:第一部分是滤袋状态显示界面,实时地显示各行滤袋状态及除尘器的降尘状态,并滤做出袋更换提醒;第二部分是滤袋压力值显示界面,以曲线的形式直观地显示除尘器中滤袋的实时压力值(正压、负压),经过除尘箱内8行滤袋的对比,每行滤袋所处的状态一目了然,而且对滤袋生命周期的掌握也有一定帮助;第三部分是串口参数配置界面,此部分可对端口号、波特率、数据位、校验位和停止位进行选择,并提供滤袋压力查看和输出功能,可以方便地查看压力数据并进行打印输出.

图9 滤袋压力显示系统的程序流程

图10 滤袋压力实时监控界面

5 系统数据分析

系统通过监测每行中间滤袋的风压情况判断滤袋所处的生命周期状态.当更换滤袋后通过物联网传感器采集每个滤袋的过滤能力,并将其作为最优效能指标参考值.随着除尘工作的持续进行,滤袋的堵塞情况日趋严重,在数据采集时必须监测到最后从而确定滤袋堵塞时压力的峰值,分别将其存储在数据库中.由于除尘器的位置差异,不同行滤袋的阻塞峰值要分别存储.

除尘器正常工作时,随着除尘风机的运转,越来越多的粉尘吸附在滤袋外表面,滤袋内负压力倍增,在一定时间内必须完成反喷吹过程,否则,容易导致除尘风机因为抽不到空气产生电机损坏.滤袋经过反喷吹后,滤袋外表面吸附的灰尘会被打落,滤孔堵塞度最小,其过滤风压也最好,此时立即监控布袋内部风压情况,得出滤袋在理想环境下过滤能力状态.如果某个滤袋表面有部分堵塞,则该滤袋工作时滤袋内部空气在除尘风机作用下空气被抽走,但因滤袋过滤孔洞堵塞,空气无法从除尘箱体进入到该滤袋内部,造成该滤袋内部空气负压值增长剧烈,明显高出滤袋内未发生堵塞部分的空气负压值.同理,当进行反喷吹操作时,因为滤袋表面被堵,反喷吹的气压从滤袋释放较慢,受堵滤袋的内部正压值会比未受堵滤袋内部正压值高,因此将采集到的滤袋正负压数据跟初始时滤袋正负压数据进行对比,得出当前滤袋的空气过滤效率,进而判断出滤袋所处的生命周期状态.

系统在运行过程中对除尘器中每行滤袋进行持续监测,压力随时间变化的数据如表1所示.

表1 除尘器内各行滤袋压力随时间变化

由表1数据可以看出:第1行滤袋的压力值逐渐上升,上升速度先快后慢,在5~15 d时上升速度最快,随着时间的推移滤袋的降尘效果逐渐下降,最后趋于平稳;第2行滤袋的压力值也是呈逐渐上升趋势,在10~20 d上升速度最快,但其速度峰值出现在第1行峰值之后;第3行滤袋的压力值同样呈逐渐上升的趋势,在15~25 d压力值上升速度最快,其速度变化峰值又出现在第2行峰值之后;第4~6行呈同样的变化趋势,到30 d时压力值均超过1 kPa;第7行和第8行由于处于除尘器的最后面位置,其接触灰尘的几率远小于前几行滤袋,其压力值均低于1 kPa.

经过分析可以看出:整个除尘器内是一行一行进行过滤的,首先是第1行滤袋承担主要的过滤工作,第2行的滤袋过滤作用不显著,当第1行滤袋的过滤效果下降时,第2行滤袋承担起主要的过滤工作,当第2行滤袋的过滤效果下降时,粉尘会主要扩散到第3行滤袋的位置,此时第3行滤袋承担主要的过滤工作.以此类推,直到除尘箱内所有滤袋的降尘效率低于阈值时进行滤袋全体更换.

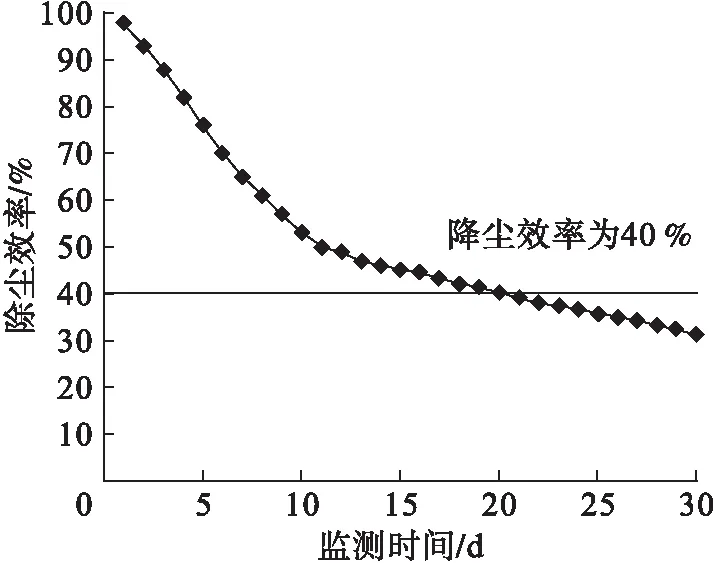

经过多次重复实验,获得除尘器整体降尘效率随时间变化的曲线如图11所示.

图11 除尘器整体降尘效率随时间变化曲线

从图11可以看出除尘器持续工作10 d后,整体的降尘效率开始减慢,当除尘器持续工作20 d时,其降尘效率降低至40 %,此时在导料槽尾部和出口处粉尘溢出明显,并且除尘风机温度升高,故将40 %的降尘效率作为阈值.系统运行结果表明:该系统获得的生命周期策略可靠性高、精准度强、具有良好的预判效果,滤袋的运行效率大大提高,降尘效果明显,为矿业更换滤袋提供了有力的数据参考,提高了矿厂的生产效率.

6 结 论

基于物联网技术布袋除尘器耗损件生命周期监控策略,可以对滤袋进行持续监测获取其生命周期,判断除尘器的整体除尘效率,且具有良好的预判能力.系统经过长期实验可知:无论何种气候、何种季节,当除尘器整体效率低于40 %时,均有粉尘外溢或除尘风机温度升高现象发生,所以将40 %的降尘效率定为阈值.一旦降尘效率接近于阈值时,立即做出更换处理,并且以除尘器整体的降尘效率为标准,可以减少矿业停机更换滤袋的次数,提高矿业的工作时长,增加矿业的利润.但以除尘器整体降尘效率为标准存在一个弊端——当除尘器中某一滤袋发生破损情况时无法提示,这将成为今后研究过程当中的重点工作.

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)