基于深度卷积神经网络的机床有效加工状态识别

施 莹 曾绍坤 李 沨 刘红奇

(1. 武汉船用机械有限责任公司,武汉 430084 ;2. 华中科技大学机械科学与工程学院,武汉 430074)

1 引 言

在数控加工过程尤其是精加工过程中,数据采集分析系统对运行状态的准确识别,不仅有助于提高机床的自动化控制水平,更有助于提升对加工质量和要求高的被加工件加工过程和运行状态的准确监控。以铣削加工为例,由于精加工切削量小,所以对通过设备采集的有效加工与主轴空转信号难以区分,且国内外暂无准确识别方法。

识别数控加工运行状态的方法一般有3 类:阈值法[1]、机器学习算法[2]和深度学习算法。阈值法由于阈值固定或者系数固定,在实际工业加工算法中适应性差,高斯阈值法能够很好地动态调整阈值,以适应不同的工况,是一种较常见的二元分类方法,其是从概率的角度进行分类[3]。机器学习算法对于数据量和维度有一定的限制,对于大数据量和多维度的输入不仅存在精度低、泛化性能差等问题,其计算成本更是巨大,浅层的结构使之无法提取数据中更深层次的特征[4]。深度学习算法依托网络强大的特征提取和压缩降维能力,在处理多信号、多特征、大数据输入等方面拥有得天独厚的优势。Can Cheng 等人分别使用时域、频域和时频域特征训练网络,发现时频域特征训练的网络分类精度最高[5]。Shisheng Zhong 等人结合卷积神经网络与迁移学习,实现对小样本数据的快速训练与学习,以此对燃气轮机故障进行检验[6]。Demen Tabernik 结合VGGNet(机器视觉领域一种经典深度卷积神经网络)和ResNet(机器视觉领域深度残差卷积神经网络),创新出新的深层网络结构,并将其用于表面缺陷的检测,预测精度高达99.9%[7]。

2 数据获取和分析处理

2.1 实验数据获取

本文实验数据来自现场采集武汉船用机械有限责任公司的VMC、TPK 2 台机床实际加工过程中的主轴三向振动信号;采集系统为武汉恒力华振科技有限公司的系统;传感器为美国DYTRAN 公司的三向振动传感器,型号为3263A2 采样频率为10000Hz,采集仪器和设备如图1 所示。

图1 采集仪器和设备

2.2 信号预处理

原始信号中存在各种噪声,对信号的主要成分产生严重干扰,为提高信号信噪比,实验采用矩形窗以10(即ms)为步长对原始数据进行平滑降噪。将处理后的信号与原始信号进行时域和频域对比,前者在时域特性上幅值变化特征更为明显,在频域特性上高频噪声得到了显著抑制。

2.3 特征提取

本文输入数据中包含2 台数控机床的三向振动信号,现场采集的原始数据在时域上不能完全反映有效加工和空转状态,因而需要采用多特征融合技术对数控加工运行状态进行分类识别。

时域特征提取:时域特征可以反映机床在时间上的动态加工过程和加工过程中信号变化的趋势及特点。本文中从时域分别提取了2 台机床每个方向的均值、标准差、均方根值、偏度、峭度、峰值、脉冲指标、方根幅值、裕度、波形指标和峰值指标等11 种特征。

频域特征提取:对信号进行频谱分析,可从频域解析不同运行状态下频域结构的差异性,揭示各状态下独有的特征变化情况。本文分别对2 台机床在运行过程中不同转速条件下不同方向振动信号的幅值谱和功率谱提取均值、方差、峭度、偏度、重心频率、标准差、标准差频率、偏度指标频率、峭度指标频率、均方根频率、四次方根频率、均方值和峰度等共28 种特征,特征频段则在以数个齿频所在敏感频段为中心的局部区域内选取。

时频域特征提取:只采用时域或频域分析,只能在固定的范围内进行多特征分析,不能构建起彼此间互通共享的桥梁,可以采用小波包变换获取时频域特征。本文中振动信号的采样频率为10000Hz,加工转速最高达2000r/min,经过试验,采用小波函数为coif5,熵标准采用shannon(香农熵),对信号进行5 层小波包分解,每个振动方向获得34 种特征。

PCA 数据降维:对2 台机床、6 个方向共提取时域、频域和时频域特征共438 种。首先,人工剔除所有特征中的错误特征和不敏感特征,将特征维数降至360 维;其次,采用PCA 技术对特征进行压缩,使各特征之间相关性降低,从而降低冗余特征占比,分别计算360 个特征值的单个特征占比和特征值排序后累积特征值占比,将特征降至236 维,降维后有效提高了特征的代表性和有效性。

3 有效运行状态识别

3.1 深度卷积网络结构

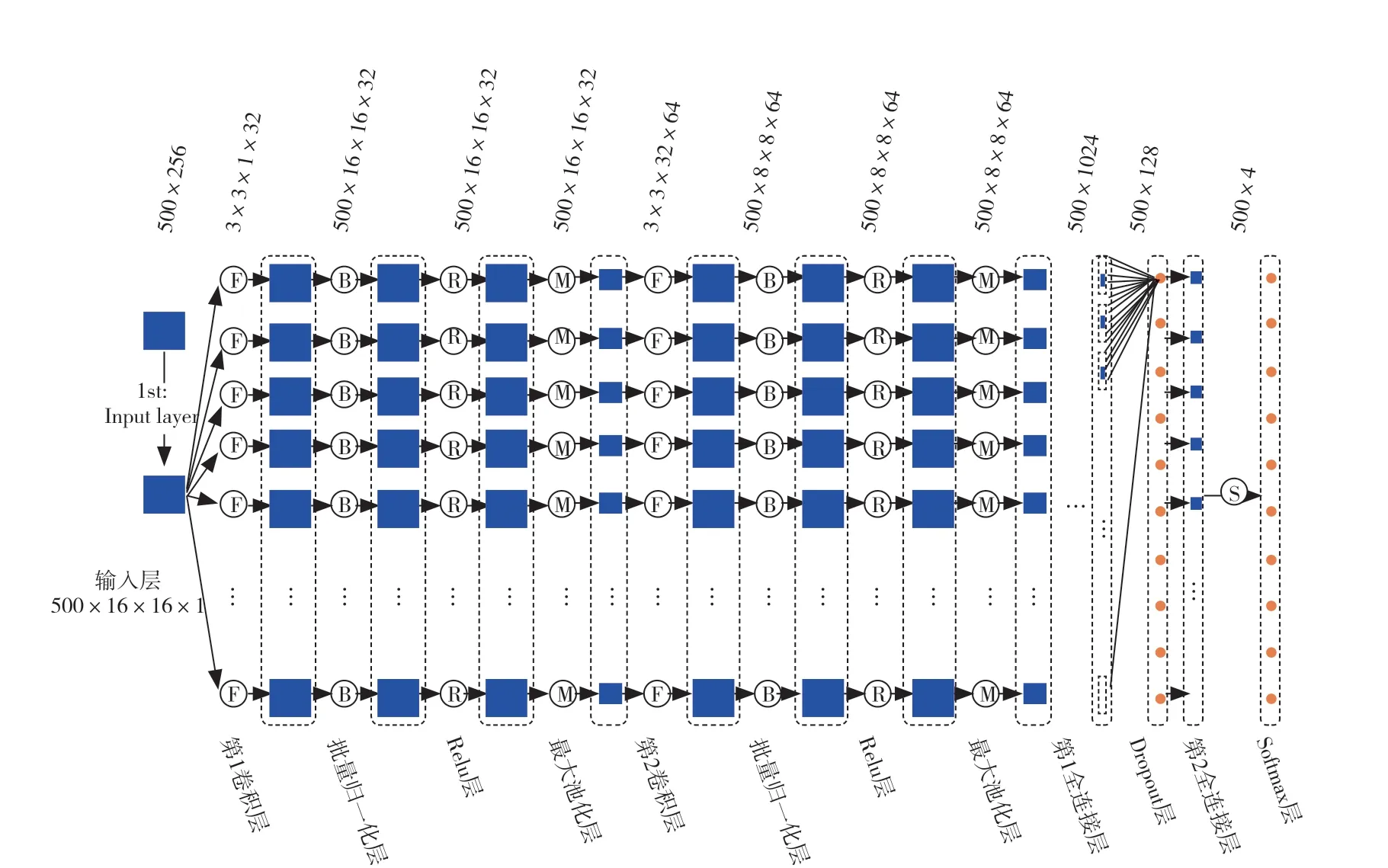

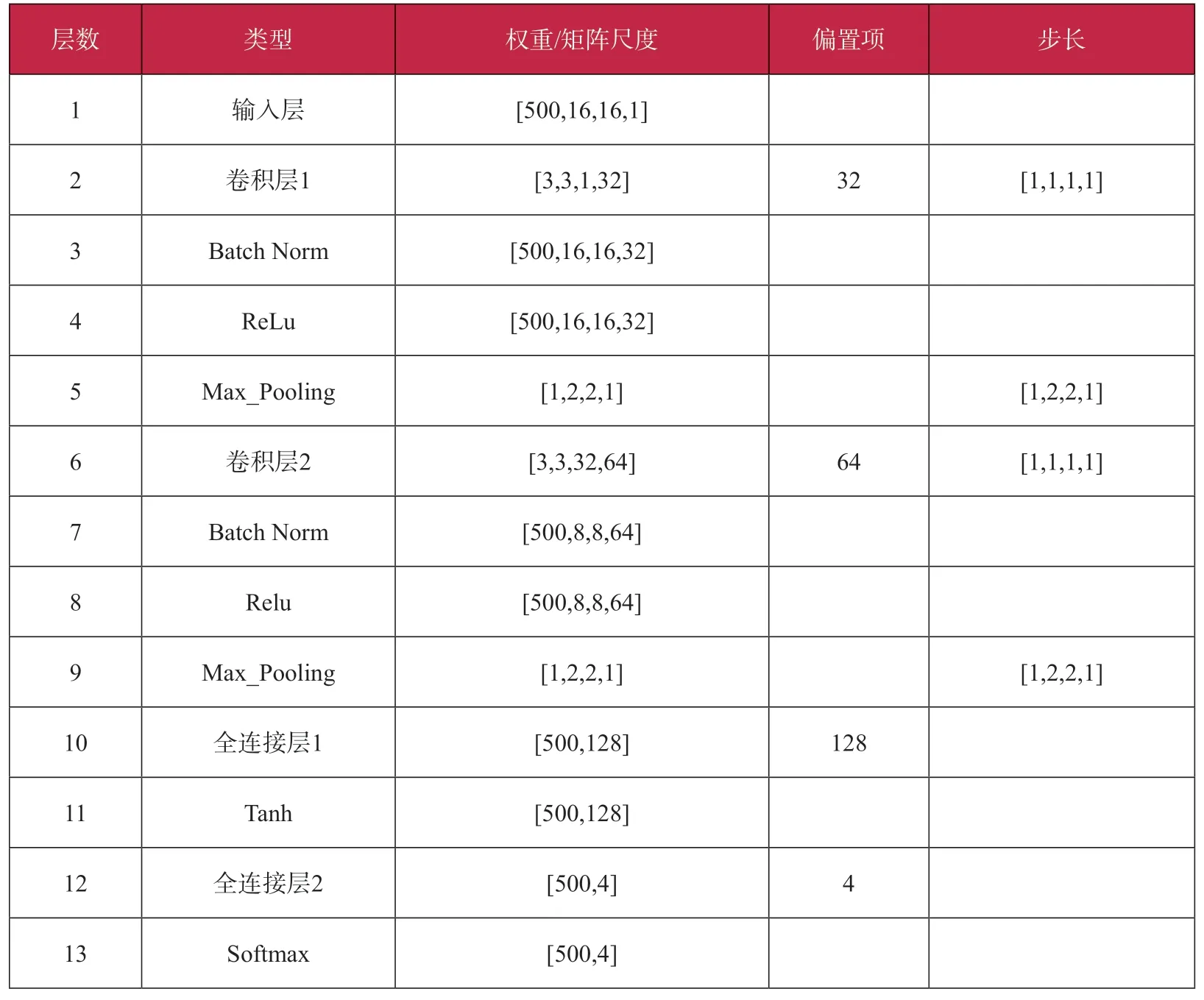

由于本文输入维数中等,不适合VGGNet、ResNet等大型深度卷积网络,经过试验,普通深度卷积网络收敛精度和速度已能满足实际需求,具体结构如图2 所示。经过预处理和PCA 降维后的数据作为网络输入数据,数据由卷积层进行特征提取。本模型包括2 个特征提取卷积模块,两者皆为卷积层、批量归一化、激励层、最大池化层。前一池化结果输入第一个全连接层,该层激活函数选用tanh 函数进行数据的非线性转换,输出结果输入第二个全连接层,运算后的结果直接输入Softmax函数中,将预测结果转化为概率值。网络模型各层具体结构参数如表1 所示,网络训练参数如表2 所示。

图2 DCNN结构图

表1 网络结构参数

表2 训练参数

3.2 状态识别和识别状态平滑处理

状态识别:本文中,将加工状态分为2 类,一类是处于有效加工阶段,标记为1;另一类处于空转阶段,标记为0。以经过PCA 降维处理之后的特征作为DCNN 模型的输入,标记状态为预测标签,以Batch Norm 缓解网络对输入初始化的影响,减少内部方差协变的影响,一定程度上能够防止过拟合,在测试集数据之上测试模型的泛化性能。

状态平滑处理:本模型在进行运行状态识别中,尽管准确度达到96.94%,但仍存在分类错误的区段,为减少误判的影响,进一步提高识别精度,实验人员采用多点平滑对部分错误结果进行纠正。具体步骤为:以10 为例,连续10 个点为窗口进行平滑,若10 个点中超过3 个点状态为1,则将这10 个点全部判为1,反之则全为零。由此导致整体识别结果出现延时,但本文中数据采样频率为10000,以2000 为步长提取特征,故延时不超过1s,可忽略不计。可缩短窗口长度实现延时时间的长短,本模型以10 为窗长,最后识别结果的准确度达99%以上。

4 结果分析与对比

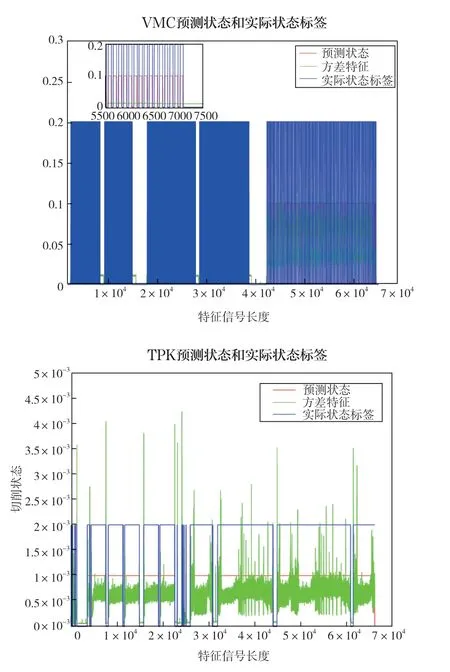

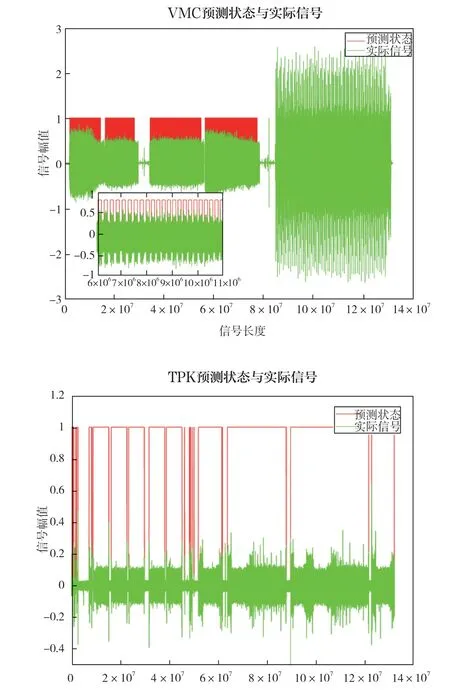

本文中通过对有效加工和空转状态数据分别进行标记作为标签,特征为输入,训练DCNN 模型,在模型之后外接识别状态平滑处理算法,进一步提高识别准确率。图3 为VMC 和TPK 2 台机床的方差特征、实际状态标签和预测状态对比图,可从图中看出,本文模型对精加工阶段识别精度高,图4 为预测结果与平滑处理之后实际振动信号对比。

本文将本模型与BP 神经网络、逻辑回归网络、支持向量机和朴素贝叶斯进行对比,在相同训练次数和初始学习率的情况下,网络模型以测试集后1000 次平均准确率为计算标准,本模型收敛进度高于其他模型,体现出本文模型的优秀性能,具体如表3 所示。

图3 实际标签、方差特征和预测状态图

图4 预测状态和平滑后振动信号

表3 模型结果对比

5 结 论

(1)本模型在对2 台机床运行状态识别过程中,通过对原始数据进行平滑降噪,提取时域、频域、时频域特征和PCA 降维处理,并利用卷积网络进行特征提取和压缩降维后,能对2 台机床的运行状态进行识别。试验结果表明,本文模型的平均准确率为96.94%,以已训练好的模型进行测试,平均耗时约0.086s。

(2)通过对机床运行状态的识别,有助于更为精准地控制机床,检测机床的运行性能,提高生产效率和机床智能化、自动化水平。

(3)本文仅将加工状态与未加工状态进行识别,并未对加工进行准确分类,无法实现空转、粗加工、半精加工和精加工的分类识别,可在以后的研究中继续深入探索。