烧结时间对高钛高炉渣-粉煤灰微晶泡沫玻璃的影响

王海波,孙青竹,王本菊

(1.攀枝花学院钒钛学院,攀枝花 617000;2.钒钛资源综合利用四川省重点实验室,攀枝花 617000; 3.攀枝花学院公共实验教学中心,攀枝花 617000)

0 引 言

微晶泡沫玻璃是以粉煤灰、尾矿、高炉渣、煤矸石、赤泥等工业固体废弃物为主要原料,加入适量助熔剂、发泡剂、稳泡剂等,经粉碎、球磨后混匀形成配合料,再经压制、热处理等过程而形成的一种多孔环保建筑材料[1-3]。该材料以大量的玻璃相为基体,结合特殊的多孔和玻晶交织结构,具有许多优异的性能,如防火且轻质高强、不吸潮、不老化、耐腐蚀、隔热、隔音等[4-5]。

近年来,国内外关于微晶泡沫玻璃的制备工艺、原料组成、添加剂选择及烧结工艺等方面均有研究。由于工业固体废弃物中大多含有制备玻璃所必需的组分(如SiO2、CaO、Al2O3等),因此利用固体废弃物(废玻璃[6-7],粉煤灰[8-9],尾矿[10],高炉渣[11],赤泥[12],煤矸石[13-14],陶瓷废料[15],油页岩渣[16]等)制备微晶泡沫玻璃成为目前国内外的研究热点。高钛高炉渣是攀西地区特有的钒钛磁铁矿,在高炉冶炼过程中因大量钛元素以化合物的形式存留在高炉渣中而形成的[17],其中所含的大量氧化物是形成玻璃的重要成分,并且富含的 TiO2是性能优良的晶核剂[18]。但是该渣中SiO2含量较低,需要通过引入硅质原料来制备微晶泡沫玻璃。鉴于此,本实验以高钛高炉渣、粉煤灰和废玻璃粉三种固废为主要原料,加入少量添加剂,通过烧结法低温制备微晶泡沫玻璃,研究烧结时间对微晶泡沫玻璃孔结构与性能的影响。

1 实 验

1.1 实验原料

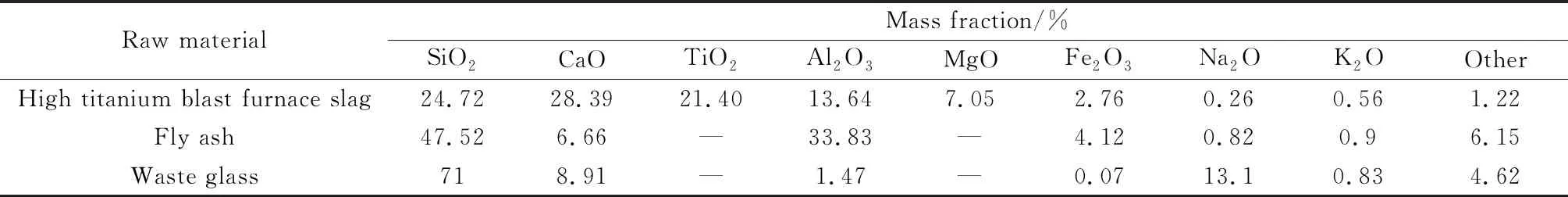

以高钛高炉渣、粉煤灰和废玻璃粉为主要原料,三者质量比为3∶5∶12。高钛高炉渣由攀枝花环业冶金渣开发有限责任公司提供,粉煤灰来自攀枝花新钢钒股份公司热电厂,废玻璃粉为市场购买,主要用来补充硅质原料,三种原料的化学成分如表1所示。添加质量分数为6.5%的硼砂、6.5%的碳酸钙和5%的十二水磷酸钠分别作为助熔剂、发泡剂和稳泡剂。

表1 三种原料的化学成分Table 1 Chemical composition of the three raw materials

1.2 实验过程

按预设的配比分别称取高钛高炉渣、粉煤灰和废玻璃粉并加入添加剂,在球磨机上球磨2 h,球料比为3∶1,球磨速度为 450 r /min,然后过200目(0.074 mm)筛。为了大致确定合适的烧结温度,取少量粉料,以5 ℃/min的升温速率升温至1 000 ℃测定DSC曲线。将粉料装入自制钢模具中,用手动压片机压制成圆柱状生坯脱模待用。将制备好的生坯放入电炉中缓慢升温,加热至900 ℃,分别烧结0 min、15 min、30 min、45 min、60 min后,随炉冷至室温,最后得到微晶泡沫玻璃材料。

1.3 分析测试

使用NETZSCHSTA449C型差热分析仪,进行差热分析。用X’Pert3 Powder型X射线衍射仪(荷兰PANalytical公司)分析物相组成。用VEGAⅡ型扫描电子显微镜(捷克TESCAN公司)观察微晶泡沫玻璃的微观形貌。用体积质量法测试样品的密度。用INSTRON5582型万能材料试验机(美国INSTRON公司)测试试样抗压强度。用DRL-Ⅱ型导热系数测试仪进行样品的热导率测试。用TXY型陶瓷吸水率测定仪测试样品的吸水率。

2 结果与讨论

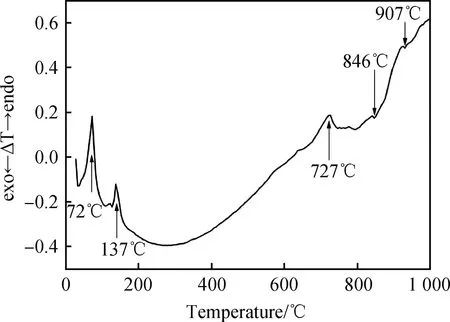

2.1 配合料的DSC曲线

配合料的差热分析(DSC)曲线如图1所示,由图1可以看出在72 ℃和137 ℃时出现了吸热峰。这是由于配合料中的吸附水蒸发以及硼砂和十二水磷酸钠失去结晶水所致。在727 ℃时,由于配合料中玻璃粉开始熔融软化吸热而形成了吸热峰;在846 ℃和907 ℃时,由于碳酸钙分解产生的氧化钙与配合料中的氧化硅、氧化铝等反应生成了新的晶相[19],从而出现放热峰。综合考虑,在配合料充分软化的基础上,为了兼顾“发泡”与“析晶”这两个微晶泡沫玻璃制备过程的关键环节,大致确定烧结温度为900 ℃。

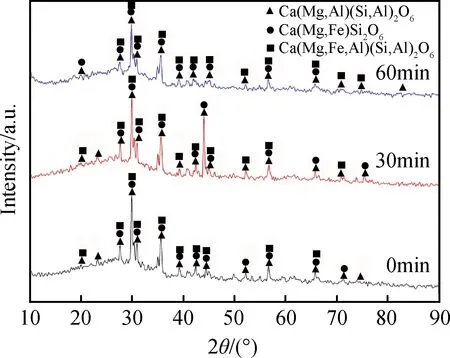

2.2 烧结时间对微晶泡沫玻璃结构的影响

不同烧结时间下样品的XRD谱如图2所示。由图2可知,样品中的晶体种类并未随着烧结时间的延长而发生明显改变。其主要晶相有透辉石Ca(Mg,Al)(Si,Al)2O6,富铝普通辉石Ca(Mg,Fe,Al)(Si,Al)2O6以及普通辉石Ca(Mg,Fe)Si2O6。在0~30 min之间,随着烧结时间的延长,微晶泡沫玻璃的晶化程度略有增加,在30 min时,透辉石相增多,衍射峰强度增强,这主要是由于玻璃相内部粒子不断迁移,某些组分发生偏聚,促使玻璃分相从而引起析晶[20]。当烧结时间增加到60 min时,且伴随着某些衍射峰的消失,玻璃相增多。这可能是由于烧结时间延长而导致的部分晶粒间相互融合,晶体数量减少导致部分衍射峰消失。

图1 配合料的DSC曲线Fig.1 DSC curve of batching

图2 不同烧结时间样品的XRD谱Fig.2 XRD patterns of samples at 900 ℃ with different sintering time

2.3 烧结时间对微晶泡沫玻璃微观形貌的影响

不同烧结时间下微晶泡沫玻璃的微观形貌如图3所示。

图3 不同烧结时间样品的SEM照片Fig.3 SEM images of samples at 900 ℃ with different sintering time

由图3可知,当烧结时间为0 min时,样品中气泡较少,孔径大小不均匀且出现有较多大尺寸的连通孔。延长烧结时间,样品中气孔的数量先增多后减少。当烧结时间延长至15 min时,CO2气体增多,混合物的软化程度增加,样品内部气泡孔径逐渐变得均匀,但此时仍有较多的连通孔存在,同时相邻气泡之间的孔壁较厚。当烧结时间为30 min时,样品的发泡程度更加充分,孔壁开始变薄且气孔的分布也更加均匀,气孔间连通孔的数量也相对减少。然而,进一步延长烧结时间,软化后的熔体在试样中的流动时间也延长,再加上CaCO3分解更加充分,导致试样中CO2的含量增多,气孔内部压力增大,试样中相邻的气孔开始合并为大孔,致使气孔数量急剧减少且大小不均匀。

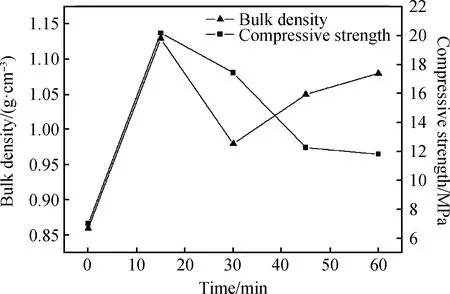

2.4 烧结时间对抗压强度与体积密度的影响

不同保温时间下所制得的样品抗压强度和体积密度的变化趋势如图4所示。由图4可知,试样在烧结0 min时具有较小的抗压强度和体积密度。这主要是由于烧结的初期阶段,配合料的软化程度较低,其粘度和表面张力较大,发泡不充分,形成了较多的连通孔且孔径大小不均匀。由于粘度较大,烧结粒子的迁移流动性较差,样品的烧结致密性较差,从而导致其体积密度和抗压强度不高。当烧结时间为15 min时,配合料的软化程度提高,其粘度和表面张力变小,烧结粒子的迁移流动性增强,样品的烧结致密性得到提高,孔径开始变得均匀,大孔和连通孔的数量减少,孔壁变厚,故样品的体积密度和抗压强度得到提高。当烧结时间为30 min时,烧结处于中期阶段,配合料的表面张力与气孔压力达到平衡,结合SEM分析可知,此时样品发泡充分,气泡孔径大小的分布最为均匀,孔壁变薄,虽然抗压强度从20.18 MPa降低为17.43 MPa,但体积密度也从1.13 g/cm3显著降低到0.97 g/cm3。当烧结时间超过30 min时,烧结处于后期阶段,配合料的粘度和表面张力进一步变小,同时,CaCO3分解导致CO2增多,气孔内部压力增大,试样中相邻的气孔开始合并为异形孔,导致抗压强度降低。同时软化后的熔体在试样中的流动时间也延长,混合物料逐渐向试样底端聚集,致使试样气孔数量减少,孔壁增厚,从而导致体积密度得到提高。

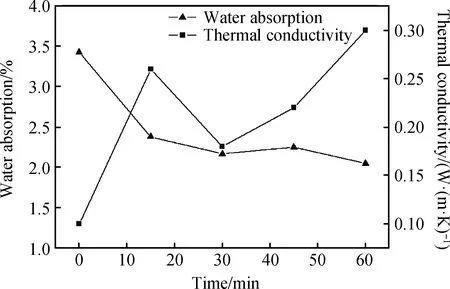

2.5 烧结时间对热导率与吸水率的影响

不同烧结时间下样品的热导率与吸水率变化趋势如图5所示。由图5可知,当烧结时间为0 min时,混合料的软化程度较低,烧结粒子的迁移流动性较差,烧结致密性不高,结合上文可知此时样品中气泡孔径不均且出现有较多的连通孔,导致吸水率较高。随着保温时间的延长,熔体粘度降低,样品内部气孔逐渐变得均匀。在烧结时间为15 min和30 min时,压坯烧结的致密性提高,连通孔数量逐渐减少,从而导致吸水率降低,在30 min时仅为2.17%;进一步延长保温时间到45 min时,由于烧结体的熔融、软化程度提高,粘度降低,表面张力减小,发泡剂碳酸钙分解产生的CO2增多,当气孔内部压力大于烧结体表面张力时,小气孔合并形成大孔或连通孔,导致吸水率略有增高。当烧结时间为60 min时,材料的烧结致密性也随着烧结时间的延长而提高,组织中玻璃相增多,使得气孔对水分的润湿性减小,导致吸水率降低[21]。微晶泡沫玻璃的热传递主要是由泡壁等玻璃相结构完成传导的,所以微晶泡沫玻璃样品的热导率与体积密度成正比,体积密度越小,样品整体的导热率也就越低。因此,热导率呈现出与体积密度相一致的变化趋势,即先增大后减小再增大的变化规律,这与戚昊等[22]的分析一致,并且在烧结时间为30 min时,样品具有较小的热导率,为0.18 W/(m·K)。

图4 烧结时间对微晶泡沫玻璃抗压强度和体积密度的影响Fig.4 Effect of sintering time on compressive strength and bulk density of foam glass-ceramics

图5 烧结时间对微晶泡沫玻璃热导率和吸水率的影响Fig.5 Effect of sintering time on thermal conductivity and water absorption of foam glass-ceramics

3 结 论

(1)以高钛高炉渣、粉煤灰和废玻璃粉为主要原料,采用烧结法低温(900 ℃)制备了微晶泡沫玻璃。在烧结保温时间为0~60 min范围内,时间变化对微晶泡沫玻璃析出相影响不显著。析出的晶体主要为透辉石Ca(Mg,Al)(Si,Al)2O6,富铝普通辉石Ca(Mg,Fe,Al)(Si,Al)2O6以及普通辉石Ca(Mg,Fe)Si2O6。

(2)烧结时间过长或过短均不利于获得综合性能较好的微晶泡沫玻璃。当烧结时间较短时,样品内部连通孔数量较多,当烧结时间较长时,样品内部气泡数量减少,孔径大小不均。

(3)当烧结时间为30 min时,微晶泡沫玻璃具有良好的综合性能,即体积密度为0.97 g/cm3,抗压强度为17.43 MPa,吸水率为2.17%,热导率为0.18 W/(m·K)。