可编程序控制器在自动控制阀门多功能试验平台中的应用

蔡振宇

(上海轻叶工程科技有限公司,上海 201800)

0 引言

国内的自动控制阀门的设计加工起步较晚,但发展比较迅速。20 世纪中后期,开始研制单座阀、双座阀等产品,主要通过仿制前苏联同类阀门产品的设计及生产环节,但由于机械加工工业水平落后,机械加工精度低,仅能满足当时工业生产过程的一般控制要求。

近年来,随着国内化工、能源电力和石油天然气行业经济建设的迅猛发展和工业自动化进程的不断加快,自动化控制系统已经覆盖应用到上述行业生产过程的各个工艺环节中。在这些自动控制系统中,用来控制流体的方向、压力、流量,使配管和设备内的介质流动或停止并能控制其流量的重要执行控制设备,是为满足工艺要求,保证安全顺利生产而必须设置的管道元件。

确保各类阀门产品在现场安全无误的工作,对确保石油化工企业生产装置安全、稳定运行起着重要作用。石油化工企业用自动控制阀门主要有以下几个特点:

◇ 种类、规格、型式多。

◇ 所处的工况环境恶劣、复杂。

◇ 本身结构繁杂,技术要求及价格精度高,制造困难。

◇ 在生产控制环节中所处的地位重要。

化工行业具有易燃易爆、有毒有害、高温高压等特点,极具危险性,一旦事故发生,导致的后果极其严重。这些自动控制阀门生产制造质量的优劣,都直接影响生产装置的运行,甚至危及装置现场和操作人员的生命安全。因此,自动控制阀门的质量对石油化工生产装置的重要性是不言而喻的。

阀门行业作为典型的传统制造业,竞争非常激烈。国内阀门生产厂家视产品质量如生命,以降低企业生产成本、提升产品质量,在市场竞争的机制下更大份额的占领市场成为企业发展的目标和动力。为解决阀门生产企业对提升产品质量需求与现有产品设计、检测试验设备、手段落后的局面,阀门生产企业都在各自进行技术挖潜,积极进行技术改造,特别对关系到产品质量的环节更是加大技术升级投入的力度。产品质量检测水平的程度,是衡量企业市场竞争力的核心指标。

1 自动阀门检测现况

当前国内自动阀门生产厂家阀门的试验标准和内容,主要依据国标 GB22/T 17213《工业过程控制阀》中所要求的试验。主要的试验项目有:铸件质量、壳体试验和密封试验及耐压、泄漏试验以及行程测试等功能性试验[1]。除了铸件检测外,上述其他功能检测都在专门的、功能性的试验设备上进行。

以上对自动阀门的检测功能,只是对自动阀门出厂前进行的基本质量测试方法,已经不能满足现代阀门生产企业在新形势下,对产品质量检测各项功能细化及对产品测试的数据进行科学分析、共享以便改善产品设计的需求。同时,随着计算机网络技术、大数据分析等技术的发展,产品质量检测的网络化管理必然成为传统阀门生产企业发展的一种趋势。

针对以上情况,国内某大型阀门生产企业对本单位内现使用的自动阀门试验设备进行了全面的技术升级改造。

2 解决方案

图1 阀门压力试验设备结构框图Fig.1 Block diagram of valve pressure test equipment

自动控制阀门主要由阀门执行机构(利用能源去驱动的装置)和阀门本体两部分组成。DCS、SIS、PLC 或者其他工艺生产控制系统通过DO、AO 模块输出信号,控制自动阀门的阀门执行机构,达到控制阀门开关或开度的目的。随着微电子技术的发展,执行机构的设计和使用功能更加复杂。执行机构不再是单纯的带有位置感应开关的马达齿轮传动装置。如今的执行机构分为:电动、气动、气液动、电液动等多种形式,同时也具备了更多先进的功能,在满足基本的开、关功能之外,还具备检测阀门与执行机构的工作状态功能,可以为自动阀门的使用单位的预测性维护提供相关的数据。所选用的检查办法根据国家规范或是国际规范,如美国规范(ANSI/ASME,API)、德国规范(DIN)、欧洲规范(EN)以及国际规范(ISO)。

在本项目中,对提升自动控制阀门的试验水平及出厂质量检验的方法及检测设备所增加的检测功能项的分析会上,技术人员充分听取了阀门厂家设计人员、质检人员及电气维护人员的意见,并结合自动控制阀门的结构、功能等技术特点,将该厂技术改造分两部分执行:

1)可编程序控制器(Programmable Controller),简称PLC,是20 世纪60 年代末研制并发展起来的一种实时数字控制的数位逻辑控制器,具有通用性强、使用方便、适应面广、可靠性高、抗干扰能力强、编程简单等特点。把PLC 技术应用于传统自动阀门压力试验设备的电气控制部分的改造上,对原设备中的电气部分进行改造,取代原有的控制系统。原压力试验设备电气控制部分主要由功能仪表、交流接触器、时间继电器、继电器、液压驱动及电机等部件构成,功能单一、布线复杂,控制的精度差、可靠性差,没有数据存储、操作可视化显示等现代化试验设备必备的元素。根据实际改造资金的投入情况,改造中,在满足技术指标的前提下,PLC 和试验设备改造新增加的仪表变送器等都选择了国产品牌,本次采用的国产PLC 具有多个通讯口,可实现数据RS232、RS485、TPICP 多种通讯模式。设备结构图如图1 所示。

图2 自动阀门试验台控制系统框图Fig.2 Block diagram of the control system of the automatic valve test bench

2)用PLC 系统取消原来的继电器逻辑控制方式,试验台的控制全部都由PLC 完成,将压力表测量压力方式改为由压力变送器检测方式,压力变送器的4mA ~20mA 信号进PLC,系统增加了供气气源的压力检测、油压检测功能。为了方便操作,保留原来的操作面板按钮,同时将操作按钮功能引进触摸屏,在触摸屏上也可以实现功能按钮操作功能。油泵电机等全部由PLC 根据试验程序控制输出,系统根据输入的阀门公称通径和压力调整油缸压紧压力,完成压紧工件、打开低水泵快速注水、打开高压水泵、保压计时、卸压、复位试验流程。在试验过程中如发现异常情况,点击试验设备上的急停按钮,可以马上结束测试。当压力值达到规定值时,本装置会自动关闭电动试压泵的开关,同时报警装置进行报警[2]。控制系统框图如图2 所示。

原试验台的电机、液压驱动电气部分的控制也由PLC的DO 控制继电器替代,完成移动、夹紧等动作控制。自动阀门试验台电气控制原理框图如图3 所示。

自动阀门的试验数据通过PLC 的以太网接口接入该阀门生产企业的数字化平台,完成自动阀门试验数据的分析、质量判断工作。改造后的试验台操作界面如图4 所示。

改造后的自动阀门试验台集机电、液压、试压、液体介质贮存循环使用于一体,具有功能完善、性能稳定、自动化程度高等特点,为保证新出产阀门和检修后阀门的牢靠的密封性质量,提供了有力的数据支持,系统数据界面如图5 所示。

3)程控阀主要用于各种变压或变温气体分离装置,以及要求频繁开关的各种工业流体输送场合。根据石化行业近年两次关于大型芳烃装置吸附分离程控阀国产化会议要求,设计一台程控阀性能调速同步试验台,能够实现检测譬如程控阀执行机构及电磁阀频繁开关数据与开关寿命试验,确认检测电磁阀和执行结构能否满足程控阀使用的不低于30 万次的技术指标,测试过程与结果符合有关规定和要求,确保程控阀的生产质量[3]。调速同步试验台系统图如图6 所示。

图3 自动阀门试验台电气控制原理框图Fig.3 Block diagram of electrical control principle of automatic valve test bench

图4 操作界面Fig.4 Operation interface

图5 系统测试数据界面Fig.5 System test data interface

图6 调速同步试验台系统图Fig.6 System diagram of speed control synchronous test bench

程控阀性能调速同步试验台由蒸汽供送单元、PLC 控制单元(PLC 系统设备选型依据和方案1 一致)、压力变送器、温度变送器等组成的仪表单元、阀门夹具单元和液压介质储存循环水箱组成。测试台采用法兰端面密封,抱压爪直接夹紧阀门法兰背面压紧。夹紧机构由夹爪的夹紧油缸直接驱动来工作,夹爪轴向可以进退,不受法兰厚度限制。径向移动由油缸和杠杆组成,实现各夹爪径向同步移动,径向夹爪可以进退,不受阀门法兰直径限制,对测试阀门无外力影响。

PLC 的输出端DO 点,因为需要频繁输出控制信号,用以驱动电磁阀动作。为了保护PLC 的DO 输出点,在DO点和负载之间,设计一个中间继电器,完成在控制系统中传递中间信号、增加接点容量的作用。本项目中,中间继电器采用固态继电器。固态继电器是无触点、无线圈的,无工作噪声,内部通过晶闸管控制开闭的。所以可以高频率地开闭,无火花、寿命长,一般用于频率变化较快的场合。

将测试的程控阀安装在试验设备上,将PLC 的DO 接点通过中间固态继电器输入到换向元件(电磁阀),程控阀调速同步试验台模拟工况条件下,PLC 按事先编好的试验程序对电磁阀输出一个电信号,该电磁阀换向动作,使带压仪表空气通过电磁阀的切换进入气动执行机构的气缸下腔推动活塞向上运动,活塞带动阀杆,阀杆提动阀芯使阀门开启;切断电磁阀电信号,活塞反向运行使阀门关闭。

用PLC 做的触发时间检测,测量开到关与关到开全行程时间是否同步或可调,往复动作3 次,取平均值,完成开启关闭时间测试。进行无压空载冷态动作试验频次20s/次,动作10000 次,且将被测程控阀入口端输入额定蒸汽压力1.1 倍,并保持压力恒定5min,另一端排大气、反向也同上。

冷态试验和热态试验,即是程控阀试验条件为无压空载或者模拟工况条件。在冷态试验中时,即无压空载条件下PLC 控制程控阀V2V3 单独动作;程控阀应在试验开始前和动作10000 次后测试泄漏量。在热态试验时,在模拟工况条件下(蒸汽温度177℃,压力0.9 MPa ~1.34MPa)动作程控阀V2V3,控制阀V1、V4 用来保持工况条件。程控阀在试验开始前,动作500 次和1000 次,分别测试阀门泄漏量。上述的检测数据都必须达到符合API 598 或ANSI/FCI 70-2 Class VI 级要求,同时满足ISO 15848-1 中Class B低泄漏要求。调速同步试验台冷态操作界面如图7 所示。

图7 调速同步试验台冷态操作界面Fig.7 Cold state operation interface of speed control synchronous test bench

图8 调速同步试验台热态操作界面Fig.8 Thermal operation interface of speed control synchronous test bench

PLC 程序采用梯形图编程,在程序中,工艺选择条件具备启动要求后,DO 输出同时,也启动定时器,记录电磁阀开、关的频率,并将数据实时传递到触摸屏上显示、记录。调速同步试验台热态操作界面如图8 所示。

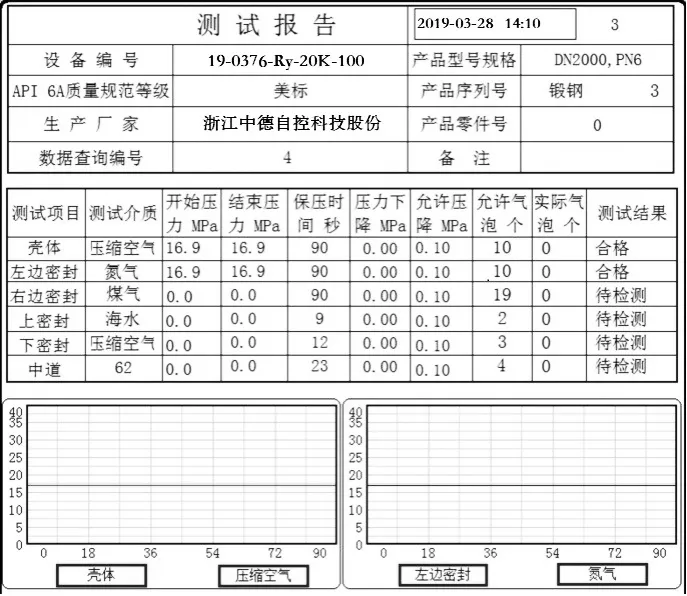

阀门试验完成后,可在数字平台的系统或者本地对试验、测试数据打印。打印前,可以查看打印报告,试验、测试数据不可更改。打印后,相关试验数据存入系统并保存。

3 结束语

此次针对自动阀门检测、试验设备的技改技措,从自动控制理论出发,结合自动控制阀门研发与应用中的实际,对自动阀门试验、测试设备进行了优化和改造。为实现对国外同类阀门的替代提供了依据,符合“十一五”期间国家发改委等国家有关部门提出的“争取逐步实现重大装备阀门国产化计划”。

改造后经运行证明:自动阀门试验设备的自动化程度大大优于原系统控制效果,控制可靠性大大提高,减轻了现场操作人员的劳动强度,使自动控制阀门在设计阶段及出厂检测阶段的相关重要指标的测试数据更加精细丰富及可靠;通过改造平台后,出厂销售的自动化阀门,在现场使用后的维修、故障率明显降低,对阀门生产质量提升具有非常重要的意义,也为国内阀门生产企业生产及质量管理开创了一条崭新的道路,总体上提高了阀门生产企业的经济效益。