基于实时在线三相流量计的倒井一体化装置

陈 冰,闵利昆,张雅楠,刘 星

(1.北京中油瑞飞信息技术有限责任公司,北京 102206;2.中国石油冀东油田,河北 唐山 063004)

目前伴随人工智能和物联网技术的快速发展,在油气生产行业,新兴的在线多相流计量技术已被英国石油(BP)等国际能源巨头列举为“决定未来油气工业成功的五大关键技术”之一,是能源物联网行业中关键的一环[1]。

生产计量是油气田生产的基础性工作,直接影响着油田勘探开发、生产运行、产量考核等工作,具有重要的意义。实时在线三相流量计设备不但具有生产计量功能,还具有数据采集、系统控制功能,通过实时在线三相流量计与计量间自控系统(自动倒井)进行结合,实现计量井自动识别、数据自动化采集上传,真正实现计量间无人值守,提高生产效率。

表1 改造前后设备对比Table 1 Comparison of equipment before and after transformation

1 技术思路

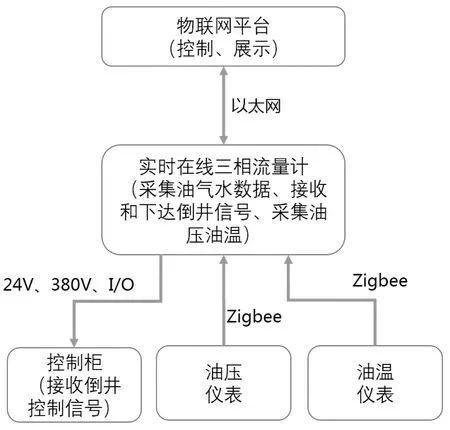

实时在线三相流量计通过控制柜与倒井装置实现数据互通,自动识别井号、进行计量。实现计量间内油压、油压信号的采集,开展远程计量控制系统优化(倒井方案定制化),最终实现计量间自动化计量一体化解决方案。

通过在计量间部署倒井一体化装置,精简了物料成本、减少了安装空间和位置需求;简化了控制层级和控制逻辑,有利于整体控制系统的稳定;减少了物料供应厂家,有利于现场设备的后继维护和新功能需求的开发响应。

2 系统组成

倒井一体化装置由实时在线三相流量计和中油瑞飞控制柜组成。柜体内包括:RTU 控制器、触摸屏、I/O 接口、空气开关和继电器等。

实时在线三相流量计利用多传感器融合技术,结合先进的三相流建模,实时输出三相流量数据,能够直观地掌握油气水产出规律,为生产决策提供实时和准确的量化数据。实时在线三相流量计由北京中油瑞飞信息技术有限责任公司和清华珠三角研究院及其下属产业化公司深圳市联恒星科技有限公司联合开发,依托中国石油实时在线三相流量计平台建设项目,在中国石油进行推广应用。相较于传统分离式计量罐和通过多通阀倒井计量的复杂工艺流程,以及软件量油仅能应用于抽油机井且无法测量产气量、含水率的限制,三相流量计有以下创新点:

1)基于多传感器融合技术,使用免分离、非放射性技术实现高精度计量,设备对人体和环境完全无害,绿色环保,安装和操作无须额外的安全认证及防护。

图1 实时在线三相流量计Fig.1 Real time online three-phase flowmeter

2)在气、液不分离的状态下实现气、液两相瞬时、累计流量及液相含水率在线计量,适用于油气井监测,评估产量变化,辅助优化生产方案。

3)能够替代传统测试分离器及计量间,提升油气井数字化水平的同时有效降低建设成本,以及后续生产运营成本。

4)融合人工智能技术,功能拓展性强,适用于中国智慧油田生产物联网端关键数据实时动态采集、动态分析和动态生产优化决策支持[2]。

5)丰富的数据通信接口,配置以太网、串行接口,内置无线ZigBee 模块,可通过多种通讯方式与其他系统、设备进行通讯。支持Modbus TCP、Modbus RTU、中石油GRM A11、ZigBee 通讯协议。

实时在线三相流量计由文丘里测量模块、电学层析成像模块、微波测量模块、AI 决策模块、数据处理和通讯模块组成[3],如图1 所示。

a)文丘里测量模块:独有的双差压文丘里结构,负责对气-液两相流量进行计量。

b)电磁测量模块:使用电学层析成像技术,获得管道内部气-液分布信息,提供流型流态的定性判断,对计算模型提供辅助优化。

c)微波测量模块:基于不同物质对微波速度和功率衰减的影响,利用自主研发的含水率检测模型计算管道中液相含水率,该技术不受矿化度影响。

d)数据处理和通讯模块:结合嵌入式核心算法软件,对文丘里、电磁、微波等基础数据进行分析处理,计算出油、气、水三相流量,并通过指定的接口和通讯协议传输至后端系统。

现场设备组成如图2 所示。

3 工作流程

图2 现场设备示意图Fig.2 Schematic diagram of field equipment

在倒井一体化计量系统中,安装在计量内的传感器采集计量间内的温度、压力、电参等数据,然后通过实时在线三相流量计将数据上传至调控中心。来自调控中心的控制信号由实时在线三相流量计下达给RTU 控制柜,由RTU控制柜装置对电动阀下达开关信号,从而实现倒井控制。在电动阀完成开关动作后,发送状态信号给调控中心,从而实现自动识别井号的功能,最终实现全自动化倒井计量。

该方案支持倒井制度定制化开发,同时在实时在线三相流量计中增加了历史数据存储查询模块,可对历史数据进行存储和查询。

4 结论

图3 现场工作流程图Fig.3 Field work flow chart

针对目前自动倒井控制系统环节多,操作繁琐,且计量数据无法上传至调控中心的问题,本文提出了一种基于实时在线三相流量计的倒井一体化装置。通过在计量间部署该装置,精简了物料成本、减少了安装空间和位置需求;简化了控制层级和控制逻辑,有利于整体控制系统的稳定;减少了物料供应厂家,有利于现场设备的后继维护和新功能需求的开发响应;实现计量井的自动识别、数据自动化采集上传,真正实现计量间无人值守,提高生产效率。