基于Solidworks- Motion 的旋耕机动力学仿真

浦宏毅 李再参 叶 愈 黄建国

(云南省机械研究设计院 云南省机电一体化应用重点实验室,云南 昆明650031)

随着国内农村劳动力的逐渐的减少,国家土地耕作模式逐渐向大型机械转变,从之前的单一机械化逐渐向全程机械化转变[1]。旋耕机是现代农业中一种重要机型,传统旋耕机设计时多采用经验设计,很少对其受力和运动情况进行仿真分析,本文主要讨论如何使用设计分析软件Solidworks-motion,从产品设计角度进行动平衡设计和仿真优化,对旋耕机进行动态仿真分析,探测研究旋耕机的运动状态、部件受力情况等数据,从产品初期设计阶段确保旋耕机的合理性。能够帮助设计人员在设计前期判断设计是否达到预期目标。解决机械最复杂的机构运动受力问题。

1 旋耕机整机结构与技术参数

1.1 旋耕机整机结构

旋耕机在旋耕作业的过程中,判断其作业好坏的两个重要因素是旋耕后田块质量及旋耕过程中其消耗的功率,其中影响两个指标的重要因素就是刀片在刀轴上的排列方式。旋耕机在旋耕过程中不产生漏耕,这就要求旋耕机本身刀轴受力均匀,刀片间距合理,刀片之间不堵塞土壤[2]。

刀辊转速280r/min、耕深135mm。

图1 整机轴测图

1.2 旋耕刀辊参数

旋耕机前进速度、刀辊每个切土小区内刀片数和刀辊转速变化,直接影响土壤破碎度和功率消耗,适合的旋耕刀辊设计能够有效降低功耗,本文设计的某型号旋耕机刀片采用多区段的双螺旋的排列方式,有效的解决了土壤朝一侧聚集造成耕后土壤平整度低的现象发生,根据中间传动的特点将旋耕刀片采用以幅宽中央为基准,双左右螺旋线分区段排列。

将旋耕刀辊小区内的刀片数设定为Z=2,刀辊上刀片排列方式采用多区段双螺旋线排列[3]。旋耕机的传动方式为中间传动,刀轴被分为两段,将刀座之间的间距设定为74mm[4],则刀轴上旋耕刀片数量为:

式中:B- 耕幅,m(本项目为中间传动,取两刀辊幅宽之和1.8m,);b′——刀座间距,mm(取值74);Z ——每切土小区的刀数2;Z′——弯刀总数(取整偶数)。旋耕刀辊由48 把刀组成,刀辊按照双螺旋线的排列方式排列,一个旋耕小区内共有5组10 把刀片,同一平面内的左右旋刀夹角成180 度,相邻两个刀座之间的间距为74mm,相邻刀座之间的径向夹角为72 度,左右两侧进行对称布置。旋耕刀排列展开图如图2 所示。

图2 旋耕刀排列展开图

2 刀辊受力分析

由于旋耕刀耕作过程中刀的周期性入土-切土-出土旋转,刀片切土过程的受力很复杂。国内外针对旋耕刀切土过程受力方面的研究虽很多,但他们的研究主要针对机具或刀片受力的某分力。如图3 所示,旋耕机在正常工作时,刀轴所受到的扭矩M大小由刀片上所受力的合力大小决定[5]。在阅读大量研究资料得出,如果刀片的工作半径为R 时,那么其所受阻力作用在刀片的位置为R′=9.0R。当一个刀片入土时在入土的过程中其受到扭矩变化是非常大的,旋耕刀在土壤中运动时,扭矩随旋耕刀转过角度变化,扭矩在一个周期内呈现先升后降的趋势。旋耕刀入土后,随着切削土垡的厚度、高度及与土壤接触面积的增加,导致旋耕刀扭矩增加;之后由于刀具上方的土壤逐渐减少,扭矩逐渐降低其变化可视为正弦曲线,其值为:单把刀具从入土时的0 增加至最大扭矩约Mmax27.4 N·m,而后扭矩逐渐降至接近0[6]。刀辊在一个切土区域内共有5 组10 把刀片,共4.8 个切土区域,刀辊顺序切入土壤的两把刀片相邻夹角为36度,刀片弯转方向相反,旋耕机连续作业时,可将其视为轴向左右受力平衡,刀辊在一个切土区域内共有三把刀片做切土运动,当刀片1 刚切入土壤时,刀片2、3 切入土壤内部,刀片4 刚好退出土壤。由此,可以近似的认为,在单个切土区域内,共有1+0.5+0.5=2 把刀在做最大扭矩切土运动,刀辊所受扭矩为:

图3 刀辊切土状态图

3 旋耕机-Motion 分析模型设置

应用Solidworks 建立装配体模型,开启motion 插件,新建运行算例1,选用motion 分析,添加引力;引力加速度数值等于重力加速度9.8m/s2,方向竖直向下;设置固定约束:定义接触,变速箱一级锥齿二、三级齿轮传动为钢对钢实体湿式接触;置设置输入马达;在一级小锥齿轮轴是设置圆周旋转马达,数值为300mm/s,方向顺时针;设置刀辊扭矩:在左右刀轴上分别施加一个与运动方向相反的阻力扭矩135Nm。设置零件刚性组:机架刚组、变速箱体刚性组、左刀辊刚性组、右刀辊刚性组、同级齿轮和旋转轴设为一个刚性组;每秒帧数设置:数值越高,分析结果月精确,但耗时越长,这个数值需要根据转速确定,转速300r/min,及每秒5 转,及5 个运动周期,若每3 度算一帧,就有120*5=600 帧。

图4 Motion 分析参数设置

4 结果图解与讨论

4.1 马达能量消耗:根据motion 仿真分析,得出该型旋耕机的马达能量消耗变化在旋耕机启动时最大,达到了23KW,稳定后在17KW 内,刀辊反作用力变化为均匀波形,最大达到5697N。

图5 马达能量消耗图

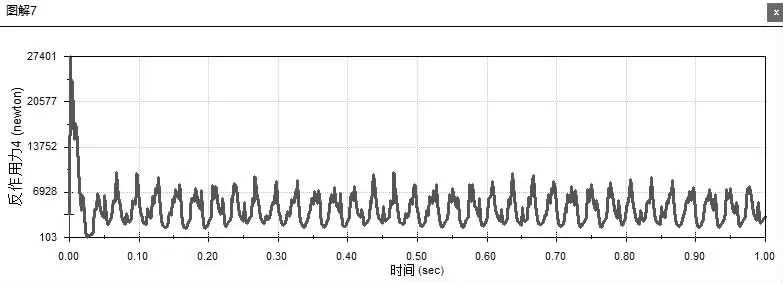

4.2 传动齿轮接触力:锥齿轮接触力在旋耕机启动时最大达到了15578N、当旋耕机运行平稳时呈现波形变化,变化幅度在1000-10000N 左右,三级传动齿轮之间的接触力趋势与锥齿轮相同,启动时达到27401N、当运行平稳时呈现波形变化,变化幅度在1000-10000N 左右。

图6 锥齿轮接触力图

图7 三级传动齿轮之间的接触力图

4.3 刀辊反作用力:由图4-4 可看出,旋耕机刀辊受力成正弦函数交替变化,变化情况相对稳定,最大值达到5697,最小值趋近于0。

图8 刀辊反作用力图

结束语

本次分析主要在于通过对分析某型旋耕机刀辊布工作是切入土壤的工作情况、刀片置情况研究,旋耕机的刀辊受力,并借助SolidWorks-Motion 软件对旋耕机进行动态仿真分析,探测研究旋耕机的运动状态、部件受力情况等数据,从而为旋耕机设计校验提供依据,从产品初期设计阶段确保旋耕机的合理性,能够帮助设计人员在设计前期判断设计是否达到预期目标,解决机械最复杂的机构运动受力问题。根据分析,得到了旋耕机的输入马达能量消耗图和关键部位受力情况图,旋耕机的受力变化趋势,其变化情况符合设计时的要求。得出的输数据客观,与旋耕机的实际工作情况比较近似,对设计校验和优化就有参考价值。