浅谈3PE钢管防腐层剥离的主要机理

李经韬,彭星煜,尹党强,刘泽宇,王成斌

1西南石油大学,石油与天然气工程学院,四川 成都

2中国石油管道工程有限公司国际事业部,河北 廊坊

1.引言

3PE 防腐层作为油气管道抵抗外部侵蚀的重要保护屏障,其性能直接决定着在役管道能否顺利平稳完成油气集输任务。近些年来,针对埋地管道3PE 防腐层剥离机理的研究呈上升趋势,Amira [1]通过对强烈腐蚀和残余应力联合作用下的大直径管道进行实验分析,发现管道外防腐涂敷过程中热膨胀失配产生的残余应力和在管道役运行期间中产生的腐蚀缺陷将严重影响管道防腐层抗剥离的强度;Fessler R [2]等人的研究指出:氧和水会较快的在防腐层缺陷处累积,在阴极极化的条件下发生反应并使此处pH 值升高,致使防腐层发生阴极剥离;国内的专家学者在现场施工作业、实验室试验、原材料质量、底漆配方及涂覆工艺参数优化等更加广泛的领域对防腐层剥离机理进行系统性研究工作。本文通过对防腐层剥离失效的影响因素进行分析研究,为下一步针对防腐层剥离失效现象采取有效的保护措施提供理论依据,进而促进和提高管道防腐蚀技术水平。

2.热残余应力的影响

3PE 防腐钢管生产制造结束后,在最终的出厂检验阶段,质检员会发现少部分钢管在没有受到任何外部影响下就无缘无故地“坏”了,通过大量研究分析发现,防腐钢管在制备过程中由于受到不均匀的温度场作用,在其内部产生残余热应力,当工作应力与残余热应力叠加时,总应力超过其强度极限,便会引发防腐层裂纹和断裂,严重影响其可靠性和使用寿命。

三层聚乙烯防腐层中的FBE(熔结环氧粉末)底漆层干膜厚度很薄,在管厂涂料涂敷过程中,FBE底漆和聚乙烯防腐层都从200℃~250℃的高温冷却下来。由于熔结环氧粉末的热膨胀系数比钢高,其与钢管基材不协调的加热过程中发生热膨胀失配,在FBE 底漆层和基材间产生热残余应力。聚乙烯外防护层厚得多,它的热膨胀系数比熔结环氧粉末还要高,它能够在管端焊接预留部位的熔结环氧粉末层和钢管表面之间引起更高的残余应力,这种热残余应力的存在是造成防腐层剥离失效的重要原因。

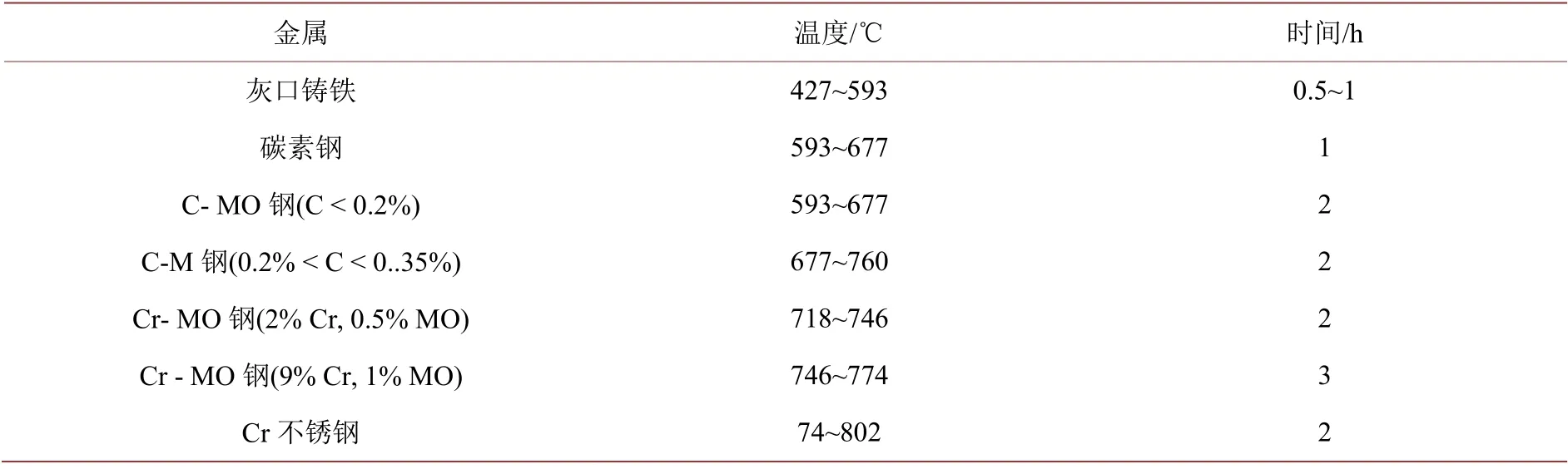

热残余应力的消除或调整,可以通过热作用的方法或表面处理等方法[3]。热作用法就是通常所说的退火法,即通过将材料曝露于高温很长一段时间后,再慢慢冷却的热处理制程。主要目的是释放应力、增加材料韧性和延展性。表面加工包括对工件表面压延、喷丸处理、二次拉拔等操作,使制备后的材料内部残余应力减小或重新分布。钢材的残余应力消除和时间表如表1所示。

Table 1.Temperature and timing for elimination of residual stress表1.钢材的残余应力消除温度和时间

3.阴极剥离

阴极剥离是涂层破坏的一种常见形式。以钢铁基材为主的地下管道、船舶和海上设备平台常采用阴极保护的手段来避免和抑制腐蚀[4]。涂层局部的破损或微小缺陷可以通过增大阴极保护电流来弥补,但过度的阴极保护将在防腐层缺陷处发生阴极反应,阴极反应造成涂层与金属表面过度的碱性环境,长期以往涂层失去附着力发生剥离,这种涂层从金属上分离剥落的现象称为阴极剥离。

涂层剥离后与金属基体之间的缝隙将被水、土等侵蚀性粒子充填,阴极保护电流受阻于缝隙之外,同时填充介质电阻率超过一定范围后,无法建立有效的极化保护电位,阴极保护发生屏蔽现象,防腐层剥离区域既无涂层保护,又无阴极保护,为钢管腐蚀提供了“温床”。

4.侵蚀性粒子的渗透

3PE 防腐层中熔结环氧粉末固化物中含有大量的极性羟基与醚键,它们与中间粘结剂层结合产生较强的吸收力,同时与金属基体间保持良好的附着力[5],但其防水性能较差,在防腐钢管生产、运输、吊装和施工的过程中难以避免发生磕碰损伤,FBE 底漆层长期暴露在潮湿的环境下会逐渐吸水[6],产生气泡,最终发生防腐层剥离。

水是氧气和离子传输的介质,是涂层劣化和层下金属腐蚀的先决条件[7]。水和氧气是涂层所处的各种环境中,最为常见的两种侵蚀性粒子,它们凭借扩散渗入到涂层。水在涂层中积累到一定的程度时,加上渗入的氧气,金属的电化学腐蚀就会自然发生。在这种情况下实施过度的阴极保护,不论是氧被还原产生氢氧根离子;还是水离解生成氢离子,氢离子在阴极得到电子还原成氢,这两者的结果都会使阴极区域形成碱性环境[8]。而大量的氢氧根离子迁移到金属和防腐层界面处,造成防腐涂层与金属的粘结力降低,防腐层粘结的基体金属氧化物溶解发生气泡、剥离,进而使防腐层失去保护能力,加速管道的腐蚀。另外,土壤中的细菌、微生物和周围生长的植物同样也会侵蚀管体,造成防腐层失效剥离的可能。

5.防腐管自身缺陷

三层聚乙烯防腐钢管自身缺陷的表现形式主要有:翘边缺陷、焊缝防腐层缺陷、表观质量缺陷、原材料缺陷四个方面。防腐层缺陷与防腐钢管生产工艺与质量控制息息相关,工艺流程科学合理,质量控制严格可靠是预防防腐层剥离失效的关键因素。在实际防腐管材生产制造过程中,防腐原材料质量、管道表面预处理、涂覆前预热处理、涂敷工艺参数这些质量控制措施若达不到有关规范所要求的等级,将极易引起管道防腐层剥离。严重的防腐管自身缺陷极易引起防腐层在投产运行短期内发生剥离事故,认真对以上缺陷形式进行分析研究,并根据缺陷成因制定相应的改进提高措施是预防剥离事故的有效途径。

6.其他影响因素

管道防腐层抗剥离性能与施工质量同样有很大的关系。施工作业人员素质水平不高是影响施工质量的关键因素,项目管理人员能力不足,质量意识淡薄,特别是在施工进度难以保证的情况下盲目赶工,极易造成工程质量的重大缺陷。从以往的经验看,绝大部分施工质量问题都是由人引起的[9]。

施工技术和施工地理环境也是影响施工质量的重要因素。在管道施工过程中,工艺流程是否成熟,施工设备和生产要素是否可靠,下沟回填等工序质量控制与管理是否到位,特别是顶管、定向钻穿越施工工艺对管道防腐层的抗磨损、抗划伤等性能和保护提出了更加严格的要求。定向钻穿越在回拖管道过程中,管道与孔壁不断摩擦,因此,孔壁的地质条件与防腐层的破损程度关系密切[10]。

管道运行温度及管道周边土壤温度较高会导致防腐层老化及龟裂,防腐层老化将降低防腐层的耐腐蚀及抗剥离等各项性能,同时较高的管体温度,为涂层下的电化学反应创造有利环境,电化学反应产生的氢气高温下将导致防腐层鼓包,防腐涂层附着力降低,导致涂层局部或整体剥离。

防腐涂层局部的破损或微小缺陷可以通过增大阴极保护电流来弥补,阴极保护系统的正常运转是避免管体腐蚀的第二道保障,阴极保护电流受到干扰后管体腐蚀无法受到抑制,破坏了涂层与基体间的化学键结合,引发防腐层剥离。输电线路、高速铁路靠近埋地管道,其产生的杂散电流在管道内部形成电位差,加速了管体表面的电化学腐蚀速率,其腐蚀产物降低了防腐层的抗剥离强度。

管道运行年限超过15年后,管道防腐层的性能大幅下降,剥离强度不合格管段比例大幅上升,应缩短管道外检测周期,加强对管道的内外检测的要求,重视对防腐层破损点处管段的修补和替换作业。

7.结语

影响防腐层失效剥离的因素较多,但公认的是,完好的防腐涂层体系即使在相对苛刻的外界条件下,阴极反应导致的涂层剥离和侵蚀性离子的渗透引发的防腐层失效都完全可避免,而残余热应力的形成是无法避免和消除的,一旦残余热应力的大小超过涂层间的附着力,防腐层系统就会有剥离失效风险;加强工艺管材及防腐工艺的质量控制,在工厂制造阶段委托专业的第三方检验服务商驻厂监造是控制管材质量的有力措施;重视工程施工质量和提高施工人员素质水平是延长管线寿命的重要手段。