混合动力汽车快速控制原型台架试验及分析

吕康 唐岚 何云飞 赵歆

摘 要:在现今社会的发展中,节能环保以及可持续发展是全球发展的主题,为了实现这一目标,全球各国都在积极地研究更加 环保、更加节能、可替代的新型能源的汽车。本文主要从混合动力汽车的台架试验的搭建及其分析做探讨。

关键词:新型能源;混合动力汽车;台架试验

利用 Matlab/Simulink 仿真可以结合系统的工作过程,对机电耦合系统模型进行开发调整,分析影响整车性能的主要因素[1]。单纯的软件仿真无法完全反映机电耦合系统 的实际运行情况,搭建功能更加全面的快速控制原型试验平台可进行整车控制系统算法 的测试验证,匹配标定相关参数。通过对比整车模型仿真结果和快速控制原型测试的结果,进行相应的校正,以确保模型的可靠性,使控制算法更加符合实际应用要求。

1混合动力汽车概述

混合动力汽车主要是指其驱动能源是有两种及以上的储能器、转换器或者能源构成的,在进行驱动的过程中,混合动力汽车的驱动动力可以是通过消耗燃料所提 供的,也可以是通过利用电能或者其他能源所产生的。混合动力汽车的驱动源是混合动力源,其中包括蓄电池、 内燃机、液压储能器等各种动力装置,混合动力汽车主 要是通过对这些动力源进行协调工作,从而在混合动力 汽车运行的过程中实现资源的合理配置,进而实现低耗 能、低排放的目标 [2]。

2混合动力汽车台架试验技术

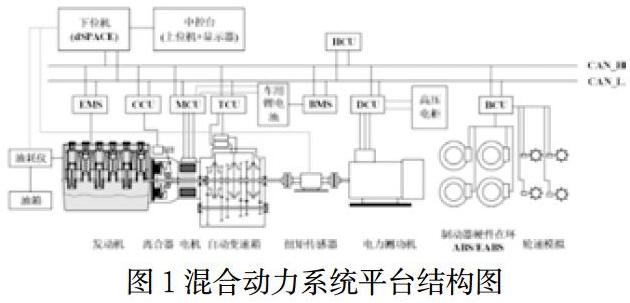

为开展混合动力客车机电耦合系统(发动机+离合器+驱动电机+自动变速箱)的联 合调试、匹配标定和测试评价等工作,搭建插电式同轴并联混合动力系统试验台架,平台结构如图 1所示。对整车道路负载进行模拟,基于 MATLAB、dSPACE 等软硬件工具进行整车经济性的快速控制原型测试,为整车控制策略验证提供试验支撑。试验平台可分为底层执行系统、电气系统、多计算机系统。

2.1 底层执行系统

底层执行系统主要接收上层控制指令,执行相应动作,并通过传感器将信号反馈于上层软件。底层执行系统主要包括混合动力客车机电耦合系统、发动机控制系统、模拟负载系统、制动系统总成轮速模拟器、油门踏板、油门踏板传感器、显示器、中控台总成、基礎台架等。

主要组成部分性能参数:

(1)机电耦合系统总成 系统由发动机、驱动电机、AMT、离合器等部分组成。

1.发动机:直列 6 缸电控柴油机,满足国5 标准;额定功率/转速,162kW± 5%/2500rpm;最大扭矩/转速,730N.m±6%/1200~1700rpm。

2.驱动电机:贯通轴式永磁同步电机,额定功率 40kW,峰值功率 65kW;额定/ 峰值扭矩 350/500 N·m;最高效率 93%;最大电流 750A,最大电压 200V。

3.变速箱:AMT 6 挡自动变速箱,最大输入扭矩 1166Nm,各挡传动比为 7.05/ 4.13/2.52/1.59/1.00/0.78/R6.75。

4. 电池:70Ah,标称电压 346V,最大冲电倍率 2C,最大放电倍率3C。

(2)发动机控制系统

1. 油门执行器:当作用力为120N,直线行程为100mm时,时间小于 100ms;位 置控制精度:≤±0.5%。

2. 发动机油门拉线:长度大于 1.5m。

3. 发动机燃油恒温控制装置:适用300kW发动机,冷却流量:2.5m?/h,运行温度:50-150°C,温控范围:70-130°C。

4. 水温调节装置:适用 300kW 发动机和电机,稳态下温度控制精度±2°C(进口)、 ±3°C(出口),温度测量精度±5°C,允许系统最大压力 6bar。

5. 中冷空气恒温控制系统:发动机负荷范围为300kW,增压空气流量:1400kg/h, 温度设置/控制范围:40-75°C。

6. 发动机油耗仪:量程范围≥120kg/h,系统测量精度±0.5%FS。

(3)模拟负载系统

1. 交流电力测功机:额定扭矩 5000Nm,额定功率 250kW,最高转速 3500rpm, 过载能力1.25,转动惯量小于 8kg·㎡。

2. 电力测功机变频柜:可四象限运行,额定电压 380V,额定容量 600kVA,额定 电流 900A,矢量控制方式。

3. 扭矩转速传感器:非接触测量方式,额定扭矩 5000N·m,额定转速 3500rpm, 测试精度±0.5%。

4. 测功机控制仪:带电子油门信号,控制精度±0.8%FS,测量误差:±0.5%FS, 扭矩重复性偏差:±0.5%FS。

5. 测功机电源柜:额定容量 600kVA,中央控制,安全监控通信接口,过流保护紧 急停车。

2.2 电气系统

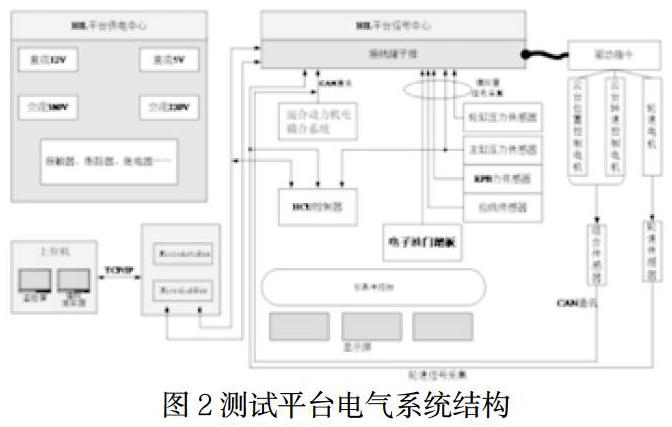

电气系统提供车身底盘电控综合测试平台所需的电源,包括 220V,24V,12V 和 5V 等。电气系统主要包括继电器、接触器、空气开关、保险丝、接线端子、稳压电源、线 束等。另外,系统还用于实现底层执行机构与上下位机之间的通讯,包括上下位机发送 给执行机构的控制信号和底层传感器反馈于上位机系统的信号。 混合动力试验平台电气系统结构如图2所示,以 dSPACE 为核心,完成信号的采 集、处理、发送的过程,信号来源于:各部件控制器、传感器和整车模型。整车模型的 信号作为驱动指令,控制电机等用电器的动作;传感器信号是整车模型的输入信号之一, 如电子油门踏板传感器,也可作为 HCU 控制器控制信号,比如主缸压力传感器信号和轮 速传感器信号。

电气系统分为两大模块:电源模块和信号模块。电源模块主要包括直流 12V、直流 5V、交流 380V、交流 220V 和常用电路辅助器件,其中各模块系统可实现独立控制,选 择性在环模拟,并加装急停开关,以保证操作过程中的安全性。信号模块是以 dSPACE 为核心的信息流动系统,dSPACE 实时仿真技术是dSPACE 公司所研究开发出来的,其基本的设计理念与方法是基于对 MATLAB/ Simulink 从而进行开发研究的一款用来开发和测试控制系统的工作平台,由于其主要是就是根据 MATLAB/ Simulink 进行开发的,所以可以与 MATLAB/Simulink 实现完美的连接 [3]。可以完成对模拟信号、数字信号、CAN 三种形式信号的处理,具有很强的实时性。

2.3 多计算机系统

在快速控制原型测试中,仅仅通过电气接口无法连接 ECU,在这种情况下,利用 dSPACE 为机电部件和机电系统搭建高动态响应测试平台是绝佳的选择。借助快速控制原 型技术可以轻松集成和测试电子控制单元和车辆总线。负载机械的参考值由实时仿真模 型实时提供。利用合适的I/O接口可以在测试台架部件、ECU 与仿真之间实现真正的闭 环操作。因此,通过测试台架与仿真器的耦合可以为电子和机械部件创建真实的负载场 景。测试系统由以下组件组成:

(1)PC 机:用于测试的配置和自动化的软件它在PC上运行,用于仿真模型参数化 和仿真可视化的软件也在PC上运行。数据管理软件可以用于处理和管理测试数据,例 如模型、信号、参数、测试和测试结果。

(2)dSPACE:用于计算仿真模型以及连接实时模型和相关 I/O 的处理单元,主要 使用的设备为 MicroLabBox 和 MicroAutoBox。dSPACE SCALEXIO 处理硬 件提供多核和多处理器支持,并通过 IOCNET 与 I/O 接口进行通信,能在实时条件下 处理大量的 I/O 通道和总线通道,这里选用 MicroLabBox 作为采集设备,能够满足多 种采集要求。

利用 MicroAutoBox 用来检查控制功能的可靠性,可以实现全面的软件和硬件支持。 MicroAutoBox II 配备的接口可以满足多数主流汽车总线系统的需要,如 CAN、LIN、K-Line/L-Line、FlexRay 和以太网[4]。

3 试验步骤

3.1 设备上电 ,依次对电气设备及辅助设备进行上电操 作:

1) 总电源柜上电;

2) 混合动力试验台电源箱上电;

3) 操作台上电;

4) 外水循环設备上电;

5) 油耗仪上电;

6) 排风机上电;

7) 散热油泵上电;

8) 工控机上电;

3.2 设备运行

1)打开混合动力实验台架软件,将 AFE(Active Front End)电源电压设定为 330V;

2)可调 AFE 电源运行;

3)发动机启动;

4)打开 AFE 电源启停旋钮,AFE 电源运行;

5)变频器运行。

3.3 软件设置

1)打开操作台软件,默认状态为混合工作模式,选择软件自动控制方式。

2)打开主机,进入 dSPACE Installation Manager 链接 dSPACE 和 Matlab。

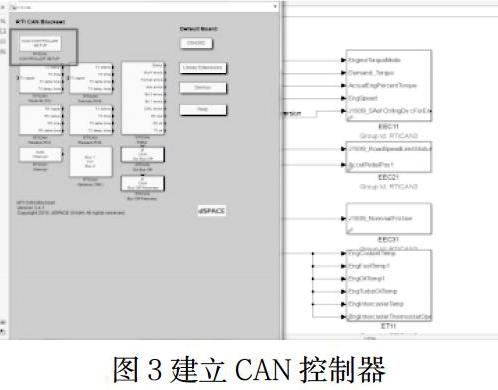

3)修改 Matlab 模型。 启动 Matlab,在 dSPACE 硬件平台的选择对话框中选择 RTI1006。进入 RTI CAN操作界面,进行 CAN 卡设定。打开 Simulink 模型中的 HCU 子系统,将 RTI CAN 界面中的 CAN CONTROLLER SETUP 模块放入模型中。对CAN发送和接收模块进行配置,导入通讯协议,如图3所示。

4)仿真系统配置

对仿真系统的配置参数做相应的修改,具体修改如下:开始时间必须设为 0,求解 器必须为定步长,推荐选择 ode1,ode3 和 discrete 求解器,终止时间设为无穷大。

5)在 ControlDesk 中建立工程进行试验

Autobox 通过以太网与主机联接,新建工程,定义工程与试验,添加硬件平台,导入sdf文件。在变量显示窗口中选择所要显示的变量。点击 Go Online 选择在线运行,点击 Start Measuring 观测变量。

4试验结果

为了对基于博弈理论的能量管理策略进行台架试验验证,运行中国典型城市工况。测试初始,动力电池实际SOC为65.6%,将其统一设定为台架试验和仿真的初始SOC,观察该驾驶工况下实际运行结果与仿真结果是否吻合。

1)测试结果

从表1结果可以看出,测试里程基本一致,整车能量消耗方面,台架试验所得到的试验电耗比用博弈论算法求得的仿真测试电耗高约 0.16 度,全程油耗高约 0.11L。

2)台架试验与仿真测试曲线对比

从曲线对比可以看出,发动机和电机的能量流、动力输出在大部分情况下与仿真结果相符,台架试验能够较好的响应控制策略。

5结论

通过对快速控制原型实验台架的底层执行系统、电气系统和多计算机系统三大部分的结构和功能进行了介绍。并且对试验台架的搭建做了详细的介绍,基于 Matlab/Simulink、dSPACE 软硬件工具进行整车经济性的快速控制原型测试,验证整车能量管理策略,对比分析试验结果与仿真结果,实现改善燃油经济性的目标。

参考文献

[1] 黄硕.并联混合动力客车能量分配策略及参数选型优化研究[D].清华大学,2013.

[2] 朱志富.混合动力汽车传动系统设计及其台架试验[D].重庆:重庆大学,2012.

[3] 李战龙.混合动力汽车试验台架的研究与开发 [D].长春:吉林大学,2004.

[4] 丛 丽 娜,荣志强.基于快速原型汽车网关开发平台设计[J].汽车实用技术,2018(13):96-98,115.

作者简介:吕康(1994.12-),男,汉族,四川南充,硕士,汽车性能测试与仿真。