关于发动机装配拧紧有效性提升的研究

仇飞

摘 要:在发动机的装配过程中,拧紧是应用最多的装配工艺,拧紧的有效性是每个发动机装配厂必须重点关注及研究的。文章通过分析拧紧连接的原理及作用方式,从多方面进行整理研究,主要涉及扭矩转化夹紧力比例、拧紧连接方式、五种拧紧工艺的优劣势对比及详细分析等,提升发动机装配拧紧的有效性,从而发动机装配拧紧质量。

关键词:汽车;发动机;装配;螺栓;拧紧;扭矩

中图分类号:U464 文献标识码:A 文章编号:1671-7988(2020)21-169-03

Abstract: In the process of engine assembly, tightening is the most widely used assembly process. The effectiveness of tightening is something that every engine assembly plant must focus on and study. By analyzing the principle and function of the tightening connection, the research is organized from various aspects, mainly involving the torque conversion clamping force ratio, the tightening connection method, the advantages and disadvantages of the five tightening processes, and detailed analysis, etc., to improve the effectiveness of the engine assembly tightening , Thereby tightening the quality of the engine assembly.

Keywords: Automobile; Engine; Assembly; Bolt; Tightening; Torque

CLC NO.: U464 Document Code: A Article ID: 1671-7988(2020)21-169-03

引言

发动机是汽车大家庭里的核心成员,在汽车行业内,它被称为汽车的“心脏”。发动机由数百个零件装配而成,包含金属、橡胶、塑料等多种材质零件,装配工艺复杂多样,其中螺栓拧紧连接是发动机装配作业中广泛采用的一种装配方式,拧紧连接的有效性会直接影响发动机的密封性、动力性、安全性等诸多性能。故螺栓的拧紧控制及分析是每个发动机装配厂必须重点关注及研究的,本文介绍了拧紧连接的原理及作用方式,通过对螺栓的扭矩转化夹紧力比例、拧紧连接方式、五种拧紧工艺等方面进行分析,研究如何对发动机装配过程拧紧进行有效控制。

1 拧紧连接的原理及作用方式

拧紧连接是通过螺栓与螺纹孔或螺母之间的旋转拧紧,将两个被装配零件连接在一起,使其受到相应的压紧力,压紧力在被拧紧的螺栓上的体现,我们称之为轴向拉应力,而轴向拉应力的实际生产过程中难以监控。螺栓拧紧的扭矩相对来说较好测量及监控,在市场上有成熟的测量及监控手段,所以在发动机工艺设计及实际生产中,通常用扭矩大小来判定螺栓拧紧结果是否OK。扭矩是指螺栓被拧紧时,受到的扭转力,等于施加于拧紧工具的拧紧力乘以力臂。

2 通过提升扭矩转化夹紧力比例来提升拧紧有效性

螺栓装入被装配零件,与零件另一端的螺帽或者零件的螺纹配合拧紧,拧紧后螺栓产生拉伸变形,衍生出一个轴向压力,被装配零件受到该压力后被紧紧地装配在一起,行业内称之为称为夹紧力。发动机大多零件的工作环境恶劣,有高温、高速运动、高频率震动等情况存在,且在密封连接件之间更是有高压、腐蚀等情况,充足的夹紧力可以使发动机零件在以上恶劣环境中得以长期稳定的工作而不发生松动错位等问题。扭矩在作用于零件过程中,通常有50%的扭矩消耗在克服螺栓法蘭面与零件间的摩擦力,40%的扭矩消耗在克服螺栓螺纹与螺孔的摩擦力,仅有10%的扭矩转化为夹紧力。因此,在拧紧过程中,我们需要考虑如何减少摩擦力,提升夹紧力,从而提升拧紧有效性。较为常见的做法是在螺纹处涂抹润滑油,可有效降低扭矩在克服摩擦力中的消耗,与涂润滑油之前相比夹紧力可提升20%至50%。同时还需要确保螺栓与螺纹之间没有杂质,如有杂质,会加大摩擦力,导致夹紧力降低,严重的甚至在发动机运转过程中发生螺栓松动。

3 不同拧紧连接方式的提升拧紧有效性方法

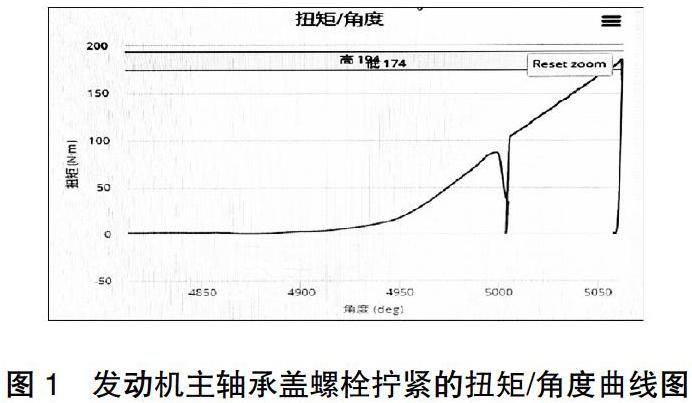

根据被连接件不同的材质特性,拧紧连接分为硬连接及软连接。硬连接拧紧过程中,在螺栓拧紧贴合后,扭矩会随着螺栓的转动迅速变大,达到最终扭矩的旋转角度通常小于180°。图1是一个典型的硬连接拧紧过程,从螺栓旋转4920°左右开始,螺栓与零件贴合,扭矩逐步增大,在螺栓继续旋转145°后达到目标扭矩184N*M。在硬连接拧紧中,螺栓与零件之间的应力对拧紧有效性影响较大,可使用重复拧紧法,通过拧紧→拧松→再拧紧的过程,释放部分螺栓及零件之间的应力,减少应力对拧紧有效性的影响。

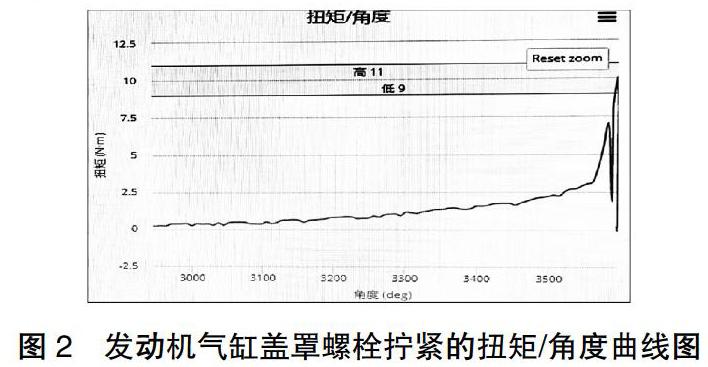

软连接拧紧过程中,在螺栓拧紧贴合后,扭矩随着螺栓转动增大过程较慢,达到最终扭矩的旋转角度通常大于360°,且静态扭矩受被连接件的弹性变形影响较大。图2是发动机气缸盖罩螺栓拧紧的扭矩/角度曲线图,这是一个典型的软连接拧紧过程,从螺栓旋转3100°左右开始,螺栓与零件贴合,扭矩逐步增大,在螺栓继续旋转近600°后达到目标扭矩10N*M。在软连接拧紧中,需尽量降低拧紧工具的转速,减小材料的弹性变形对静态扭矩的影响,从而达到提升拧紧有效性的目的。

4 通过拧紧工艺的选择来提升拧紧有效性

前文中,我们提到了螺栓拧紧贴合后,扭矩/角度曲线呈明显的上升走势。如果到了目标扭矩后,继续拧紧,那么扭矩/角度曲线会在上升到某个高度后,走势变平,随着角度的增加,扭矩不再变大,曲线变为水平走势。角度继续增加后,逐步到达螺栓的抗拉强度极限,扭矩会急速下降,直至螺栓断裂。那么,在扭矩达到最大值的时、螺栓到达抗拉强度极限前,就是拧紧有效性最佳的时候,通过不同的拧紧工艺,可实现不同程度的将螺栓扭矩控制在最大。常见的拧紧工艺分为五种:扭矩控制法、扭矩+转角控制法、屈服点控制法、质量保证法、扭矩斜率法。

扭矩控制法即设定一个最终扭矩,通过拧紧工具,将螺栓拧紧至该扭矩,则完成了该拧紧。其优点是较为简便、成本低,一定程度上能满足普通连接件的拧紧需求,而且拧紧后的静态扭矩容易被复检,且与动态扭矩值相差不大。由于扭矩仅有小部分能转化为夹紧力,大部分用于克服零件及螺栓之间的摩擦力,所以螺栓及被连接件的材质、螺纹加工精度、表面处理、拧紧速度等都会影响到扭矩控制法有效性,这些因素的存在会使最终拧紧有效性浮动较大。理论上,摩擦力的离散状态非常严重,所以夹紧力的离散值往往可达到±20~30%,但由于扭矩控制法成本低的优势,还是受到广泛使用。所以,扭矩控制法通常用于非关键部位的螺纹连接,但被装配零件本身的质量需要有一定的控制。

扭矩+转角控制法相当于是扭矩控制法是升级版,先将螺栓拧紧到一个初步扭矩,一般在最终扭矩的30%左右,再继续拧紧螺栓一定的角度,从而达到最终拧紧要求。例如某发动机喷油器压块螺栓,按扭矩控制法拧紧工艺为35NM,按扭矩+转角控制法拧紧工艺为12NM+115°,最终扭矩会在30~45NM之间。扭矩+角度控制法的初始扭矩是用于使螺栓法兰面或垫片與零件贴合并产生初步的夹紧力,使拧紧过程在一个正确的起点开始计算角度,而不是因为某个杂质异物等卡滞导致螺栓贴合零件之前就开始计算角度。在使用固定转角拧紧后,零件与螺栓之间的摩擦阻力变化仅是对最终扭矩影响较大,但是对最终的夹紧力影响变小,即拧紧有效性能得到更好的控制。扭矩+转角控制法与扭矩控制法最大的不同在于:扭矩控制法通常将最大螺栓轴向预紧力限定在螺栓弹性极限的90%处,它的优点在于受摩擦系数影响较小,可得到比较高的夹紧力且夹紧力的离散度较小。缺点是扭矩+角度的具体工艺定值难以确定,需要通过实验和数据分析得出,且批量生产中只能使用电动拧紧工具,而电动拧紧工具成本是同品牌气动拧紧工具的近十倍,同时由于最终扭矩比较分散,静态扭矩的复检难度会加大。扭矩+转角控制法可较稳定地发挥出螺栓的性能,考虑到研发及使用成本较高,适用于年产量高的发动机生产线或关键螺栓的拧紧。

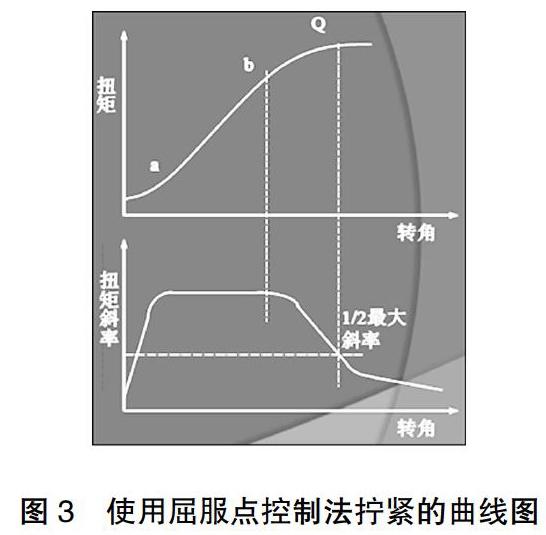

屈服点控制法是将螺栓拧紧至屈服点。屈服点是通过研究螺栓从弹性变形到塑性变形过渡时的特性,在快达到塑性变形前的某个点,可以最大程度利用弹性变形带来的夹紧力。拧紧过程中的屈服点是通过对拧紧的扭矩与转角曲线斜率的连续计算和判断来确定的。可以用速度和加速度的关系来理解扭矩与扭矩斜率的关系,在初阶段扭矩/速度提升的时候,扭矩斜率/加速度也逐步变大,变大至一定值后,扭矩斜率/加速度保持不变,此时扭矩/速度提升最快,持续一段时间后,扭矩斜率/加速度会降低,但此时扭矩/速度仍然在上升,至扭矩斜率/加速度下降至最大值1/2的时候,即达到螺栓屈服点,立即发出停止拧紧信号。在屈服点控制法中,夹紧力的大小主要取决于紧固件的屈服强度,因此能得到较大的夹紧力,夹紧力的离散度也较小,而且夹紧力不受摩擦系数变化的影响。屈服点控制法要求对零件表面进行严格的处理,任何打滑和阻滞现象都会使扭矩/转角曲线偏离正常的范围从而使控制系统发出错误警告,此外对螺栓的要求也非常高。屈服点控制法适用于核心螺栓的拧紧,如发动机的缸盖螺栓。

质量保证法是通过使用超声波检测螺栓在拧紧过程中的拉长长度,来确定螺栓达到屈服点的拧紧工艺。扭矩斜率法是以扭矩斜率值的变化作为拧紧控制。这两种方法在实际批量生产过程中应用较少。

5 结论

本文阐述了拧紧连接的原理及作用方式,并从多方面较为系统的分析了在发动机装配过程中,如何选择相应的拧紧工艺、控制方法等,来提升不同零件、不同要求的螺栓拧紧有效性,使发动机装配完成后,能长期稳定的保持发动机性能,保证汽车的“心脏”不怠工。

参考文献

[1] 于洪,于瑞涛.螺纹联接预紧力控制及其工艺参数的确定[J].内燃机与动力装置,2005,000(005):29-34.

[2] 李鸿博.高强螺栓摩擦型连接的计算方法[J].工程建设与设计, 2005(10):30-32.

[3] 徐守军.柴油机缸盖螺栓的三维有限元分析[J].现代制造技术与装备,2005, 000(005):18-22.

[4] 王丽.汽车装配中螺栓联接过程一致性的研究及应用[D].吉林大学,2011.

[5] 王庆伟.风电机组高强度螺栓的紧固施工技术浅析[J].装备制造与教育,2019,033(001):8-13.