某汽油机机油含气量高问题分析与优化

阳焱屏 吴庆先 章成 于士博 李云虹

摘 要:某汽油机进行倾斜试验开发时,由于水平及倾斜状态机油含气量高,使得特定条件下倾斜角度小于设计目标。利用Pro-E模拟水平及倾斜状态油底壳机油液面分布,从机油含气量的产生机理入手,分析高液位含气量高的主要原因为平衡轴及链条搅油,倾斜时低液位含气量高的原因为机油泵吸油口与机油液面的距离与平衡轴搅油相互影响;并在此基础上对油底壳和机油泵进行优化设计及试验验证,试验结果表明设计优化后各个液位平衡轴搅油减少,机油含气量均有不同程度改善,倾斜角度满足设计目标。

关键词:汽油机;倾斜试验;机油含气量;Pro-E;机油液面分布

中图分类号:U464.171 文献标识码:B 文章编号:1671-7988(2020)21-100-04

Abstract: When a gasoline engine is developed in tilt test, because of the high gas content in the horizontal and inclined state, the tilt angle of the gasoline engine is smaller than the design target. According to Pro-E simulation analysis of the oil level distribution of the horizontal and inclined oil sump and the formation mechanism of oil gas content, the main reason for the high oil gas content is the balance shaft and chain oil mixing in the high oil level, the another reason for the high gas content in the low oil level is that the distance between the oil suction port of the oil pump and the oil level of the machine is small. On this basis, the oil sump and the oil pump were optimized and tested. The test results showed that after the optimization of the design, the balance shaft churns less oil at different oil levels, the oil content was improved in different degrees and the tilt Angle met the design goal.

Keywords: Gasoline engine; Tilt test; Oil gas content; Pro-E; Oil level distribution

CLC NO.: U464.171 Document Code: B Article ID: 1671-7988(2020)21-100-04

前言

當汽车在拐弯、加/减速或在倾斜路面行驶时,发动机内的机油液面会在离心力、惯性及重力的作用下,相对发动机油底壳平面发生一定角度的倾斜。发动机倾斜试验是为了评测发动机在倾斜状态下,润滑系统和曲轴箱通风系统能否工作正常。倾斜试验的评价指标主要有曲轴箱通风管是否窜油、机油压力低限值,机油压力波动以及机油含气量,机油含气量是影响发动机润滑性能的直接因素,进而影响发动机摩擦功、振动及噪声等性能[1-4]。

本文研究的发动机进行倾斜试验开发时,水平状态机油含气量超出限值15%;且倾斜过程中曲轴箱通风管未发生窜油,机油压力波动及低限值均合格,但机油含气量超出限值25%,导致多个方向倾斜角度小于设计目标25°。本文通过Pro-E软件模拟发动机水平状态以及倾斜状态油底壳机油液面分布,分析机油含气量高的原因后,对油底壳、机油泵吸油口进行优化设计,通过搭建简易倾斜台架进行倾斜试验,对比分析设计优化后含气量改善情况以及倾斜角度是否达到设计目标。

1 含气量高原因分析及对策

为分析机油含气量高的具体原因,本文利用Pro-E对发动机水平及倾斜状态油底壳机油液位分布进行3D仿真,从机油含气量的产生机理入手,重点分析了机油含气量高的原因,在此基础上对油底壳和机油泵进行优化设计。

1.1 水平状态下高液位含气量高原因分析

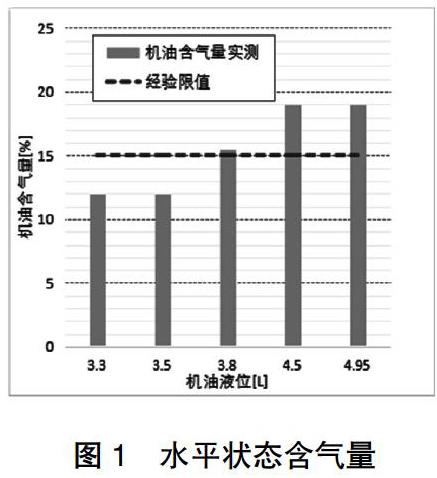

图1为原机倾斜试验开发时水平状态机油含气量分布,当机油液位≥3.8L时,机油含气量高于限值15%。结合Pro-E仿真3D液面分析,图2为机油液位4.95L静置时液面分布,图3、图4、图5分别为机油液位4.95L、4L及3.7L额定转速运行时液面分布。

结果显示,机油液位4L时油底壳机油淹没平衡轴轴承孔1/4,平衡块浸没在机油液面下,平衡块搅动机油产生的气泡从轴承孔逸出后被机油泵吸入;机油液位3.7L机油液面基本脱离平衡轴轴承孔,平衡块浸没深度及机油搅动情况较4L时改善,且机油搅动产生的气泡从轴承孔逸出到曲轴箱,机油泵吸入气泡减少,机油含气量下降,与试验结果相吻合。

综上分析,水平状态3.8L以上液位机油含气量高的原因是平衡块搅油严重,产生大量气泡未及时消散,通过轴承孔处间隙逸出被机油泵吸入。

1.2 倾斜状态下含气量高原因分析

发动机倾斜试验时当机油含气量超出限值25%,则终止试验,倾斜角度设计目标为25°。图6为发动机向进气、排气、正时及飞轮方向倾斜各个液位倾斜角度结果;其中4.5L及4.95L液位正时侧倾斜角度分别为21°、13°,3.3L液位进气侧倾斜角度仅17°,均小于设计目标。

结合发动机整机布置特点,平衡轴沿曲轴方向偏向于正时侧,机油泵链条驱动机构亦在正时侧。4.5L及4.95L液位发动机从水平状态向正时侧倾斜时,平衡块及链条搅油加剧,导致含气量迅速升高至25%,倾斜角度小于设计目标。3.3L液位向进气侧倾斜含气量高原因则需进一步分析。

3.3L液位水平状态、进气侧倾斜终止(17°)、排气侧倾斜终止(27°)的液面分布如图7、图8、图9所示。3.3L液位水平状态吸油口与液面距离36.5mm,平衡轴不搅油,含气量处于较低水平(12%,见图1);进气侧倾斜终止(17°)与排气侧倾斜终止(27°),吸油口与液面距离相近,前者为27.4mm;后者为28.1mm,平衡块仍有小部份浸没在机油中,搅油情况相差无几。

发动机从水平向进排气侧倾斜,平衡轴搅油从无到有,吸油口与机油液面的距离减少,是倾斜状态下含氣量升高的原因。进气侧倾斜角度比排气侧更小是因为发动机向进气侧倾斜时,由于油底壳形状不规则,吸油口与液面的距离减小更快,机油含气量快速升高至25%。总的来说,3.3L液位含气量高是吸油口离液面距离减小与平衡块搅油的综合作用,平衡块搅油产生的气泡逐渐向机油液面消散,越接近液面气泡密度越高,被机油泵大量吸入。

通过上文分析,降低含气量最简单的办法就是将油底壳加深,最大程度减少平衡轴及链条搅油。受限于整车布置空间,将该发动机油底壳在垂直方向向下延伸6mm,综合考虑各个方向机油泵吸油口与机油液面的距离对油底壳进行修模,同时将机油泵吸油口沿油底壳垂直方向向下延伸8mm,经此设计优化后,同等液位下设变后方案既减少了平衡轴搅油,同时增加了吸油口与液面的距离。设计优化后含气量改善实际效果如何需进一步进行试验验证与分析。

2 机油含气量设备及限值

原发动机倾斜试验开发时,机油含气量设备为X射线含气量仪,检测机油所含游离气体[5]。机油含气量限值水平状态为15%,倾斜状态为25%。

设计优化后发动机倾斜状态通过简易倾斜台架实现,水平及倾斜状态含气量测试设备均为为FEV含气量分析仪,如图10所示。简易倾斜台架可固定发动机在某一倾斜角度,角度步长3°。FEV机油含气量分析仪通过降低分离腔内的压力至近真空,从而达到机油与气体(游离气与溶解气)的分离,测量结果为游离气及溶解气的总和[6]。图11为原发动机利用两种含气量分析仪测试结果,X射线含气量分析仪所测机油含气量较FEV含气量分析仪所测含气量少8.6%~9.9%,符合Henry Dalton's定律[7-8]。因此,后文中设计优化前后含气量分析均为FEV含气量仪测试结果,水平含气量限值为25%,倾斜含气量限值为35%。

3 设计优化前后含气量分析

3.1 发动机水平状态含气量分析

图12为发动机额定工况水平状态设计优化前后含气量分布。设计优化后3.8L及以上液位机油含气量大大改善,其中4.95L液位含气量最大为24.8%,满足限值要求。原因是油底壳加深后,与原机相比同等机油加注量,平衡轴与机油液面垂直方向距离加长,平衡轴搅油情况改善。

另一方面,额定转速小负荷和全负荷机油含气量,在主油道机油温度及压力相同前提下,结果差异很小,说明发动机热负荷及曲轴箱漏气量的差异对含气量结果影响很小。这也是倾斜时含气量测量可以通过简易倾斜台架进行测试的前提。

3.2 发动机倾斜状态含气量分析

3.2.1 3.3L液位向进气侧倾斜

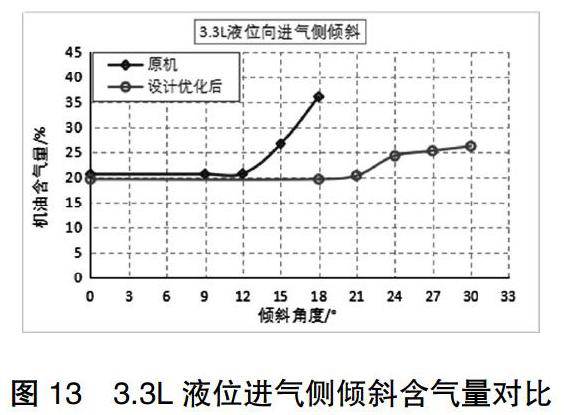

图13为3.3L液位进气侧倾斜时,设计优化前后含气量对比。优化前机油含气量达到限值35%时,倾斜试验终止,倾斜角度仅17°。设计优化后,倾斜角度15°以上含气量改善明显,倾斜至30°时,机油含气量26.1%,远小于35%。

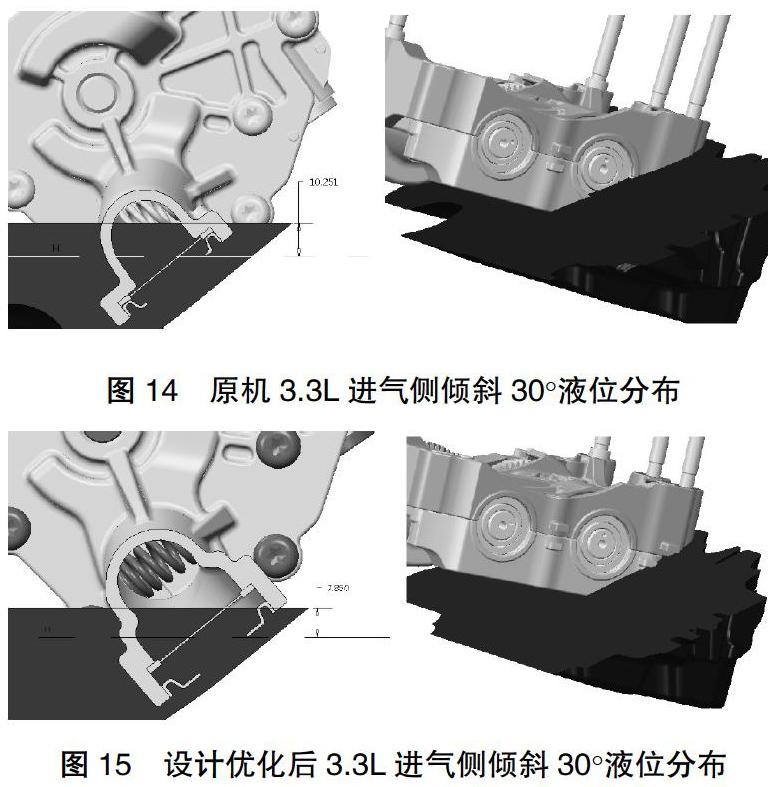

图14、图15分别为设计优化前后3.3L进气侧倾斜30°时油底壳液面分布。优化前吸油口与机油液面的距离为10.2mm,平衡块还有一部分浸没在机油中;优化后吸油口与机油液面的距离为7.9mm,平衡轴的平衡块完全脱离机油液面。尽管设计优化后吸油口到液面的距离减小了2.3mm,但平衡块搅油产生的气泡减少,机油泵吸入气泡大大减少,机油含气量因而降低。

3.2.2 4.5L及4.95L液位向正时侧倾斜

图16、图17为4.5L及4.95L液位正时侧倾斜设计优化前/后含气量对比。设计优化后不仅发动机水平状态含气量改善,且随着倾斜角度增加,含气量增加趋势变缓,倾斜角度24°~27°间含气量达到限值35%,满足倾斜角度≥25°要求。而优化后4.5L液位机油含气量改善较4.95L液位更明显,倾斜角度可达30°以上。

结合设计优化前后液位分布进一步分析机油含气量改善原因。图18、图19分别为设计优化前后4.95L液位向正时侧倾斜26°时液面分布。由图可知,原机吸油口与机油液面距离为56.2mm,但存在平衡轴+机油泵链条双重搅油,尤其是平衡轴搅油距离机油泵吸油口近,相对于链条搅油产生的气泡更容易被机油泵吸入。设计优化后吸油口与液面距离减小至33.4mm,虽然机油泵链条仍存在搅油,但平衡轴已脱离机油液位,不存在搅油,机油含气量反而降低。

4 结论

1)发动机油底壳及机油泵吸油口优化后,机油含气量改善,倾斜角度达到设计目标;

2)发动机配有平衡轴情况下,油底壳设计时,机油液面模拟分析不仅需保证吸油口不吸空;油底壳液位应尽可能减少平衡轴及链条搅油;

3)油底壳设计受整车布置空间限制,无法避免平衡轴搅油时,需综合考虑平衡轴及链条搅油发气泡量,使吸油口到液面的距离尽可能大。

参考文献

[1] 余成龙,刘磊,马允普.倾斜试验人工放油法机油含气量误差研究[J].内燃机,2017,(1):52-56.

[2] 夏德刚.发动机配气机构怠速NVH研究[D].北京:清华大学,2014.

[3] Totten, G.E.,et al.Air entrainment-how it happens,how to avoid it. Hydraulics & Pneumatics.2001.

[4] Nemoto, S., et al. A study of engine oil aeration. SAE of Japan, 1996.

[5] Deconninck, B. and T. Delvigne, Air-X, an Innovative Device for On-Line Oil Aeration Measurement in Running Engines. JSAE, 2003.

[6] FEV, Oil Aeration Meter Operating Manual.

[7] Koch, F.,T.Hardt, and F.Haubner,Oil Aeration in Combustion Eng ines Analysis and Optimization. SAE, 2001.

[8] Bridget A.Baran. Engine Lubrication Oil Aeration.University of Rochester, 2005.