基于CATIA的汽车三维GD&T自动标注的研究与实现

阚天水

摘 要:随着三维GD&T标注在汽车行业应用的日益普及,由于其专业性强且工作量巨大,令各大主机厂烦扰不堪。某公司通过VC++2008对CATIA进行二次开发,实现了三维GD&T的自动化标注。该工具大大提高了三维GD&T标注的正确性,在减少了人力资源的同时,还大大缩短了GD&T开发周期。文章阐述了三维GD&T自动化标注的实现策略和方法,对汽车行业MBD的发展起到了积极的推进作用。

关键词:三维GD&T;二次开发;自动化标注

中图分类号:U461.99 文献标识码:A 文章编号:1671-7988(2020)21-25-04

Abstract: With the increasing development of 3D GD&T in automobile industry, major OEMs are bothered because of its strong professionalism and huge workload. Our company carried out the secondary development of CATIA through VC++ 2008, and realized the automatic annotation of 3D GD&T. This tool greatly improves the accuracy of 3D GD&T, while reducing human resources, it also greatly shortens the development cycle of GD&T. This paper describes the strategies and methods for the realization of 3D GD&T automatic annotation, which plays a positive role in promoting the development of MBD in the automotive industry.

Keywords: 3D GD&T; Secondary development; Automatic annotation

CLC NO.: U461.99 Document Code: A Article ID: 1671-7988(2020)21-25-04

1 前言

近年來,随着信息和智能制造技术的飞速发展,数字化设计作为提高企业快速设计能力的重要途径,已逐步在企业研发过程中得到推广和应用[1]。它的发展越来越体现为以下三点:

(1)模块化:建立公差数据库,图纸模板化;建立三维分析模型库,虚拟分析一体化;建立尺寸集成数据库,关键区域模块化;

(2)数字化:图纸数字化,3D图纸取代2D图纸;匹配数字化,虚拟匹配代替大部分实物匹配;

(3)智能化:根据公差数据库,图纸模板,智能出图;利用CATIA的尺寸工程工具和3DCS模型,分析报告自动化;利用测量大数据,自动分析匹配问题,并给出解决方案。

其中基于三维实体模型的数字化技术,被称为第三代工程语言[2]。它是MBD(Model Based Definition)发展的重要内容之一,也是MBD发展的必要条件。

三维工艺模型尺寸标注,是将工艺三维模型的尺寸信息、公差信息等利用三维CAD软件直接在零件的三维模型上实现标注[3]。其中三维GD&T(Geometric Dimensioning & Tolerancing)标注设计专业性强,要求从业人员具有很强的专业知识和多年的工作经验。汽车零部件众多,车身、门盖、内外饰、底盘、三电等都需要设计三维GD&T,工作量巨大。CATIA软件中的FT&A模块,在功能上存在一定的局限性,难以满足目前项目三维GD&T标注设计的范围、可靠性及开发周期。

为了解决该问题,本公司采用VC++2008对CATIA进行二次开发,实现了三维GD&T的自动化标注,新的工具菜单如图1所示。

2 3D GD&T自动化标注的规范化开发

3D GD&T标注中,视图众多且方向不同。若没有规范化的要求,将大大降低3D GD&T的可读性,也会在自动化制造过程中出现3D GD&T识别问题,造成不可挽回的错误与损失。为了提高3D GD&T的可读性和规范性,从以下几点进行设计。

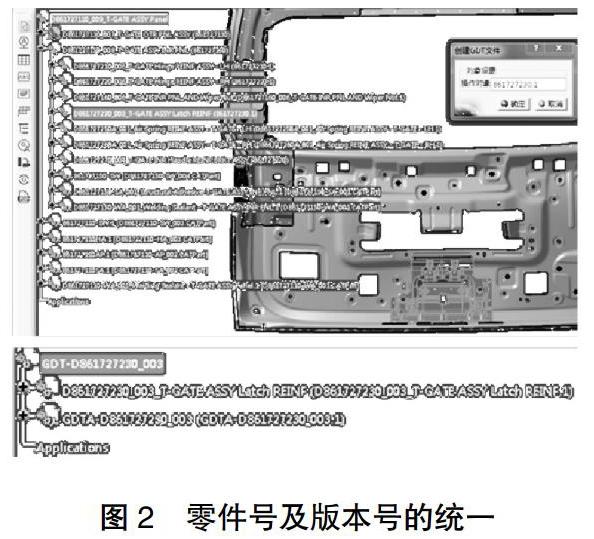

2.1 3D GD&T零件号及版本号的统一

为了保持数据及3D GD&T的名称及版本的统一性,通过 “创建GDT文件”命令,在结构树下点击某个分总成或单件,自动生成“GDT-零件号_版本号”的总成件及“GDTA-零件号_版本号”的单件,并在新的窗口中显示。如图2所示,所有GD&T信息均标注在“GDTA-零件号_版本号”的单件中。

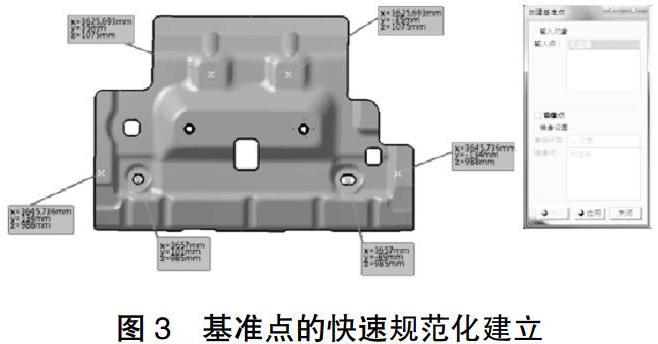

2.2 基准点的建立

通过“创建基准点”命令创建面基准点时,可在鼠标单击位置生成一个点,并将该点的坐标值两向取整,实现方式为两向取整后面垂直投影;选取孔边界线时,自动计算孔中心的位置并生成基准孔点;对称性零部件,可通过镜像命令可将已建立的基准点镜像,提高设计速度和准确性。这三项功能均在一个功能命令中完成,如图3所示。

2.3 默认公差库的建立

通过Excel建立用户可编辑的默认公差信息库和技术要求库,在创建公差和技术要求信息时,可从库中调用。

(1)建立用户可编辑的默认公差信息库,分为铸铝类、小型钣金类、大型钣金类、塑料件、玻璃类、软饰件以及其它不敏感公差库;

(2)建立用户可以快速调用的基础信息模块,比如图纸规范,图纸要求等;

(3)增加默认格式的快速导入,比如字体、线型、箭头等;

(4)根据公司特殊需求添加特殊符号模块,用户可以自行调用或绘制添加一些特殊符号。

2.4 不同标题框格的实现

CATIA自带的FT&A模块,目前无法在三维数据中实现表格形式的插入。本软件建立Excel数据库,采用调用命令可在在三维视图中添加可编辑的表格。如更改记录表格、KPC表格、默认公差表格、图纸结构树等,并在不同的视图中定义,以利于生成2D图。如图4所示。

3 3D GD&T自动化标注的实现策略与方法

规范化是实现自动化标注的前提与必要条件,也是提高3D GD&T 图纸可读性的重要措施。3D GD&T标注分成基准和公差两大部分,两大部分的实现策略和方法不同,下面分别进行研究。

3.1 基准的自动化标注策略

3.1.1 基准标注形式

面基准:以基准目标形式标注,同时标注基准点的坐标值。

圆孔基准:以基准要素(基准特征)的形式标注在形位公差下,同时标注基准点的坐标值;形位公差的默认值为“Ф 0?”,尺寸公差的默认值为“+0.1/0”。

腰孔基准:尺寸线形式标注,仅标宽度方向;基准要素(基准特征)的形式标注在形位公差下,同时标注基准点的坐标值;形位公差的默认值为“0?”,尺寸公差的默认值为“+0.1/0”。

3.1.2 基准标注原则

面基准之后的第一组“孔基准”,标注公差时其公差符号为“垂直度”;第二组及后续的“孔基准”,标注公差时公差符号为“位置度”。圆孔形位公差前需要加直径符号Ф,腰孔不可标注直径符号Ф。

a)与b)所述内容标注形式如图5所示。

3.1.3 多基准体系的处理策略

具有柔性的零部件,无法仅仅采用3-2-1的定位策略,而存在着多基准体系。因所有参考基准只能分别填充在三个参考基准框格中,故软件需要一定的规则进行判断和分组。

当定义的基准超过三组时,前三组基准(如:A、B、C基准)分别填充到“公差框格”的后三个格中。第四组及以后的基准(如:D、E基准),如果每组基准的控制方向唯一,则将其填充到与A、B或C控制方向相同的那个“公差框格”中,中间以“-”分隔。

如果D基准是面基准,则控制方向为基准点所在面的法线方向;如果D基准是腰孔,则控制方向为腰孔的宽度方向,计算控制方向与“基准体系”中的X/Y/Z哪个方向的夹角最小,即填充到哪个方向的“公差结构框格”中;如果D基准是圆孔且其控制方向不唯一,则计算圆孔所在面的法线方向N,除N之外的其它两个方向,都为圆孔的控制方向,则将其填充到第一个方向相同的“公差框格”中,中间以“-”分隔。若基准为孔,在基准框格中的该基准字母后自动加上?;若基准为面/边,其基准字母后不加?。

按照以上策略进行自动化标注,则基准标注如图6所示:

3.2 公差的自动化标注策略

软件自动判断哪些孔/面需要进行3D GD&T公差标注,按作用分类排列整理。在实现按既定规则自动标注的同时,能够自动提取标注面、孔心线等,能够识别该零件基准体系并体现在自动标注的3D GD&T公差中。智能标注要能够实现一键完成也要能够分步完成。

3.2.1 公差參考基准标注策略

如果基准定义在基准几何集下有多个子几何集中,则对每个子几何集都按照相同规则构造“基准体系”。第一个子几何集中的基准构成当前系统的“主基准体系”,其余基准体系作为“局部基准体系”。后续公差标注时,都要以“主基准体系”为参照。局部基准体系下的公差标注,需要人工选择局部基准体系后,才可自动生成3D GD&T标注。

所有形位公差均标注在“公差视图”中。基准体系创建完成后标注公差时,“公差视图”自动命名为“特征控制”。在视图中插入“默认公差”时,后三列也要替换为“主基准体系”。面标注时,指引线指引到面上,端部为实心圆点;孔标注时,指引线指引到孔边线上,端部为实心箭头。

GD&T标注形式如图7所示。

3.2.2 公差标注策略

自动标注模式下标注面特征时,软件自动判断哪些面为匹配面,然后对匹配面进行标注。如图2所示,将所需要标注的零部件置于其匹配环境中(将该零部件的对手件全部加载),若对手件距离该零部件距离小于规定距离(本公司最小板厚为0.7mm,为防止双面都标注公差,目前设置有效判断距离为0.65mm),则该零部件上的这些面均判定为匹配面,并在公差下面标记为 “对手件的名字+匹配面”的功能描述。对多个要素做相同的标注,各要素单独标注公差;一个连续的区域(可能由多个面片组成)只标一个公差。所有的匹配面均根据匹配面的大小区域范围进行抽取、裁剪,在生成PDF图纸的时候,自动形成阴影区域,供测点设计和检具设计。

自动标注模式下标注孔特征时,其尺寸公差默认为钣金标准值“+0.2/0”,根据标注零件种类的不同可修改默认参数,比如标注塑料件时为“+/-0.1”。面/孔特征标注的默认形位公差均为1.0,该值根据零部件的种类和大小可进行编辑。对于同一零部件中特殊公差定义,需人工手动更改。根据面的封闭性判断特征是否为孔,软件自动判断孔径大小,并自动标注孔直径。在零部件的匹配环境中,孔的装配对手件往往为螺柱、卡扣等,故难以判断对手件名称。在标注GD&T的时候,暂未实现公差标注下标记功能描述功能,还需以后继续研究与改进。

自动标注功能的投影方向采用零件大面法向原则,但一些视图无法达到最美观的状态。需人工采用“变更视图支持面”命令进行更改视图方向。

完成后的3D GD&T标注如图8所示(更改记录等三个视图已隐藏)。

数据更新后,把更新的数据重新导入,“GD&T图纸自动更新”命令一键判断哪些公差需要更新并高亮标示,包含面、孔及孔的尺寸等。人工将所有高亮显示的3D GD&T标注进行更新。

PDF图纸有从A0到A3不同大小的图纸模板,在生成PDF前可根据需要进行选择。因本公司大多图纸为A3图纸,故默认设置图纸模板为A3。3D GD&T标注完成后,按视图导出PDF图纸,每个视图单独一页显示。视图比例默认为1:5,可根据零件大小更改视图比例。视图在PDF中尽可能的填充满空白区域,以便清晰阅读。

4 结论

三维尺寸标注的快捷性、规范性和完备性不仅影响产品的设计效率,同时还关系到后续工艺设计、生产装配、质量检测等各个阶段的信息的可靠性[4]。3D GD&T在智能制造中为最重要的环节之一,起到承上启下的作用。本工具的开发大大提高了3D GD&T标注的正确性与规范性,在减少了人力资源且降低开发成本的同时,还大大缩短了3D GD&T开发周期。在汽车产品更新换代越来越快的大环境下,更显得该工具的必要性和重要性。

参考文献

[1] 卢一帆,叶福田,柳伟.基于MBD技术的三维标注方法研究与系统实现[J].模具工业,2019,45(03):16-21.

[2] 李秋玲,侯涛,李竹可,等.基于MBD的三维模型智能标注技术研究[J].现代工业经济和信息化,2018,008(002):24-26,29.

[3] 侯增选,李林,黄磊,et al.三维工艺模型标注尺寸构造方法研究[J]. 图学学报,2018,039(005):P.843-848.

[4] 刘晓军,程亚龙,邢嘉路,等.三维尺寸标注及完备性检测技术发展概况[J].机械制造与自动化,2017(2).