海上风电裸岩海域钻孔平台封底技术研究

关文来

(江苏龙源振华海洋工程有限公司,江苏南通226000)

1 引言

海上有丰富的风能资源和广阔平坦的区域,使得近海风力发电技术成为近年来研究和应用的热点。我国近海风能资源预计可达7.5×108kW,是陆上风能资源的3倍,海上风力发电场将成为未来发展的重点[1]。福建省是中国海上风电大省,年平均风速较大,风向稳定,是风能资源比较丰富的地区。但是福建海域岛屿、岛礁分布众多,海底埋藏大量基岩,地质条件复杂多变。福建南日岛某风电场部分机位为裸岩机位,覆盖层浅,本文以福建南日岛某海上风电场为例,重点研究了裸岩地质的嵌岩单桩钻孔平台封底技术,为该地质条件下的风电场建设提供了可行的技术参考。

2 施工难点

本项目位于福建莆田市南日岛东北侧海域,根据实测的海底地形图资料,风电场区海底高程在0~-30m,风电场海域内岛屿、岛礁分布较多,水深变化范围较大,海底地形较为复杂。根据地勘设计报告及对海底地质情况的分析,裸岩机位周边区域范围内海底底质多为基岩出露。覆盖层浅,最大覆盖层仅有1.3m,最小覆盖层的为0m,该风场主要施工难点有以下2点:

难点1:施工水域水下地形复杂,海床面礁石密布,高低不平,容易造成船舶触礁,施工船舶无法施工;

难点2:裸岩机位覆盖层浅,无法保证嵌岩平台内护筒打入足够的泥面深度,钻机平台不稳影响钻进效率,无法钻孔。

3 施工方法研究

对于施工水域水下地形复杂,海床面礁石密布的问题可采用如下施工工艺对暗礁进行切割处理:(1)施工船就位,在暗礁附近安装绳锯转向支架;(2)采用水下风炮机及钻机对礁石进行钻孔破壁并将钢钉打入礁石体内;(3)将绳锯设备固定在转向支架上,使用绳据将大块礁石进行切割分解,便于清理运输;(4)将分解后的小礁石通过事先打入的钢钉与钢丝绳连接固定,通过锚艇上的起锚机把分块的礁石都吊运出水,从而完成除礁任务。

针对岩石无覆盖层,钻机平台无法稳定的问题,可采用人工围堰的方法保证内护筒打入足够的深度,从而解决了覆盖层浅内护筒无法稳定封底的难题。即提前设计制作好围堰工装,然后通过浮吊将围堰工装安装至岩石面。确保钻孔过程中稳桩平台具备足够的稳定性,内护筒入泥深度能够进行钻孔。步骤如下:

1)在浮吊甲板布置好稳桩平台、内护筒。提前扫测、探摸机位海底泥面状况并计划好移船路线,浮吊根据移船路线进入机位并根据抛锚方案定点抛锚。

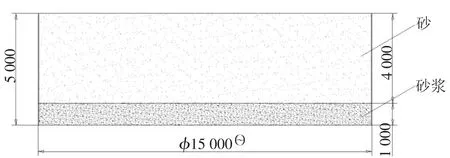

2)浮吊至机位进行定位,定位完成后提前安装好围堰吊索具,将围堰吊至机位中心,慢慢沉放围堰使其底部接触海床面。围堰参数如下:围堰为钢板卷圆筒体结构,圆筒体材质Q235,直径15m,高度5m,板厚25mm,自重约60~100t,如图1所示。

图1围堰示意图

针对机位中心围堰范围内泥面高低不平的状况,采取如下措施:(1)围堰结构内部增加滑块,将围堰放置泥面后,滑块自动下滑,矫正泥面的高低差;(2)灌注混凝土前,潜水员潜至底部观测,对于有空隙部位采用砂袋封堵;(3)对于高低差较大的机位,适当增加灌入砂浆的高度;(4)对于高低差过大的机位,适当进行移位处理;(5)围堰混凝土和海沙抛填前,潜水员须潜至围堰底部周围检查是否有渗漏情况,如有渗漏则用砂袋抛填在围堰周围。

围堰安装完成后,在围堰底部先用C15混凝土进行围堰封底,施工时需确保混凝土封底最薄处大于1m。砂浆封底示意图如图2所示。

围堰内混凝土凝固后,利用抛沙船在围堰上部抛填4m高度的海沙,每台机位海沙方量约800m3,海沙为普通海沙即可。

图2砂浆封底示意图

吊装稳桩平台内护筒,将内护筒安装至稳桩平台沉桩、调平,用液压冲击锤将内护筒打入围堰内部至泥面以下。注意内护筒底部需打入围堰砂浆与裸岩的过渡面,若砂浆强度过大导致第一次液压锤无法将内护筒打入砂浆底部,则需在第一次钻孔至砂浆底部后进行内护筒追打,将内护筒打入中风化分界面。沉放内护筒过程中需控制好内护筒底高程,确保内护筒底部在围堰混凝土内,内护筒底部不能压在海床面上。内护筒安装完成后即可按照常规施工方法进行嵌岩钻机安装、钻孔、种桩和灌浆施工。

4 结语

本文以福建海域某实际风场为例,简述了嵌岩单桩裸岩海域钻孔平台内护筒封底技术方案,包括海域暗礁的处理和裸岩钻孔平台内护筒封底方法,该技术方案已经得到了成功应用,施工方案简便、可靠施工效率高,为后续同类型海上风电场提供了可靠的理论依据及实际经验。