基于CFD技术的疏浚工程管道缩口性能分析

周志强,邬德宇,杨正军,闫 露

(1.中交天津航道局有限公司,天津 300456;2.天津市疏浚工程技术企业重点实验室,天津 300456;3.天津大学 建筑工程学院,天津 300350)

疏浚工程中由于排送距离发生变化,经常会遇到较短排距工况,造成挖泥船泥泵流量过大,从而导致泥泵驱动机超出额定功率,影响船舶运行的安全性和稳定性[1]。在某固定的泥泵管路系统中,管道内流速与泥泵转速、管道沿程水力损失、局部水力损失和管道出口流速等参数有关[2]。绞吸挖泥船挖岩工况管道中需要的流速较高,清水工况容易发生超功率的现象[3-4],为了解决短排距时泥泵驱动机功率过大的问题,常采用管道出口位置安装大小合适的缩口来增加管道出口流速[5],从而增大管道水力损失,间接调整管道泥泵系统中的流量,达到控制主机负荷的目的。

1 研究背景

在疏浚工程中关于泥泵与管路组成的系统中,工况的预测和优化已经有一些研究[6-7],但是上述的成果中均对管道缩口的特点进行研究,吹填管线加装缩口后管路的水头损失有两方面变化:一是由于管线直径变化造成额外的局部水头损失;二是由于出口流速增大造成的泥浆速度水头增加。设在原管径D1的基础上加直径D2的缩口,输送清水时相当于增加水力损失为ΔH。由伯努力方程得

(1)

在流量不变情况下,由连续性方程得

(2)

另一方面从出口流态方面比较,泥浆从缩口出流,为保证流线的流畅,会在缩口附近形成收缩断面,在使用相同管径缩口情况下,使用夹角较小的缩口时此收缩断面距离缩口更远,流场内的流线也更流畅,使用夹角较大缩口时,在管径收缩位置可能产生更明显的涡流,流线会发生更剧烈的变化。泥浆流出缩口后,夹角较大缩口的泥浆在截面方向的分速度更大,轴向喷射速度受到影响,尤其在靠近缩口管壁边缘,同时泥浆喷出缩口后水体的紊动性更强,也就是说泥浆喷出缩口后的能量会由于水体、土颗粒的相互碰撞而进一步降低,从而导致泥浆的喷射距离不及夹角较小缩口,但二者差距有多少、此差距与缩口大小及缩口高度等关系如何,即为本文重点研究的内容。

本文将采用CFD数值模拟方法对缩口及上下游的流场进行分析,研究两种不同夹角缩口在流动经过缩口的水力损失,并分析浆体流出缩口的泥浆收缩情况。

2 方案设计

本论文依托的某疏浚工程泥泵管路系统初始运行流速过高,根据水力学中伯努利方程可以估算需要的管道出口流速,从而确定了出口需要增加一个直径为700 mm的缩口,但是缩口的夹角选取没有其他依据,根据疏浚工程经验选取一个大夹角和一个小夹角两种情况。因此本文研究对象选定为图1所示的两种夹角的缩口,缩口的进口直径均为1 000 mm,出口直径均为700 mm,大夹角缩口对应的夹角为60°,如图1-a,小夹角缩口对应的夹角为14°,如图1-b。

1-a 大夹角缩口1-b 小夹角缩口图1 两款缩口方案Fig.1 Two necking schemes

3 方案的数值分析

3.1 数学模型

本文中采用了雷诺时均N-S方程[4],具体形式如下

(3)

(4)

(5)

(6)

vt=ut/ρ

(7)

(8)

式中:τij为雷诺应力;μt为湍流粘性系数;k为湍动能;ε为耗散率。k和ε采用下面输运方程求解。

(9)

(10)

式中:Pk为湍动能生成项;σk和σε分别为湍流k和ε的普朗特数;c1和c2为模型系数[5]。

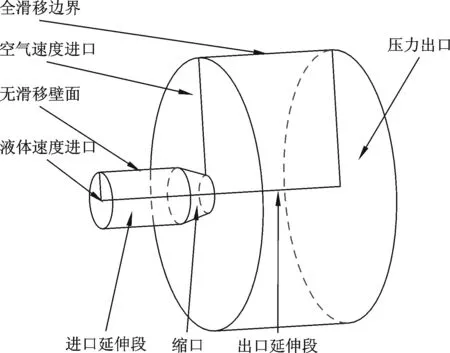

图2 计算域及边界条件图Fig.2 Computational domain and boundary condition diagram

3.2 数值模拟方法

3.2.1 计算域

计算域取缩口上游部分管道内流体,并且包括部分缩口下游空气中的射流区域,以及空气中射流周围的空间,为了减少边界条件对计算精度的影响,将缩口的进口和出口适当延长,考虑到流动的充分发展,进口延伸段选取5倍缩口直径,出口延伸段选取10倍缩口直径,计算域如图2所示。考虑到流动区域的对称性,选取了轴对称的计算域选取方法,对称轴为X轴。

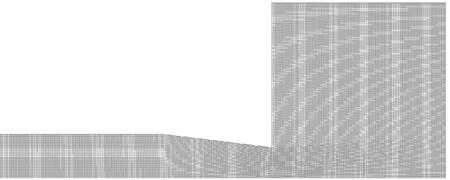

3.2.2 网格

考虑到缩口前后计算域的特点,选用了计算效率较高的四边形网格,在缩口出口附近做了适当的加密(缩口位置的网格间距为7 mm)。如图3所示,节点数约60 000。

3.2.3 计算方法及边界条件

图3 计算网格图Fig.3 Computing grid diagram

考虑到液体与空气在缩口出口处有较大的滑移速度,本文计算采用了欧拉-欧拉两相流模型;流动为雷诺数较高的湍流状态,采用了k-ε湍流模型。缩口及上游管道壁面采用了无滑移边界条件,即u=0,v=0,w=0;管道进口采用了速度进口,设置了进口液体流速和体积分数(100%);缩口延伸体远端采用自由出流边界;缩口周围的面采用了空气相速度进口,给定了空气的流速和体积分数;缩口延伸体的圆周面采用了全滑移面,即τx=0,τy=0,τz=0。

4 结果分析

4.1 数值结果分析

通过上述的CFD数值模拟计算,得到了缩口前后区域的内部流场,图4是缩口液体相的体积分数分布云图。从图4中可以看出液体流出缩口后均持续向下游流动,同时从流出缩口开始液体占据空间位置小于缩口出口直径的趋势,小夹角缩口造成的流体收缩强度要小于大夹角缩口的情况。对比图4中的两张图还可以发现大夹角缩口引起的液体与空气的混合区域较大(体积分数在0.5左右的区域),因此大夹角缩口在液体喷入空气后将很快发散,对远距离抛射不利。

图5是两种缩口情况下的液体相的流线图,线和箭头代表流动的方向,灰度代表流动速度的数量大小。对比两种缩口的计算结果发现,大夹角缩口的出流空间收缩的趋势明显,在空间收缩的同时,由于液体是不可压缩流体,因液体的空间排挤导致流速增大,两种缩口的出口直径均为700 mm,但是产生的喷射速度相差约2 m/s。

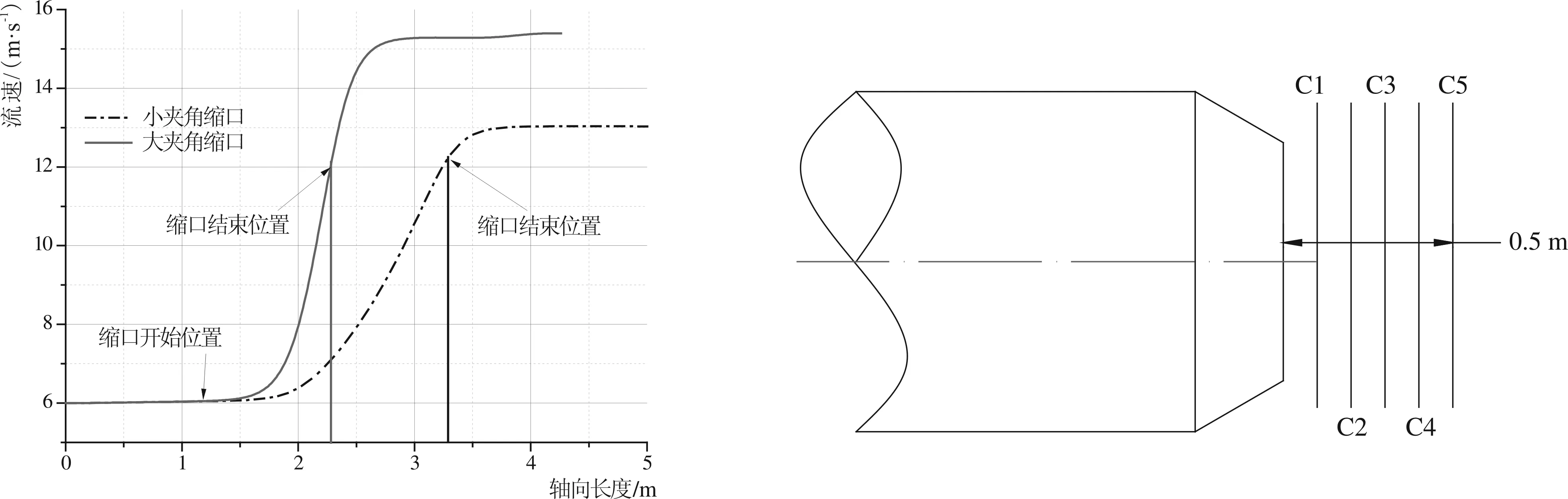

上述定性化分析,为了进一步定量化的分析两种缩口产生的射流的流速差别,首先将两种缩口的中心流速按照流动方向图示于图6中。在缩口前的圆柱管段中,两种情况均设置了相同的流速(6 m/s),在进入缩口部件后,流速快速增加,到达了缩口结束的位置,流速增加至约12 m/s,随后液体喷出缩口进入空气,在刚进入空气的一段中,流速继续增加。小夹角缩口的情况下,流速由12 m/s增加至约13 m/s后基本稳定,增加流速区域在轴向上约占据了0.4 m的距离。大夹角缩口的情况下,流速由12 m/s增加至大约15.2 m/s后基本稳定,增加流速区域在轴向上约占据了0.7 m的距离。

注:上为小夹角,下为大夹角。注:上为小夹角,下为大夹角。图4 缩口液体相的体积分数分布云图(单位:%)Fig.4 Cloud diagram of the volume fraction distribution of the constricted liquid phase图5 缩口液体相的流线图(单位:m/s)Fig.5 Streamline diagram of the necked liquid phase

为了进一步分析缩口喷入空气后的流速在管道直径方向的变化情况,在缩口后端设置了C1~C5五个截面,具体位置和间距参见图7。

图6 缩口轴向流速分布曲线图Fig.6 Neck axial velocity distribution curve图7 分析截面位置示意图Fig.7 Analysis section position diagram

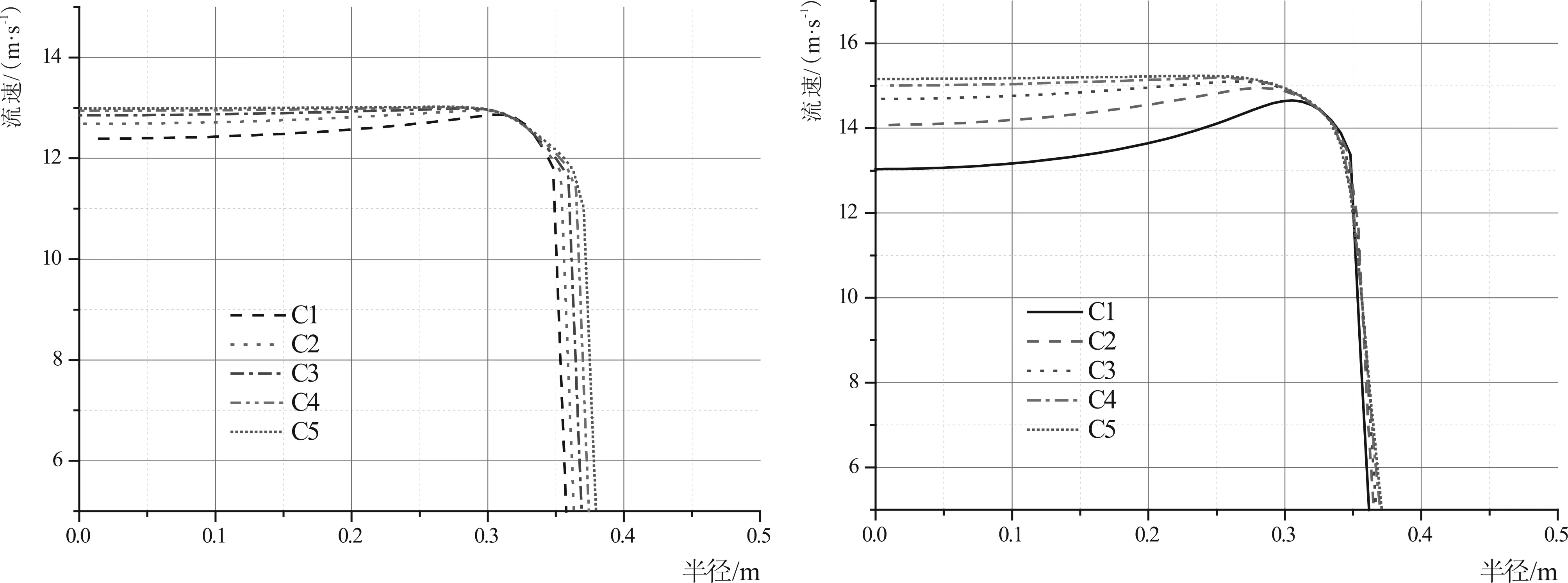

将两种缩口情况下C1~C5截面上流速与径向位置的分布曲线绘制于图8和图9。液体从缩口刚喷射到空气后,中心的流速低而边缘的流速高。随着向下游移动(从C1到C5),流速在径向的分布逐渐均匀化,达到C5截面位置时基本都达到了较均匀的流速分布。对比图8和图9两种夹角缩口情况,可以发现大夹角缩口情况时,由于缩口产生的径向流速分布不均的趋势更加强烈,这种径向流速分布不均匀将增强缩口下游流体的能量耗散,有利于更多能量的消耗,但是不利于更远距离的抛射[8-9]。因此在增加喷洒范围的作用方面,小夹角的缩口更好。

4.2 数值结果与传统水力学分析结果的对比

目前疏浚工程中缩口的水力损失计算采用传统水力学分析方法,即本文中的式(1)和式(2)。按照式(1)和式(2)计算时采用了缩口结束断面的流速作为出口流速,然而该流速明显小于缩口下游0.3 m处的流速,会造成水力损失计算结果偏小,并且该水力损失计算结果偏差也受缩口夹角的影响。在本文的案例中,管道进口流速6 m/s,根据连续性方程可以得到缩口出口流速为12.24 m/s,而CFD数值模拟结果中下游最大流速达到13 m/s(小夹角缩口)和15 m/s(大夹角缩口),速度水头产生的水力损失与流速的平方成比例,因此传统的水力学计算方法所得的速度头产生的水力损失结果偏小的影响会更加明显,在本文中的小夹角缩口所产生的出口速度水头与传统的计算结果相接近。在控制主机负荷的影响方面,大夹角缩口所产生的动能损失比计算公式的大,主机负荷将小于预计值。

图8 小夹角缩口分析截面上的流速分布图Fig.8 Velocity profile on small angle necking analysis section图9 大夹角缩口分析截面上的流速分布图Fig.9 Velocity profile on a large angle necking analysis section

图10 大夹角缩口现场运行情况Fig.10 On-site operation of angle necking

4.3 数值结果与现场情况对比

在某疏浚工程现场对缩口出流的情况观察后发现,缩口后确实存在流体汇集而形成的挤压高速区域,定性的情况与上述数值模拟结果一致,由于现场实际测试复杂,未进行定量化测试,见图10。

5 结论

(1)缩口下游0.4~0.7 m的位置内存在一个流速高于缩口出口处流速的区域,该区域的流速大小、分布空间位置与缩口的夹角有关,缩口夹角越大,该区域流速越高,所占据的空间也越大。

(2)采用传统的水力学方法计算的疏浚工程缩口水力损失偏小,这个偏差与缩口的夹角有关,在缩口夹角小于(等于)14°时,偏差较小。

(3)在单纯为了消耗多余能量控制挖泥船泥泵超功率的需求时,大夹角缩口和小夹角缩口均适用,大夹角缩口对能量耗散更加有效;在增加管口喷洒面积的需求时,小夹角缩口更加适用。