稀土镁合金热变形行为和组织演变研究

王艳彬,陈文,黄少东,胡传凯,吴洋,夏祥生

(中国兵器工业第五九研究所,重庆 400039)

随着节能减排、减重增效任务的日趋严峻,汽车、电子及国防军工行业对轻质高强的镁合金构件提出了紧迫需求[1—3]。目前,商用的AZ 和ZK 等镁合金体系的性能提升基本已达极限,但还是不能满足装备轻量化对轻质高性能镁合金的现实需求[4]。Mg-RE 系镁合金具有优良的室温和高温力学性能,在轻型装备上应用的潜力巨大[5—9],为节约材料成本,主要采用的方式一是降低稀土元素含量,二是以Mn 元素代替常用昂贵晶粒细化元素Zr,因此,开发了4Gd-2Y-1Zn-0.5Mn 合金,但对于该合金,其变形机理及变形特性尚不明确,这对合金的成形方案设计、设备选型和变形参数设计提出了挑战,因此,开展该合金的热变形行为及组织演变研究,为该合金成形方案设计、设备选型和变形参数设计提供一定的理论方法和实验依据。

1 试验材料及方法

采用中频感应熔炼炉进行合金熔炼,首先在铁坩埚中将纯镁、纯锌和镁锰中间合金熔化,待温度稳定在780 ℃时加入Mg-30Y 和Mg-30Gd 中间合金,搅拌静置后进行半连续铸造,车去铸锭外皮,铸锭最终尺寸为Φ80 mm×3000 mm,合金的具体成分为Mg-3.94Gd-2.0Y-0.78Zn-0.56Mn(质量分数)。

在Gleeble3500 热模拟机上进行单向压缩试验,变形温度为350~500 ℃,变形速率为0.0005~0.5 s−1,变形量为60%(真应变0.91),首先将试样加热到指定温度,并保温2 min,压缩试验完成后,立即水淬。显微组织取自于压缩试样的心部,观察面平行于压缩方向,腐蚀液为体积分数为4%的硝酸酒精溶液。

2 结果及分析

2.1 流变应力特征

图1 所示为合金的应力-应变曲线。可见,其主要特征有:①在所有变形条件下,随着应变的增加,流变应力先急剧增加,然后随着应变的增加,流变应力增加速率放缓,到达峰值应力后,随着应变的增加,应力逐渐降低;② 当变形速率恒定时,随变形温度的升高,应力逐渐降低;③当变形温度恒定时,随变形速率的升高,应力随之升高;④ 在低温高应变速率条件下(300 ℃/0.05 s−1和0.5 s−1),试验发生了断裂,这主要是因为在低温下变形,滑移系少,不能协调晶粒之间的变形而发生早期断裂。

图1 合金的应力-应变曲线Fig.1 Stress-strain curves of alloy

2.2 热变形参数对流变应力的影响

2.2.1 变形速率对流变应力的影响

通过对多种材料高温热变形数据的分析表明,在低的应力条件下,指数关系可用来描述流变应力σ、应变速率和变形温度T之间的关系[10—11]:

式中:A1,n1为材料常数。

在高的应力条件下,幂指数关系可用来描述流变应力σ、应变速率和变形温度T之间的关系:

式中:A2,β为材料常数。

指数关系和幂指数关系描述了硬化和软化的动态平衡,这与稳态变形所对应的关系非常相似,因此,Sellars 等提出了一种修正的Arrhenius 函数来描述流变应力σ、变形速率和变形温度T之间的关系[12—13]:

式中:A,α和n为材料常数,其中α=β/n1;T为热力学温度(K);Q为变形激活能;R为气体常数。

对式(1)和式(2)两边取自然对数,可以得到:

取合金不同速率下的峰值应力为流变应力,将数值分别带入式(4),作关系曲线,并进行线性回归,结果如图2 所示。根据式(4),取图2 中直线斜率平均值并取倒数得n1=9.541。

图2 lnε˙与lnσ 的关系Fig.2 Relationship between lnε˙and lnσ

同理,取合金不同速率下的峰值应力为流变应力,将数值带入式(5)中,作关系曲线,并进行线性回归,结果如图3 所示。根据式(5),取图3 中直线斜率的平均值并取倒数得β=0.129,结合n1数值,可得:α=β/n1=0.013。

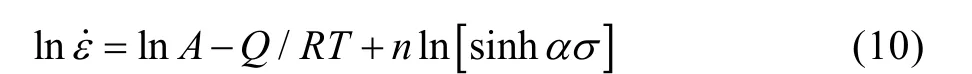

假定变形温度对激活能的影响不大,对式(3)两边分别取对数得:

图3 lnε˙与σ 的关系Fig.3 Relationship between lnε˙and σ

将α值代入式(6),作lnε˙-ln[sinhασ]的关系曲线,并进行线性回归,结果如图4 所示。可见,合金流变应力和变形速率的双曲对数具有线性关系。

图4 ln[sinh α]σ 与lnε˙的关系Fig.4 Relationship between ln[sinhα ]σ and lnε˙

2.2.2 变形温度对流变应力的影响

变形温度对镁合金的流变应力影响较大,一方面是由于镁合金柱面和棱面滑移系的分切应力与变形温度有关,随着温度的升高,柱面和棱面滑移系易启动,合金的塑性变形能力增强,导致流变应力下降;另一方面镁合金在高温条件下变形易发生动态再结晶,降低变形过程中的加工硬化,从而使流变应力降低。

在热变形时,变形速率受到热激活的控制,可引入因子Z来表示变形速率和温度对应力的影响[14—15]:

根据式(3),可得到:

当变形速率一定时,假定变形温度对激活能的影响不大,对式(8)两边分别取对数得:

取合金不同速率下的峰值应力为流变应力,将数值分别带入式(9)中,作1000/T-ln[sinh]关系曲线,并进行线性回归,结果如图5 所示。可见,流变应力的双曲正弦对数与变形温度的倒数之间满足线性关系。

图5 ln[sinh ασ]与1/T 的关系Fig.5 Relationship between ln[sinh ασ] and 1/T

2.2.3 合金的本构方程

从以上分析可知,高温塑性变形时,合金的流变应力、变形速率和变形温度之间满足双曲正弦函数关系,根据式(3),只要求出合金的材料常数A,α,n,Q,即可得到合金的本构方程。本节采用 Z参数法来求解变形激活能等材料常数,根据式(3)可得:

假定变形温度对激活能的影响不大,对式(10)两边分别取对数得:

对于常数A,将Q 值代入式(8),可得到Z 和ln Z 的值,根据式(9),作ln[sinh ασ]-ln Z 关系曲线,并进行线性回归,结果如图6 所示。可见,两者在试验速率和温度范围内符合线性关系,其中ln[sinh ασ]-ln Z 关系曲线的斜率为n 值,而其截距为ln A 值,从而求得常数的数值为:A=3.704×1021,n=6.309。

综上分析,可得到合金的本构方程为:

图6 峰值应力与Z 参数的关系Fig.6 Relationship between peak stress and Z parameter

2.3 变形条件对显微组织的影响

2.3.1 变形温度对显微组织的影响

图7 所示为合金在变形速率为0.0005 s−1条件下不同变形温度的显微组织,由图7 可见,当在350 ℃变形时,原始的大晶粒沿垂直于压缩方向被严重拉长,在晶粒的晶界周围可以看到许多的小晶粒,在此条件下试样内部发生了动态再结晶,但小晶粒所占的比例较少,说明动态再结晶不完全,显微组织由晶界的小晶粒和原始的大晶粒共同组成,呈现为混晶组织,如图7a 所示;在变形温度为400 ℃时,合金的小晶粒所占的比例相对于350 ℃变形时有所增大,说明升高温度有利于再结晶比例的提高;继续升高变形温度到450 ℃,再结晶比例进一步增大;当变形温度为500 ℃时,显微组织全部由再结晶晶粒所组成,发生了完全再结晶。由此可以看出,当其他变形条件一样的情况下,在高温区变形有利于得到完全的再结晶组织。

由上述分析可见,变形温度能显著影响稀土镁合金组织形态,形变温度较低时,稀土镁合金中可开动的动滑移系较少,形成少量位错,相互作用几率减少,难以形成有效的位错塞积,导致再结晶形核率低;升高变形温度,位错的形成与运动过程中,易于增殖和产生相互作用,形成具有高位错塞积的畸变区,增大再结晶的形核率。温度升高同时会引起再结晶晶粒尺寸变大,合金在0.0005 s−1条件下不同变形温度的再结晶晶粒尺寸如图8 所示,可见在350 ℃变形时,动态再结晶晶粒尺寸在1.2 µm 左右,当在500 ℃变形时,动态再结晶晶粒尺寸在51.3 µm 左右。由此可以看出,虽然在高温区变形有利于得到完全的再结晶组织,但晶粒长大也比较明显,在变形温度选择时还需与其他变形参数匹配选择。

图7 合金在0.0005 s−1 条件下不同变形温度的显微组织Fig.7 Microstructures of alloy at different deformation temperatures at 0.0005 s−1

图8 合金在0.0005 s−1 条件下不同变形温度的再结晶晶粒尺寸Fig.8 Recrystallized grain size of alloy at different deformation temperatures at 0.0005 s−1

从图7 的分析发现,在400 ℃和450 ℃中温区变形时,晶粒之间的衬度明显不同,再结晶区为亮色,而原始大晶粒内部呈灰色,进而对灰色区域进行了高倍观察,结果如图9 所示,可见,灰色区域由针状的LPSO 相组成,从图7 也可发现,该相的出现与变形温度有直接的关系,在低温下该相析出较为困难,在中温区原子的热激活加剧,原子的热扩散加强,而且溶质原子在微区存在过饱和的状态,使其易于析出,而在高温区(变形温度为500 ℃),其在基体的固溶度较大,析出得到了抑制。

图9 变形温度为400 ℃、变形速率为0.0005 s−1条件下的高倍显微组织Fig.9 High magnification microstructure deformed at 400℃/0.0005s−1

2.3.2 应变速率对显微组织的影响

图10 所示为合金在变形温度为500 ℃条件下不同变形速率的显微组织,由图10 可见,变形组织同样受到变形速率的显著影响。当变形速率为0.0005 s−1时,组织为完全的动态再结晶组织,晶粒尺寸较大,随着变形速率的升高到0.005 s−1时,显微组织也为完全再结晶组织,继续升高变形速率,动态再结晶比例逐渐减小。

图10 合金500 ℃条件下不同变形速率的显微组织Fig.10 Microstructures of alloy at different strain rates at 500 ℃

在高变形速率下变形时,位错在晶界等位置急剧塞积,形成高畸变能区,为再结晶形核提供必要的能量,并且变形速率高,作用时间短,动态再结晶晶粒形核后的长大受到了抑制,组织表现为晶粒尺寸差别大。合金500 ℃条件下不同变形速率的再结晶晶粒尺寸如图11 所示,可见变形速率越高,动态再结晶晶粒尺寸越小,在0.0005 s−1变形时,动态再结晶晶粒尺寸在51.3 µm 左右,当在0.5 s−1变形时,动态再结晶晶粒尺寸在11.0 µm 左右。由此可以看出,虽然高变形速率有利于获得细小的再结晶晶粒,但与此同时,其再结晶比例也相对较低。

图11 合金500 ℃条件下不同变形速率的再结晶晶粒尺寸Fig.11 Recrystallized grain size of alloy at different strain rates at 500 ℃

3 结论

通过热模拟试验研究了Mg-3.94Gd-2.0Y-0.78Zn-0.56Mn(质量分数)合金的高温变形特性,建立了基于修正的Arrhenius 方程,并分析了变形条件对显微组织的影响,得出以下结论。

1)当变形速率恒定时,随变形温度的升高,应力逐渐降低,当变形温度恒定时,随变形速率的升高,应力随之升高,在低温高应变速率条件下(300 ℃/0.05 s−1和0.5 s−1),试验发生了断裂。

2)合金高温压缩变形时,峰值应力和应变速率、ln[sinhασ]与1/T之间满足线性的关系,根据线性拟合,求得合金的材料常数,基于修正的Arrhenius方程获得了合金的本构方程为1021[sinh 0.013σ]6.309exp(-324 619/RT)。

3)当变形速率一定时,随着变形温度的升高,合金的动态再结晶比例逐渐提高,而再结晶晶粒尺寸也逐渐增大,在变形速率为0.0005 s−1变形时,当变形温度从350 ℃增大到500 ℃时,动态再结晶晶粒尺寸从1.2 µm 增大到51.3 µm。

4)当变形温度一定时,随着变形速率的升高,合金的再结晶比例逐渐降低,而再结晶晶粒尺寸也逐渐减小,在变形温度为500 ℃变形时,当变形速率从0.0005 s−1增大到0.5 s−1时,动态再结晶晶粒尺寸从51.3 µm 减少到11.0 µm。