基于FE-SEA混合法的列车结构噪声降噪研究

罗文俊,蒋峻楠,刘全民,黄大维

(1.华东交通大学 铁路环境振动与噪声教育部工程研究中心,江西 南昌 3300132.广州地铁集团有限公司 运营事业总部,广东 广州 510310)

中国高速铁路以其运行速度快而闻名中外,但是高速的同时也带来了车内噪声过大等问题,为了改善乘客乘坐高速列车的舒适性,必须高度重视降低车内噪声问题。

文献[1]针对高速列车车内低频噪声,分别建立了有框架和无框架的车体有限元模型,并比较了这两种模型计算的声压水平。文献[2]等通过建立车体振动辐射噪声的计算模型,完成了车内声腔与白车身的耦合模态分析,并得到了车内低频噪声的形成机制。文献[3]结合边界元法建立了有限元列车模型,得到了车内低频噪声的噪声值,发现了噪声值的大小随车速平方的增加而增大。文献[4]通过建立高速列车FE-SEA混合法车内噪声预测模型,分析箱梁板块振动对车内噪声的贡献度,得到了箱梁底板对车内噪声贡献度最大的结论。文献[5]分析了提高密封性和添加隔声垫等措施对高速列车内部噪声的影响。张磊[6]以计算得到的200 Hz以内的车体振动为边界条件,求解车内的声辐射。文献[7]实测了运营中的高速列车车内噪声,并且考虑了车身内饰和座椅所具备的吸声性能,对车内噪声进行了分析,结果表明,在中低频段内,列车振动对车内噪声有显著的影响。文献[8]研究了高速列车中阻尼材料对铝型材地板的减振降噪效果,结果表明,随着阻尼层厚度的增加,铝型材地板的隔声效果明显增强。

由于有限元法对高频局部振动分析效率不高且精度不够,因此以往用来预测20~200 Hz频段内车内结构噪声。同时由于高速列车的结构复杂,因此大多研究只是针对白车身,即没有考虑车内吸声材料的影响,因此在仿真计算精度上大大降低。而且,对于车内降噪研究,大多只分析一种吸声材料的降噪特性,不同种类及不同参数吸声材料对车内噪声影响的研究较少。

文献[9]提出了FE-SEA混合法,将复杂系统按模态数划分为FE子系统和SEA子系统,提高了FEM的计算效率,扩展了SEA的应用频段。本文采用FE-SEA混合法建立高速列车车体-声腔耦合系统模型,预测了20~500 Hz频段内高速列车车体振动辐射的噪声,探究了不同吸声材料对车内结构噪声的影响。本文模型大大提高了FEM的计算效率,有效地解决了计算效率与计算精度的矛盾,大大扩展了车内结构噪声分析频段,提高了分析精度。

1 FE-SEA混合法原理

FE子系统的运动方程可表示为[10]

( 1 )

( 2 )

SEA子系统输入的平均功率流为[10]

( 3 )

输出功率流Pout,j为

( 4 )

子系统自身消耗的平均功率流为[10]

Pdiss,j=ωηjEj

( 5 )

因此,子系统的能量平衡方程可以表示为

( 6 )

由于njηjk=nkηkj,式( 6 )可改写成

( 7 )

2 列车模型

2.1 模型的建立

本文研究对象为某高速列车,用VA One软件分别对车体和车内声腔建立模型,以板单元模拟车体顶板、侧墙、底板及玻璃等,而底架则以梁单元模拟。在建立车内声腔模型时,为了分析不同位置的噪声情况,将车内大声腔划分为5个不同的小声腔,见图1,两侧声腔(A、C)内部为开水间、盥洗室等,中间声腔B1为站姿声腔,B2为坐姿声腔,B3为腿部声腔。图2给出了车体结构板块的模态数,可看出随着频率的上升结构板块模态数也在增加,一般情况下,模态数大于5采用SEA计算才能保证结果有效[10]。本文建立FE-SEA混合法模型,模态数低于5的子系统用FE单元模拟,模态数高于5的子系统用SEA单元模拟,由图2可以看出车体顶板、底板、侧墙等结构的模态数在200~500 Hz频段内已大于5。因此,20~500 Hz的车体模型分为两个部分,20~200 Hz内用FE单元模拟,200~500 Hz内用SEA单元模拟。

图1 车内声腔

图2 模态数与频率关系

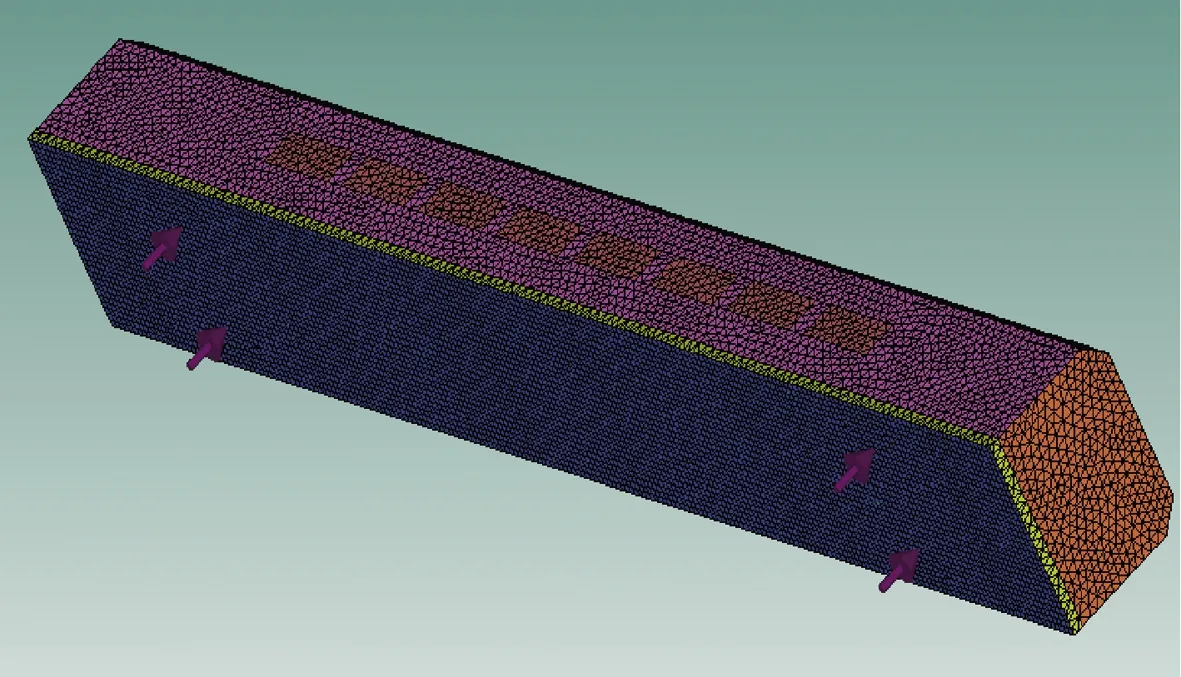

在20~200 Hz频段内,对车体进行网格划分,连接车体与车内SEA声腔以进行耦合,FE车体模型见图3。在200~500 Hz频段内,SEA单元模拟的包括车体顶板、底板、侧墙等,玻璃和窗户之间的侧墙通过FE单元模拟。FE-SEA混合法模型见图4,将各结构板块及声腔进行耦合连接,结构板块之间的线连接见图5。

图3 FE车体模型

图4 FE-SEA混合法模型

2.2 模型的参数计算及模型验证

模型计算所需参数有模态密度、内损耗因子和耦合损耗因子。由于VA One软件能自行计算模态密度和耦合损耗因子[11],所以只需计算内损耗因子。本文车体结构板块的内损耗因子采用文献[12]中的实测数据。图6为部分声腔内损耗因子。

车内声腔内损耗因子的公式为

( 8 )

式中:T60为混响时间,s。

图6 部分声腔内损耗因子

轮轨间作用力经过列车悬挂系统衰减后,在列车底部形成二系悬挂力,从而引发车体的振动,并以车体垂向振动为主导。同时,垂向作用力在匀速直线运行的列车所产生的轮轨作用力中处于支配地位。因此,本文只考虑垂向二系悬挂力。建立车轨耦合的Simpack模型计算垂向二系悬挂力,激励施加位置示意见图7,输入高速列车混合法模型中计算列车的振动并与试验结果进行对比,由此验证模型的正确性,这方面内容在文献[13]中已详细介绍。

图7 激励施加位置示意

3 车内装饰材料对车内噪声的影响

在实际情况中,列车内部装饰材料对降低车内噪声有着不容忽视的作用,但是由于计算方法有一定的局限性,所以在研究车内噪声时,很少考虑车身内饰的影响。本文采用FE-SEA混合法对高速列车车内噪声进行仿真分析,将考虑列车内部装饰的影响,使车内噪声的预测精度能够大大提高。车内内饰材料对车内噪声主要起吸声作用,现考虑多孔吸声材料与微穿孔板对列车内部噪声的影响。在通常情况下,车内乘客听觉器官所处的位置一般相当于坐姿声腔(B2)的位置,因此本文主要的研究对象为坐姿声腔(B2)位置的噪声值。

3.1 吸声材料的影响

为探讨车内噪声随多孔吸声材料的变化规律,分别选取厚度为50 mm的玻璃棉、矿棉和毛毡等多孔吸声材料对车身内部进行装饰。图8为装饰了玻璃棉、矿棉和毛毡的B2声腔的1/3倍频程声压级,可见在装饰了玻璃棉、矿棉及毛毡的情况下,车内噪声声压级在大部分频率下都有所降低,但是在20~25 Hz频段内,矿棉和毛毡作为吸声材料时对车内噪声声压级的降低并不明显。在20~200 Hz频段内,矿棉和毛毡作为吸声材料的声腔噪声值高于玻璃棉声腔噪声值,说明在此频段内玻璃棉的降噪效果优于矿棉和毛毡;而在200~500 Hz频段内,矿棉和毛毡的声腔噪声值略低于玻璃棉。同时,全频段下,矿棉及毛毡的降噪效果相差很小。随着频率逐渐增加,三种材料对车内噪声声压级幅值的降低幅度也逐渐增大,说明这三种多孔吸声材料在高频段有着优秀的降噪效果,即优于低频段。

图8 三种吸声材料的坐姿声腔噪声频谱

图9为在车内装饰玻璃棉、矿棉和毛毡三种吸声材料的坐姿声腔(B2)声压级平均值。由图9可以看出,在20~200 Hz频段内,玻璃棉作为吸声材料时,平均声压级比矿棉和毛毡低1.5~1.6 dB(A),在200~500 Hz频段内,玻璃棉作为吸声材料时,平均声压级比以矿棉和毛毡高2.5~2.7 dB(A),但玻璃棉的密度仅为矿棉和毛毡的32%。因此基于列车轻量化设计的要求,车内吸声材料选用玻璃棉的综合效果更好。

图9 分别使用三种吸声材料时车内坐姿声腔声压级平均值

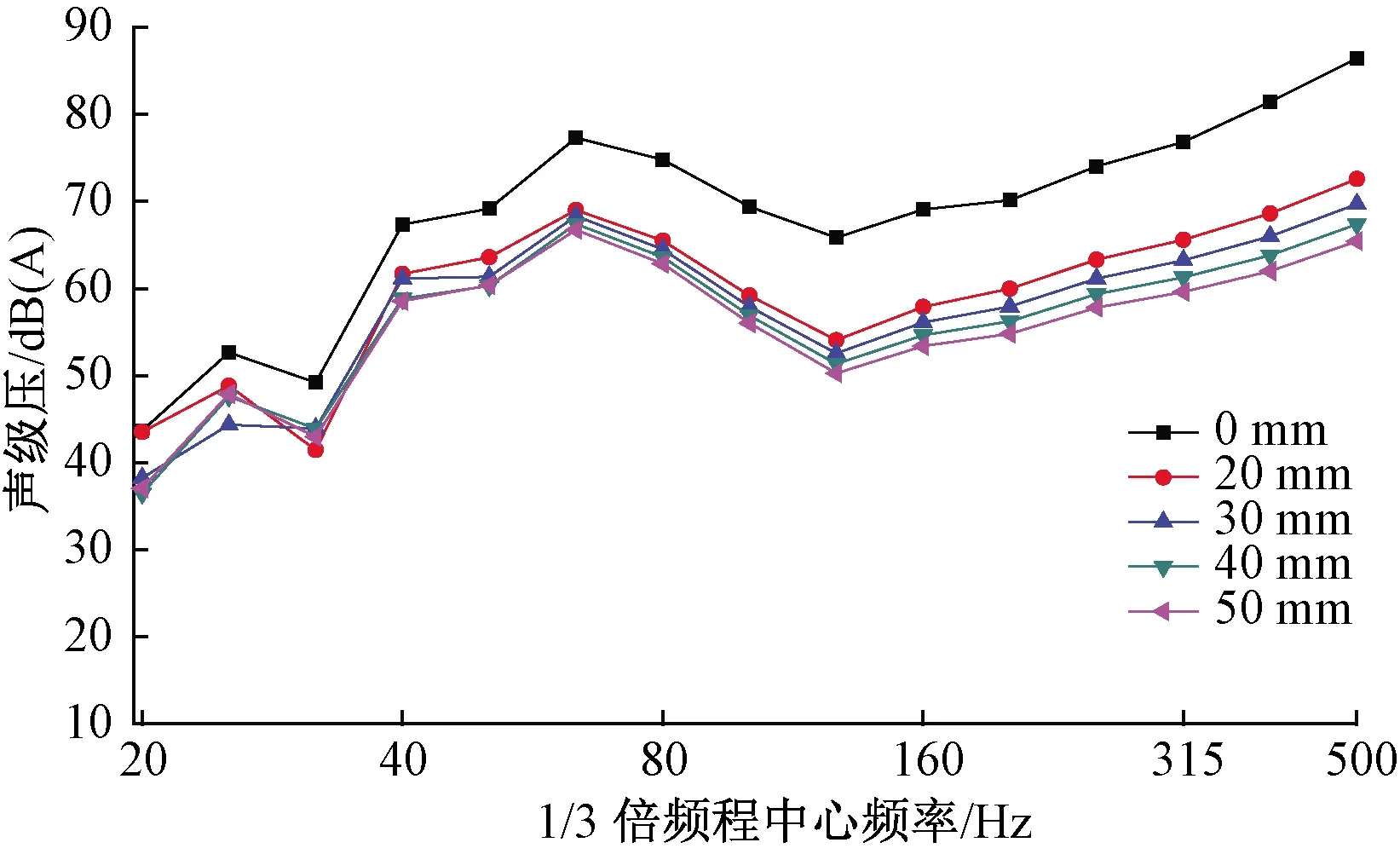

为了探究玻璃棉在不同厚度下的降噪效果,分析了厚度分别为20、30、40、50 mm玻璃棉的降噪效果,见图10。由图10可知,装饰玻璃棉后,在大部分频率下,玻璃棉越厚,车内噪声降低效果越好。但在20~31.5 Hz频段内,玻璃棉厚度与声压级的关系不明显,且对声压级降低幅度也不明显。

图10 不同玻璃棉厚度时坐姿声腔噪声频谱

综上所述,多孔吸声材料对高频段噪声有明显的降噪效果。出于减小列车自重的考虑,玻璃棉更适合作为吸声材料,并且,增加玻璃棉厚度有利于降低列车内部噪声。

3.2 微穿孔板的影响

在高频段下,多孔吸声材料具有良好的降噪效果,但是在低频段下,尤其是在20~25 Hz频段下,多孔吸声材料降噪效果并不明显。在此介绍微穿孔板的吸声特性。

为了探究微穿孔板孔径大小对噪声的影响,分析孔径分别为0.2、0.4、0.6、0.8 mm的微穿孔板的降噪效果。图11为微穿孔板在不同孔径下的的坐姿声腔(B2)噪声频谱图,由图11可知,在全频段内,微穿孔板都会降低车内声压级,在125~160 Hz频段内,微穿孔板对车内噪声的控制效果最好;随着孔径增加,其降噪效果有所减弱,但孔径尺寸对125~160 Hz频段内的噪声影响很小。

图11 不同微穿孔板孔径时坐姿声腔噪声频谱

为了探究微穿孔板不同穿孔率对降噪的影响,分析微穿孔板的穿孔率分别为2%、6%、10%、14%和18%时车内噪声的降低值。图12为微穿孔板在不同穿孔率下B2声腔1/3倍频程声压级,可知在20~80 Hz范围内,噪声降低值随开孔率增加而增大,说明降噪效果随开孔率增加在逐渐提升;而在100~500 Hz频段内,穿孔率对降噪效果几乎无影响。

图12 不同微穿孔板穿孔率时坐姿声腔噪声频谱

综上所述,在20~25 Hz频段内,微穿孔板相较于多孔吸声材料有明显的降噪效果,并且孔径小、穿孔率大的微穿孔板噪声抑制能力更强。但是,穿孔率如果过大,为了保证结构的强度,则需要加厚微穿孔板,而随着微穿孔板厚度的增加,附加质量也会增大。因此,通过微穿孔板吸声来控制车内噪声时,应选用合适的孔径尺寸和穿孔率。

4 结论

本文基于FE-SEA混合法,进行了车体振动产生的车内噪声仿真分析。依据列车混合法模型各子系统的模态数,分别用FE和SEA单元模拟列车结构子系统,采用混合法模型计算车体板块的加速度,在200 Hz分界点处,两种模型计算所得板块加速度误差很小,说明划分FE与SEA模块时,分类准确且合理。

在高频段内,三种多孔吸声材料都有明显的降噪效果。对比分析表明,玻璃棉与矿棉和毛毡的降噪效果无明显差距,最大噪声降低值之差为1.5~3 dB(A),但是玻璃棉的密度仅为矿棉和毛毡的约1/3,为了降低列车整体质量,车内吸声材料最优选择为玻璃棉。玻璃棉的厚度越大,对车内噪声的降噪效果越好。

在低频段内,微穿孔板有明显的降噪效果。分析表明,随着穿孔率的增加和孔径的减小,车内噪声能被有效地降低。但是,过大的穿孔率则要求微穿孔板具有一定的厚度,这就会使得附加质量增大。因此,通过微穿孔板吸声来降低车内噪声时,应选用合适的孔径尺寸和穿孔率。