基于工程化参数优化的遥测伺服系统仿真分析

李 俭,樊全鑫,童 伟,李 娟,罗 军

(酒泉卫星发射中心,甘肃 酒泉 732750)

0 引言

天线伺服系统是遥测设备的重要组成部分,主要控制天线的转动,对目标发现以及精确的跟踪目标起着重要的作用[1],天线伺服系统的性能优劣会直接影响到相应任务的完成。由于本设备研制时采用试凑法设定该设备伺服系统的相关参数,并没有对整套伺服系统的传递函数进行研究和参数优化,故针对该伺服系统的PID参数进行优化,侧重点在于按工程设计化参数优化的方法对建模的天线伺服系统由内至外依次进行参数优化,从而进行理论分析和仿真。通过查阅相关资料,分析设备天线伺服系统跟踪机理,并通过相关文献资料,从系统的三环结构依次按照工程化参数优化设计的原则对天线伺服系统的参数进行理论优化,从而建模整套天线伺服系统,最后,采用Matlab/simulink软件对优化后的整套伺服系统进行仿真分析,以期为后续设备伺服系统的研制奠定理论基础。

1 设备伺服系统原理框图

1.1 设备伺服系统原理图

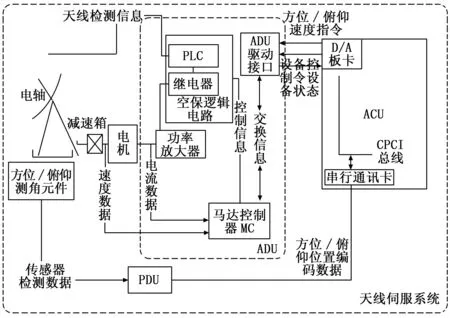

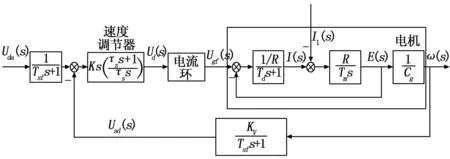

通过查阅相关资料[2],天线伺服系统完成指定角度跟踪的具体原理为:ACU下达角度指令,经过ACU芯片内部某种控制算法在ACU的主板芯片内部转换为相应的速度指令,由ACU单元内部的CPCI总线从DA板转化为相应的模拟信号传输至天线驱动单元(ADU)。该模拟信号通过ADU单元驱动接口传输至其内部的马达控制器MC上转化为相应的数字信号,经马达控制器MC处理后由PLC逻辑控制电路输出相应的模拟电流信号给功率放大器,将检测到的功率放大器输出电压传输至马达控制器MC中进行电流校正后完成相应的电流环闭环反馈,同时功率放大器输出的电压信号传输至伺服直流电机。由于直流电机内部自带测速绕组,电机在运转过程中将测速绕组测得的相关信息通过线缆传输给马达控制器MC,马达控制器MC通过相应的速度校正的方式,重新调节电机的转速从而完成速度环的闭环反馈电路。最后,由于天线的方位、俯仰方向上安装了位置测角元件,可将采集测量得到的方位、俯仰位置模拟信号经过编码/时码单元(PDU)由串行通讯卡实时传输到天线控制单元(ACU)内部,在ACU单元内部主板完成天线伺服系统的位置环路的闭环反馈。同时,为了确保设备安全可靠的运行,设计了控保逻辑电路。其天线伺服系统具体框图如下图1所示。

图1 设备伺服系统具体框图

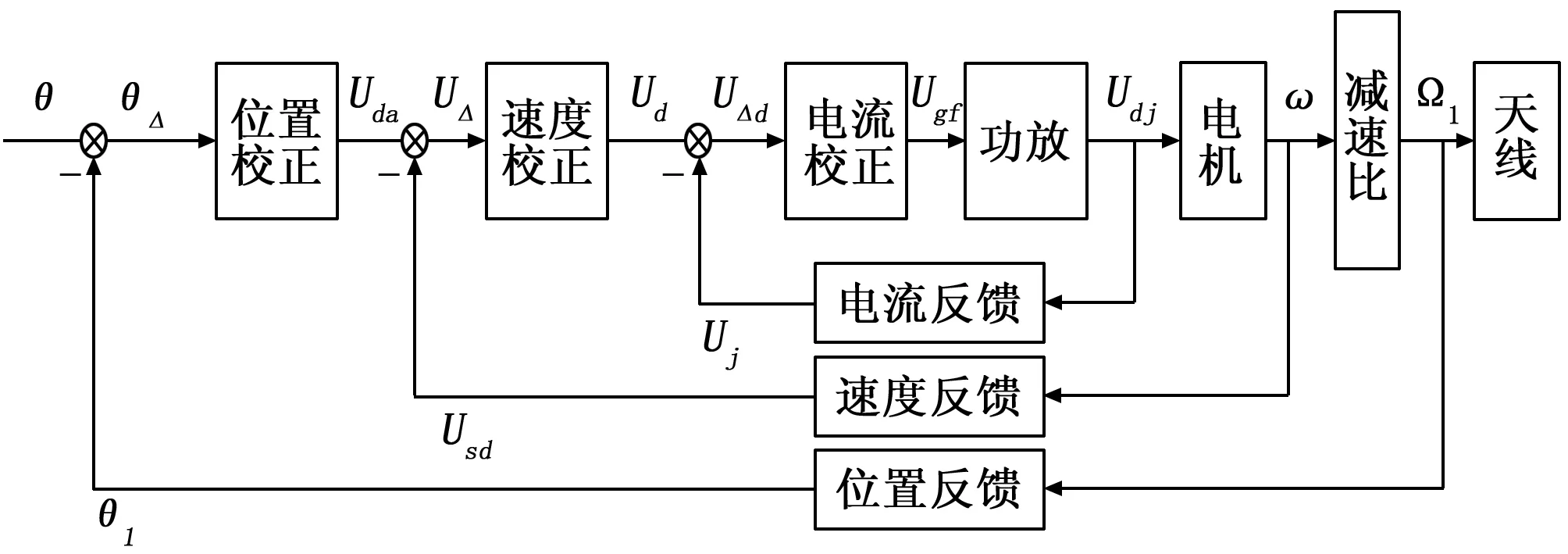

1.2 伺服系统传递函数框图

该设备天线伺服系统是一个三级回路闭环反馈控制系统。该系统由电流反馈、速度反馈及位置反馈共同组成,其中电流反馈和速度反馈是位置反馈的内环,在硬件电路中主要由功率放大器和马达控制器组成,其中在马达控制器MC中实现相应的电流校正和速度校正,位置环路是天线伺服系统稳定跟踪到指定角度的外环反馈电路,对天线伺服系统的指定跟踪起着关键性的作用,在硬件接口关系上主要由天线控制单元ACU完成相应的位置校正功能,其伺服系统的总体的传递函数框图如图2所示。

图2 伺服系统传递函数框图

2 设备重点元件传递函数研究

2.1 伺服电机模型

伺服电机的传递函数是天线伺服系统中最重要的驱动单元,该设备天线为直径5.2m的小型伺服天线,不考虑机械谐振对天线伺服系统的影响,同时查阅相关资料[2],该伺服电机采用有刷直流伺服电机作为驱动单元对天线进行方位、俯仰驱动,根据文献[3],不计电机的摩擦转矩,直流电机的传递函数为:

(1)

E(s)=Ceω(s)

(2)

(3)

式中,Ugf为电机电枢电压;Ra表示电枢绕组电阻;Td=LM/Ra定义为电机的电磁时间常数,其中LM为电机绕组等效线电感;Ce为电机的反电动势系数;E为电机电枢绕组反电动势;I1为负载等效电流;Tm表示电机的机电时间常数。

2.2 功率放大器模型

通过查阅技术说明书相关资料[2],该设备采用功率放大器为三相零式有环流并联可逆电路可控硅功率放大器:可控硅功率放大器主要采用可控硅晶体管向负载元件提供功率放大的作用。根据可控硅功率放大器的原理[4],按工程近似原则处理,可以将功率放大器传递函数等价成一阶惯性环节,其传递函数可近似表示为:

(4)

式中,K1表示功率放大器的放大倍数;Tg表示功率放大器的时间常数;Ugf、Udj分别表示功放的输出、输入电压值。

2.3 电流、速度调节器模型

电流调节器和速度调节器功能在该设备上均在马达控制器MC中完成,马达控制器主板采用DSP芯片,可以完成对电流调节和速度调节的PID控制策略。暂将电流调节器和速度调节器的传递函数设置为:

电流调节器的传递函数为:

(5)

式中,Ki为电流环比例增益,τi为电流环积分时间常数。

速度调节器的传递函数为:

(6)

式中,Ks为速度环比例增益,τs为速度环积分时间常数。

2.4 检测及变换元件模型

该天线伺服系统采用双通道旋转变压器,型号为J350XFS001,为高精度角位传感器[2]。作为天线位置测角元件,通过设备的轴角编码器完成相应的天线位置角度数字编码输出,并将相应的数字编码信号传输至天线控制单元ACU中完成相应的位置闭环反馈电路。由于采样频率较高,该处可简化为线性系统。其相应的传递函数模型也可近似等价为一阶惯性环节,其传递函数可近似表示为:

(7)

式中,γ1表示位置检测元件的角度反馈系数;Top表示位置检测元件的回路滤波时间常数;θ1、Ω分别表示天线的当前角度值和轴角编码器换算成的角度数值。

速度环的检测元件主要由安装在直流伺服电机上的测速绕组完成,测速绕组其实就是一个发电机,其将当前的电压值反馈至马达控制器MC进行AD转换,在马达控制器MC中进行天线的速度校正功能,从而完成速度环的闭环反馈。同理,电流环的输入信号为功率放大器的输出电压值Ugf,直接输入值马达控制器MC中,这里由于电机在选用时其电机电枢的等效电阻值已经测试完毕(数值几乎不变),因此在马达控制器MC中进行I=Ugf/Ra的转换,I就认为是当前电机的反馈电流数值,后续进行一定的电流校正从而完成电流环的闭环反馈功能。

最后,简单阐述一下天线的控保逻辑电路功能,天线驱动单元ADU的控保逻辑电路由可编程控制器、继电器、功率放大器、天线上的位置检测开关等共同组成。当检测到天线位置异常、未开锁状态时,可由此可编程控制器PLC驱动功率放大器来对天线进行逻辑功能保护。并且,功率放大器设置有缺相保护、过载保护电路、设有快速熔断器、自动空气开关等,一旦系统过载,短路情况下可对可控硅或电机等进行相应保护。

3 伺服系统的环路分析

3.1 工程化参数优化

工程化参数优化就是以控制学原理为核心,根据工程方案提出的工程设计要求进行适度简化设计。通过构建整套系统的传递函数,适量将符合条件的运用I型、II阶以及III阶方程进行简化,达到理论上的最佳工程设计的思路。I阶系统能快速响应、稳定性好,同时其超调小甚至无超调。II型系统能满足相应的设计要求进行最佳II阶参数设计。

最佳工程II阶设计:

已知对象传递函数,PID调节器可以通过系统综合方法设计期望闭环传递函数具有如下形式:

阻尼系数ξ=0.707,超调量4%,称为最佳II阶工程。

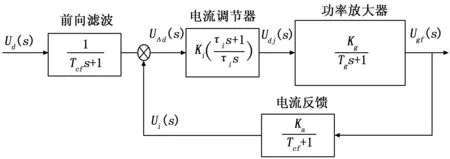

3.2 电流环分析

电流环主要由电流调节器、功率放大器以及马达控制器MC组成,其作用是使伺服电机电枢绕组电流能实时、准确的跟踪电流指令。电流环作为整套天线伺服系统的传递内环,其主要作用是减小前向参数变化对输出的影响,提高整个系统抗干扰的能力,扩大输出回路的线性范围,并能对天线伺服系统的谐振有抑制作用[5]。对天线伺服系统的电流环控制过程进行分析,并建立电流环的控制框图,如图3所示。

图3 电流环传递函数框图

图中,Tcf为电流环反馈滤波时间常数,Ka为电流环反馈增益。

该设备的闭环传递函数性能主要取决于电流调节器的参数设置值,根据参考文献资料[6],由于电流环主要考虑跟随性能要好,一般采用典型的I型系统进行设计,通过简化后,其电流环的开环传递函数为:

Gi(s)=KiKaKg(τis+1)/[τis(Tgs+1)(Tcfs+1)]

(8)

消除惯性时间常数对应极点,令τi=Tg,采用典型的I型系统进行设计,则可以推导出

K1=KiKaKg/τi,T1=Tcf

(9)

在天线伺服系统的工程设计中,要求电流超调量不大于5%,此时ξ=0.707,KT=0.5,则电流器的PID控制参数为

Ki=τi/2KaKgTcf,τi=Tg

(10)

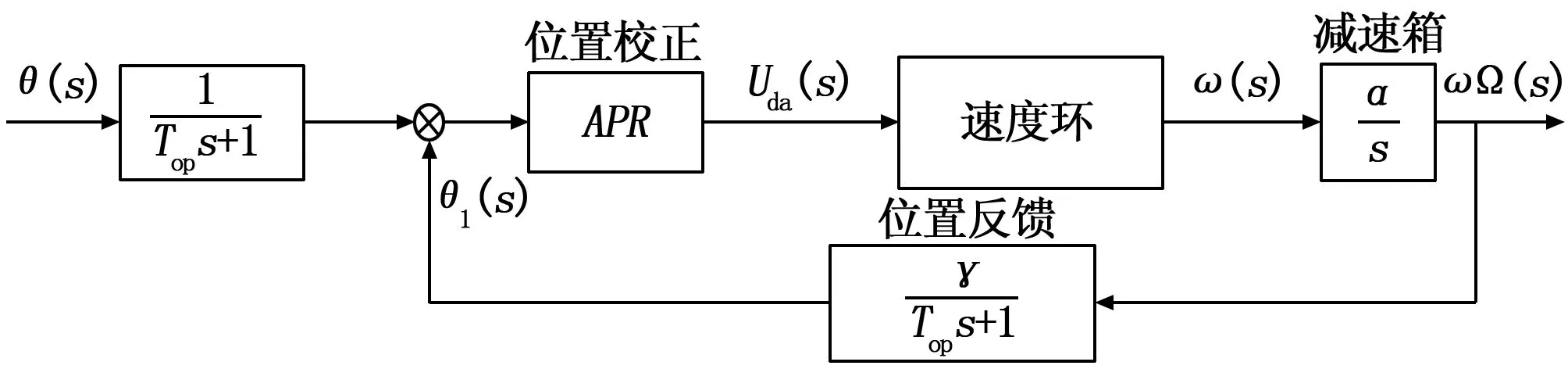

3.3 速度环分析

根据上述的原理,伺服系统速度环主要由速度调节器、电流环、电机以及马达控制器MC组成,由伺服电机上自带的测速绕组给马达控制器MC提供采集到的电机转速信息形成相应的速度环闭环反馈,其作用是使伺服电机能动态跟踪至所下达的速度指令。速度环作为整套天线伺服系统的传递二级闭环,其主要作用是保证电动机的转速与指令值一致,消除扰动的影响。根据参考文献[3,7-8],具体的速度环控制框图如下图4所示。

图4 速度环传递函数框图

图中,Kv为速度反馈系数,前向通道滤波器时间常数与Tsf相同。

根据参考文献资料[5],根据工程近似原则,电流环的闭环传递函数可以表达为:

(11)

由图3可知,在空载情况下(I1=0),电机的传递函数可得:

(12)

同理,速度环的分析同电流环相似,由于速度环应具备较好的抗扰性能同时其静态性能指标满足要求,故将速度环校正为II型系统[9]。由上图4,可得到速度环的开环传递函数为

(13)

由于TmTa远小于Tm,2TsfTcf远小于Tsf或Tcf,令TΣv=2Tcf+Tsf,忽略高次项,并结合II型系统进行分析,可得到速度环的开环传递函数为:

(14)

(15)

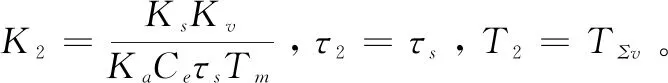

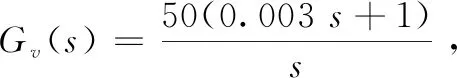

3.4 位置环分析

伺服系统的位置环是整个伺服天线系统的外环,其作用是实现天线精确定位和位置快速随动。分析位置回路时,将速度环作为位置回路中的一个内环,由于天线伺服系统位置回路要求快速响应、稳定性好、同时无超调或者超调量小,使系统校正称为I型系统。结合上述公式,位置环的动态结构框图如图5所示。

图5 位置环传递函数框图

其中,θ(s)为位置环回路输入,其中Up(s)为控制单元ACU下达的指令数据;ARP表示位置控制器,在控制单元ACU内完成相应的PID控制算法;Top为位置反馈回路滤波时间常数,γ为位置反馈回路角度反馈系数,其实现方式主要在PDU内完成;α为减速箱的减速比。

对上节速度环的闭环传递函数进行分析,忽略高次项,同理将速度环闭环反馈函数降阶成:

(16)

(17)

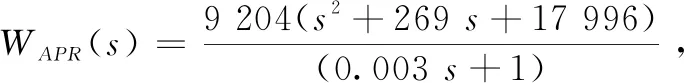

因此,位置控制器的校正传递函数为

(18)

其中:K5=γK3KAPRα,T6=Top。同理,要求电流超调量不大于5%,此时ξ=0.707,KT=0.5。

因此,位置环的闭环传递函数为:

(19)

4 Simulink仿真分析

Simulink提供一个动态系统建模、仿真和综合分析的集成环境。在本节中重点对参照上节的理论仿真优化进行合理验证,验证理论方法能否达到满足的要求精度及误差。

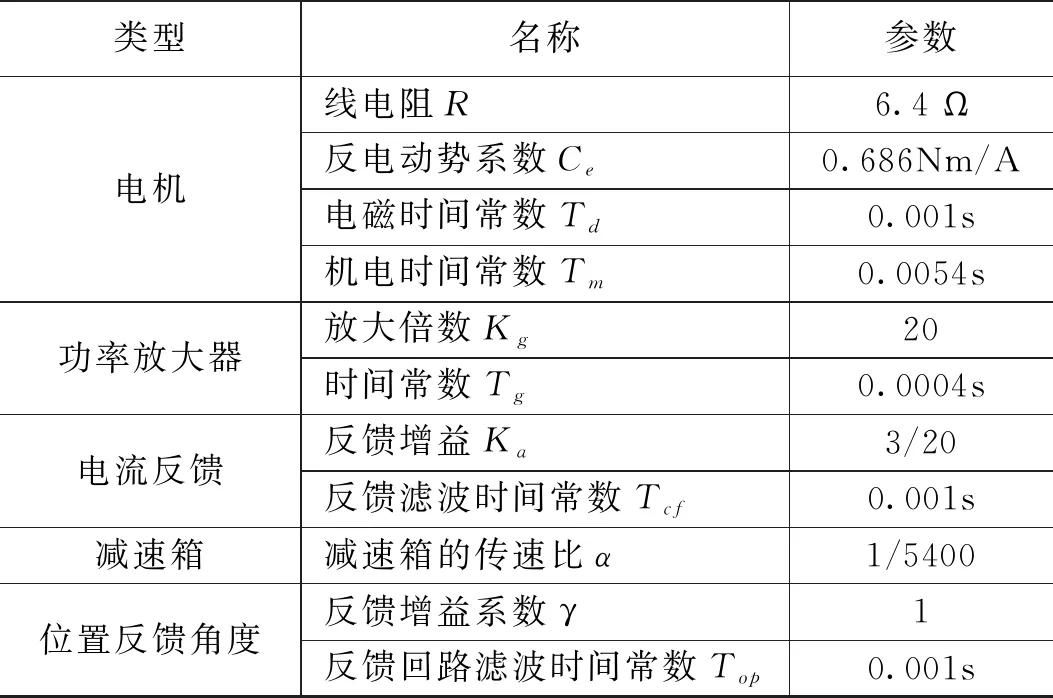

通过查阅资料[10-18],可知伺服系统采用设备的关键参数如表1所示。

表1 伺服系统设备的关键参数

控制系统动态特性的优劣,是通过动态特性性能指标来评价的。控制系统动态特性的性能指标通常是按系统的单位阶跃响应的某些特征量来定义的[7]。在下述的分析中,主要对天线的阶跃进行相应时域动态响应分析。

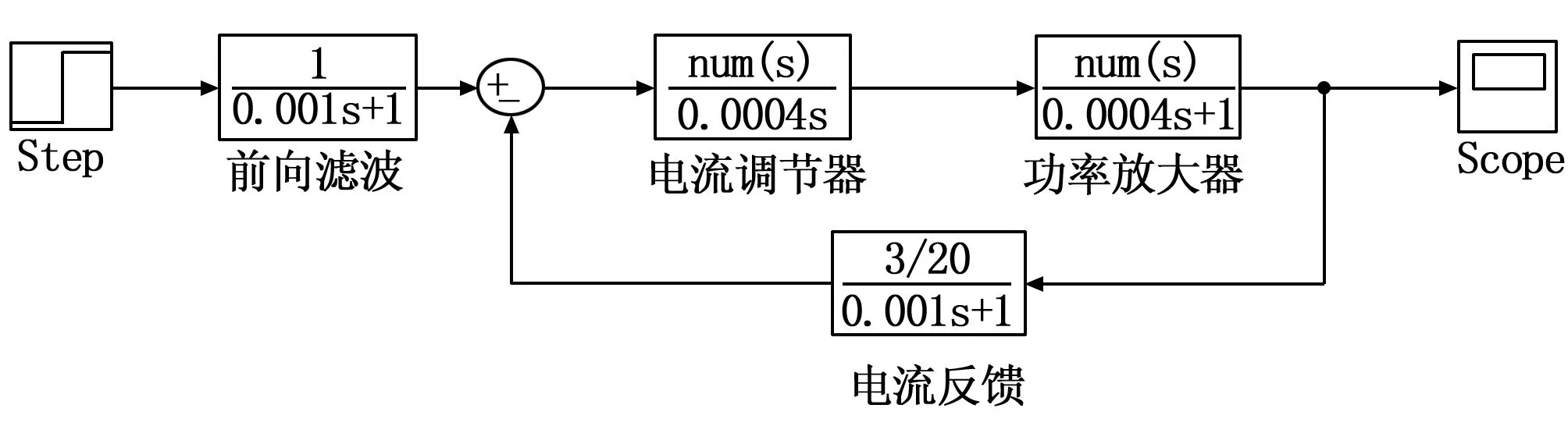

4.1 电流环仿真分析

由上节的电流环分析并结合设备的关键参数,根据上述公式(10)可以得到Ki=1/15,τi=0.000 4。因此,通过Matab/Simulink仿真环境下构建的电流环阶跃仿真传递函数框图如图6所示。

图6 电流环Matab/Simulink仿真传递函数框图

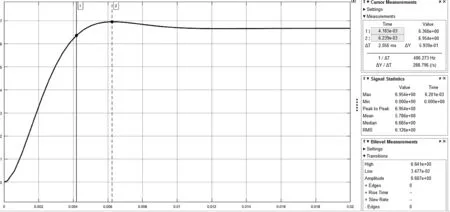

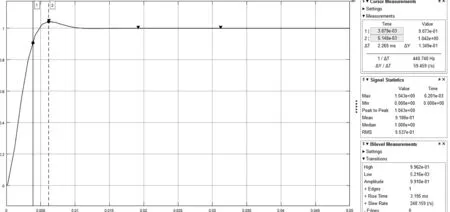

相应的电流环闭环系统的阶跃相应如图7所示。

图7 电流环闭环系统阶跃响应

峰值时间:6.239e-03(s) 超调量:4.32(%) 上升时间:4.8183 e-03(s) 震荡次数:≤1。

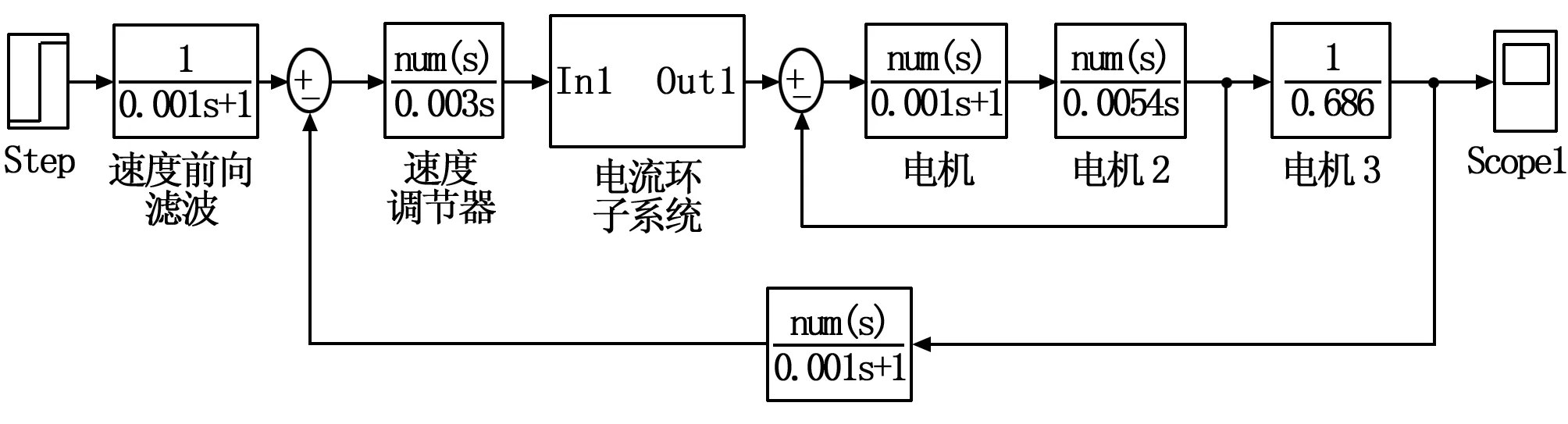

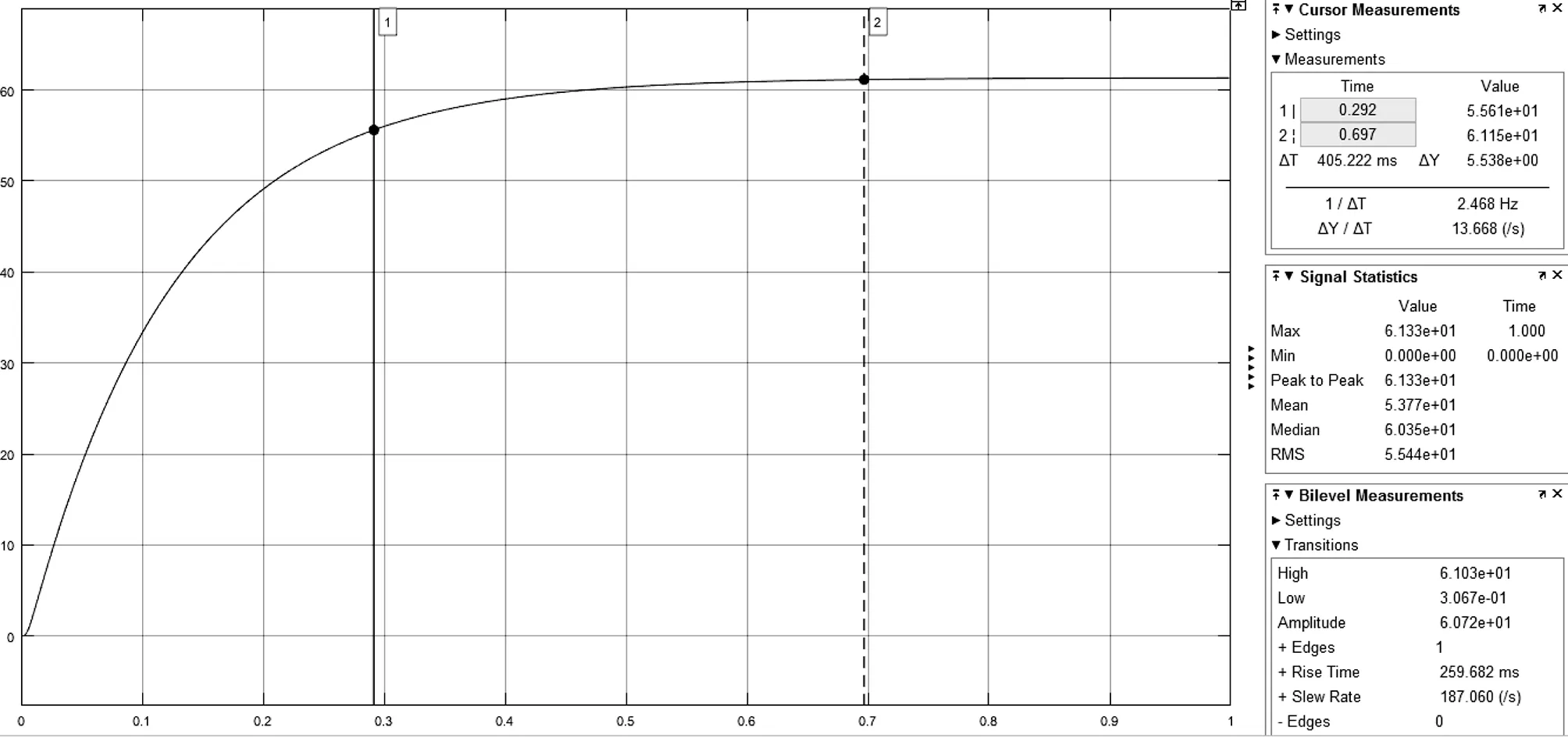

4.2 速度环仿真分析

图8 速度环Matab/Simulink仿真传递函数框图

如图9,峰值时间: 无 超调量:0(%) 上升时间:0.292 (s) 震荡次数:<1。

图9 速度环闭环系统阶跃响应

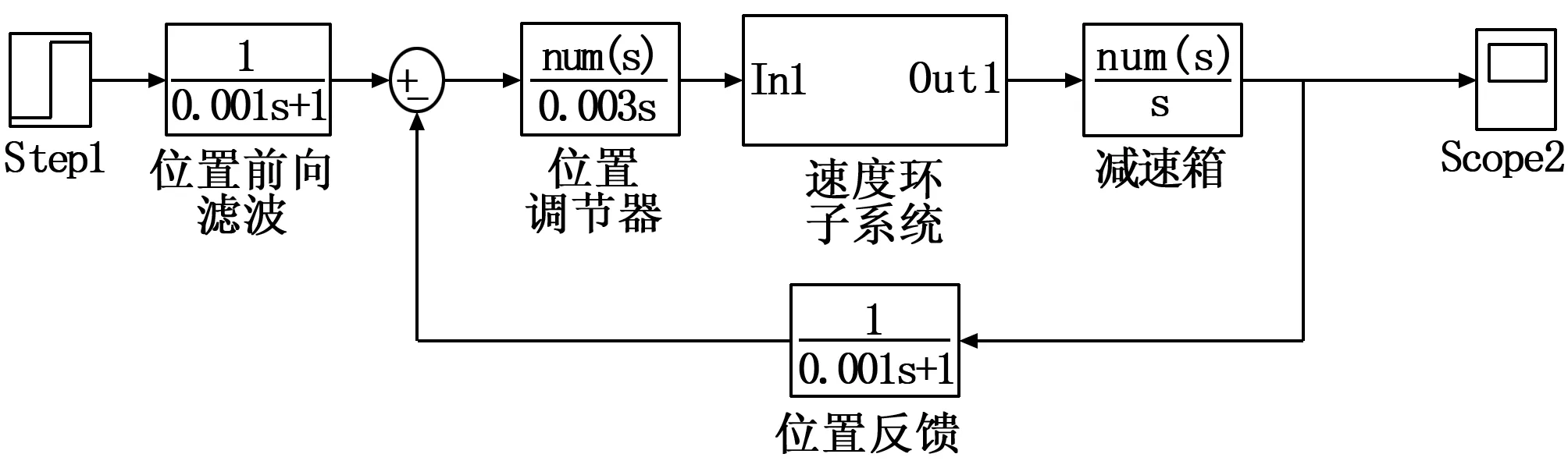

4.3 位置环仿真分析

图10 位置环Matab/Simulink仿真传递函数框图

图11 位置环Matab/Simulink传递函数框图

如图11,峰值时间:6.148e-03 (s) 超调量:4.2(%) 上升时间:3.879e-03 (s) 震荡次数:≤1。

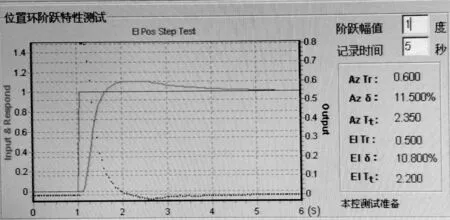

4.4 设备性能实测

依据实际设备,伺服系统的监控机具有相应的位置环阶跃测试,将实际测试结果和理论测试结果进行对比可以比较两者的优越性,实际的测试结果如图12所示。

图12 伺服ACU实际阶跃测试(俯仰)图

设备的实际测试结果标明其位置环阶跃测试(俯仰):峰值时间:1.2 s 超调量:10.8%上升时间:0.5 s,其设备的实际明显劣于理论仿真。

5 结束语

以XX设备的天线伺服控制系统为研究对象,针对天线伺服系统的整体传递函数进行了分析,构建了整套天线伺服系统的传递函数模型,同时采用了工程化参数优化了设备内部各PID控制参数,解决了该设备研制时采用试凑法无法找到设备的最优PID参数的问题,最后,通过构建的SIMULINK仿真模型,对优化后的PID参数进行验证,从理论上,仿真分析结果表明采用工程设计优化后参数其总体天线伺服系统的阶跃动态响应性能相比于当前天线的伺服系统性能更佳。该方法从理论上对天线伺服系统的控制性能优化提出了一定的指导作用,对设备到的优化和性能提升提供了一定的实用价值。