直流沿面闪络前后环氧树脂及硅橡胶表面形貌特性研究

王 涛,周开峰,李志雷,祝 贺,池威威,孙文凯,张 圳

(1.国网河北省电力有限公司检修分公司,河北 石家庄 050000;2.国网雄安供电公司,河北 保定 071600)

0 引言

沿面闪络是威胁电力系统安全运行的常见现象[1-3]。近年来,电网不断开展防止沿面闪络的工作,虽然降低了发生沿面闪络的可能性,但沿面闪络事故仍有发生。国内外各电压等级的直流换流站多次发生沿面闪络事故[4-5],众多学者围绕沿面闪络对绝缘材料表面形貌的影响开展了大量研究。

发生沿面闪络时,电场中大量高速运动的带电粒子及电弧的高温作用会导致材料表面形貌发生明显改变[6-7]。林海丹等[8]研究了常压下环氧树脂在微秒脉冲下闪络老化处理前后表面SEM的变化,发现闪络后表面变得疏松并且有大量突起颗粒。谢庆等[9]对环氧树脂在真空条件下进行不同程度的闪络老化,通过AFM测试发现其表面演化规律,并发现介质的沿面绝缘特性与表面粗糙度及分形参数间均存在一定关系。黄河等[10]在大气环境下采用正极性直流电压源对聚四氟乙烯和聚甲基丙烯酸甲酯闪络前后的表面形貌进行了实验研究,得出了两种材料表面形貌的分布特征及粗糙度的变化规律。胡志亮等[11]采用AFM和X射线光电子能谱仪测试了聚四氟乙烯在指形电极下发生沿面闪络前后的物化特性,测试结果表明随着闪络次数增加,表面凸起及粗糙度增大。谢庆等[12]对真空中不同闪络次数的环氧树脂表面形貌进行表面功率谱密度分析,发现电极轴线方向与垂直于电极方向的频率成分不同,此外还对N2中环氧树脂闪络后的表面形貌进行小波分析,发现分解后节点能量随着闪络次数增加而增大[13]。上述研究都未涉及到环氧树脂及硅橡胶表面形貌的对比研究。

在高压直流输电线路中广泛使用的硅橡胶[14],由于其力学性能欠佳,易受到鸟啄及大风的破坏,严重影响材料的绝缘性能,而环氧树脂是潜在的替代材料[15]。为此本研究分析环氧树脂及硅橡胶在闪络老化前后表面形貌的变化,并通过AFM测试及表面功率谱密度分别定性、定量分析材料微观形貌的变化规律。

1 实验装置及方法

实验接线如图1所示。用负极性高压直流电源(DW-P503-1ACF7型)作为实验电源。发生闪络时限制电流过大,因此在电路中串联高压电阻(RIG),阻值为2 MΩ。在实验腔内安装针-针电极,其中一个电极固定于高压套管引入的金属柱上,另一电极固定于接地的金属柱上,绝缘材料放置于中间的聚四氟乙烯支撑台上,两电极对称放置在绝缘材料上。电极采用不锈钢材质制成,针电极前端为锥形,针尖曲率半径约为0.8 mm,两电极距离设置为3.0 mm。

本研究所用环氧树脂为委托厂家定制,主要成分包括环氧树脂、固化剂和氧化铝颗粒,质量比为1.0∶0.5∶5.0,硅橡胶采用高温硫化硅橡胶。依次用无水乙醇及去离子水在超声波清洗机中将材料清洗干净,然后烘干备用。

图1 实验装置接线图Fig.1 Experimental device wiring diagram

实验时,将直流电压均匀升高,升压速率为1 kV/s,直至沿面发生闪络现象,当闪络现象发生后,经过3 min再进行下一次闪络实验。

2 AFM测试及微观形貌分析

2.1 沿面闪络位置选择

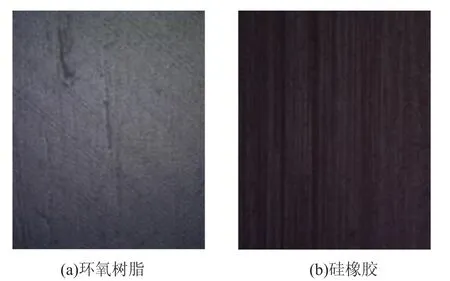

图2(a)、(b)分别为未闪络环氧树脂、硅橡胶的电镜放大图。从图2可以看出,未发生闪络时两种绝缘材料表面纹理比较均匀,环氧树脂表面有少许颗粒物,硅橡胶表面有细微的条纹。

图2 未闪络环氧树脂与硅橡胶Fig.2 Epoxy resin and silicone rubber without flashover

图3 (a)、(b)分别为环氧树脂与硅橡胶闪络200次后的电镜放大图。从图3可以看出,闪络后两种材料表面均有明显的烧蚀痕迹,且在针电极针尖前端最严重。环氧树脂表面主要呈颗粒状,而硅橡胶表面出现较明显的垂直于电极轴线方向的裂纹,说明电晕老化[16]及闪络老化均会引起硅橡胶表面裂纹的产生。

2.2 AFM微观形貌分析

图3 闪络200次后环氧树脂与硅橡胶Fig.3 Epoxy resin and silicone rubber after 200 times of flashover

为了从微观层面了解环氧树脂及硅橡胶闪络前后的区别,对环氧树脂和硅橡胶进行了200次和500次闪络实验,图3虚线框为针电极针尖前端区域,在该处进行AFM测试,结果如图4所示,图中垂直方向坐标数值根据材料表面起伏高度设置,便于观察材料表面微观细节。

图4 不同闪络次数表面AFM微观形貌图Fig.4 AFM micrograph of surface with different flashover times

由图4(a)、(d)可知,未发生闪络时,环氧树脂材料表面主要为包状颗粒突起;硅橡胶表面主要为尖刺状突起,整体呈条带状分布。由图4(b)、(e)可知,经过200次闪络后,环氧树脂表面的较大突起已消失,由于电弧能量的烧蚀作用,氧化铝表面包裹的有机物大量消失,出现棱角分明的颗粒状突起;而硅橡胶在200次闪络后表面的尖刺状突起消失,表面呈平滑状起伏。由图4(c)、(f)可知,闪络次数达到500次后,环氧树脂表面颗粒状物质进一步减少,这是由于闪络时电弧高温与高能粒子对颗粒物的撞击导致其溅射出去;而硅橡胶表面呈现条带状平滑隆起,可见电弧作用下硅橡胶表面主要是表面毛刺大量消失。

2.3 表面粗糙度分析

为了定量描述环氧树脂及硅橡胶经过不同次数闪络后表面形貌的变化,对两种绝缘材料闪络前后的表面进行粗糙度测试。在两针电极之间随机选择5个区域分别测试粗糙度,取其平均值,测试结果如图5所示。

图5 不同闪络次数表面粗糙度Fig.5 Surface roughness under different flashover times

从图5可以看出,随着闪络次数的增加,环氧树脂表面粗糙度持续增加,而硅橡胶表面粗糙度呈现先增大后减小的趋势。

3 表面功率谱密度分析

3.1 表面功率谱密度估计

在绝缘材料表面建立欧氏坐标系,以平行于两针电极轴线的直线作为X轴,经过两针电极尖端连线段中点的直线作Y轴,垂直于材料表面作Z轴,Z(x,y)为材料表面的高度函数,坐标系如图6所示。

图6 绝缘材料表面坐标系Fig.6 Coordinate system of insulating material surface

对 Z(x,y)进行离散傅里叶变换[17],如式(1)所示。

式(1)中:H为表面形貌频谱函数;M、N为X、Y方向采样点数;vl、vk为空间频率,其中vl=l/(MΔx),vk=k/(NΔx),l=0,1,2……M-1,k=0,1,2……N-1。 根 据 式(1)可得功率谱密度估计值,如式(2)所示[16]。

式(2)中:PSD为功率谱密度估计值;Δx、Δy分别表示X、Y方向上的采样间隔;vl、vk取值范围为-M/2≤l≤M/2,-N/2≤k≤N/2。为了便于分析,将功率谱值取对数[16],如式(3)所示。

为减少表面形貌随机性对功率谱密度的影响,本研究选择5个样本进行200次闪络试验,均在针电极尖端正前方进行功率谱密度计算,将功率谱密度结果取平均值。

3.2 功率谱密度等高线图分析

为了便于比较两种绝缘材料X轴和Y轴方向的表面形貌变化趋势,画出表面功率谱密度等高线图,如图7所示。

图7 表面功率谱密度等高线图Fig.7 Contour map of surface power spectral density

从图7可以看出,经过200次直流沿面闪络后,两种材料X轴方向的中高频幅值较小,Y轴方向的中高频幅值有较明显的增加,等高线图均有向纺锤形变化的趋势。高频体现形貌细节部分,表明两种材料表面Y轴方向波纹细密性比未闪络时增加,闪络发生时,形成X轴方向的电弧通道,在高温与带电粒子的碰撞作用下,X轴方向刻蚀出更多细密的痕迹,从而在Y轴方向表现出幅值较大的中高频分量。

未闪络时,环氧树脂表面中高频幅值范围比硅橡胶小,闪络200次后,环氧树脂表面中高频幅值范围明显比硅橡胶增大,可推断环氧树脂表面的氧化铝脱落后表面细密的波纹较多;硅橡胶表面闪络后中高频部分幅值较小,但是其等高线蓝色部分较少,表明幅值明显增加。

3.3 X轴方向及Y轴方向功率谱密度图分析

从X轴方向和Y轴方向观察功率谱密度图,比较各个频率的幅值。图8(a)和(b)分别为未闪络及闪络200次的功率谱密度幅值图。

图8 X轴和Y轴方向功率谱密度幅值Fig.8 Power spectral density amplitude in X and Y directions

从图8可以看出,未发生闪络时,两种材料X轴和Y轴方向的功率谱幅值相差不大,表明未闪络时各个方向形貌比较单一均匀。经过200次闪络后,环氧树脂X轴方向功率谱变化不大,Y轴方向1~10频率段幅值有较大增长;硅橡胶在X轴和Y轴方向1~10频率段幅值均有增大,X轴方向幅值的增大与闪络后硅橡胶表面出现的Y轴方向裂纹有关。

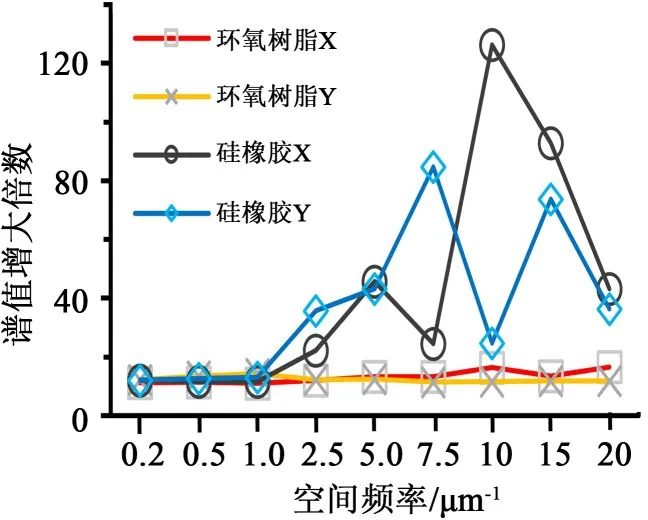

3.4 X轴方向及Y轴方向功率谱变化分析

图9为X轴和Y轴方向功率谱值相对于未闪络时的增大倍数。从图9可以看出,在空间频率0~1区间,两种材料在X轴和Y轴方向的谱值增大倍数都较小;在1~20区间,硅橡胶的谱值增大倍数趋势整体比环氧树脂明显,这说明环氧树脂由于表面氧化铝的存在,表面结构较稳定,Y轴方向未出现裂纹,且电极轴线方向上形成的沟槽不深,因此其高频部分虽有一定增大,但是相对于硅橡胶而言程度较轻;硅橡胶在经历了多次闪络后,在Y轴方向上形成了较多细小的裂纹,从而导致X轴方向上中高频分量的急剧增大;在Y轴方向由于电弧的作用,电弧通道在电极轴线方向上形成了多且深的沟槽,从而导致Y轴方向上中高频分量急剧增大。

图9 X轴和Y轴方向功率谱值相对于未闪络时的增大倍数Fig.9 The increase times of power spectrum value in X and Y directions with respect to non flashover

空间频率的低频部分决定材料表面整体形貌,图10为低频空间频率功率谱值相对未闪络时的增大倍数。从图10可以看出,环氧树脂在X轴方向的功率谱值变化较小,在Y轴方向上明显增大,说明经过电弧高温烧灼以及高场强下带电粒子的碰撞,环氧树脂电极轴线方向的整体形貌发生了明显改变;硅橡胶在X轴和Y轴方向低频部分功率谱值相对未闪络时均有明显的增大,表明在闪络过程中,硅橡胶表面较多的毛刺已被烧灼,表面形貌整体发生了较大变化,既有X轴方向的沟槽,又有Y轴方向的裂纹。两种材料都出现了Y轴方向功率谱值增大倍数大于X轴方向的情况,表明电弧通道在电极轴线方向上形成的沟槽对形貌影响更明显。

图10 低频空间频率功率谱值相对未闪络时的增大倍数Fig.10 The increase times of power spectrum value at low frequency spatial frequency with respect to non flashover

环氧树脂分子结构主要为双酚A型,包括苯环、C-OH和C-O-C等官能团,硅橡胶分子的主链由Si-O-Si组成,侧链由-CH3组成[18]。环氧树脂主链中的C-O键及C-C键键能比硅橡胶主链中的Si-O键能小[19],并且环氧树脂中添加了化学性质较稳定的Al2O3成分,因此在闪络过程中,有机成分受到了更大的破坏,Al2O3成分保持了较稳定的形貌,使环氧树脂在电弧通道方向上形成的沟槽效应更明显,对应的Y轴方向低频分量明显增大;硅橡胶由于主链上的Si-O键键能较大,电弧造成的损伤较轻,表面形成的沟槽比较细小,对应的Y轴方向高频分量较大。

4 结论

通过研究空气中环氧树脂与硅橡胶直流沿面闪络后的表面形貌特性,分析了闪络前后两种材料的AFM形貌图、表面功率谱密度图像特征及幅值特征,得到如下结论:

(1)随着闪络次数增加,环氧树脂表面由包状颗粒突起变为棱角分明的颗粒状突起;硅橡胶表面由尖刺状突起变为平滑状起伏。

(2)经过200次闪络后,两种材料X轴方向的中高频幅值较小,Y轴方向中高频部分幅值较大,表明两种材料表面Y轴方向的波纹细密性比未闪络时明显增加。

(3)两种材料都出现了Y轴方向功率谱值增大倍数大于X轴方向的情况,表明电弧通道在电极轴线方向上形成的沟槽对形貌影响更明显。

(4)从闪络老化造成的影响来看环氧树脂表现出了更优越的性能,有较大的潜力替代硅橡胶,进而解决硅橡胶鸟啄及力学性能欠佳的问题。