某钢厂富余煤气消纳和蒸汽梯级利用优化

刘伟

(宝钢工程技术集团有限公司,上海 201900)

前言

某钢厂2020年12月底,第4座高炉计划投入使用,但与之配套的《富余煤气高效利用发电项目》的计划投产时间为2021 年11 月,两者投产的时间差约为11个月。根据全厂煤气平衡情况,在此期间将有约12 万m3/h 高炉煤气富余,根据此钢厂《含铁资源及副产品回收价格体系》,高炉煤气回收成本为0.1 元/m3,如不采取相应措施任其放散,放散损失约9 500 万元(作业时间按7 920 h 计算),也会对环境产生污染,有悖于现阶段能源价格日益增长、节能减排、绿色发展、生态发展的时代主题。

另外,四高炉投产距今仅有7个月的时间,时间的紧迫性要求利用方案必须具有在短周期内的可实施性。因此,有必要对现有的高炉煤气利用技术及现有的全厂能源系统进行研究,制定经济合理可实施性强的技术方案,少投入、少改造、充分利用现有设施、盘活现有资源、协同中长期规划,充分利用和消耗四高炉投产和煤气发电投产空档期间的富余煤气,避免高炉煤气放散,减少经济损失和环境污染,实现社会经济效益。

1 现有的高炉煤气利用技术

高炉煤气热值较低,一般企业在煤气不平衡时首先选择放散高炉煤气,因此高炉煤气放散率一般被用作衡量一个企业煤气平衡措施和水平的标志[1]。在冶金工厂中,高炉煤气的主要用户是高炉热风炉、焦炉、电站锅炉以及燃用高焦混合煤气的轧钢加热炉等[2];还可以用于燃气-蒸汽联合循环发电、高温空气蓄热燃烧、富氧燃烧等。一些文献提出可通过变压吸附浓缩高炉煤气,将CO 含量提高至65%~70%,然后作为高热值燃料使用,甚至将CO含量浓缩至98.5%以上[3],进一步生产高附加值的化工产品。还有文献提出,利用高炉煤气中的CO 制取草酸二乙酯[4],利用高炉煤气制备甲醇[5],利用焦炉煤气和高炉煤气制取合成氨[6],利用焦炉煤气和高炉煤气原料转化制液化天然气[7]。

综上所述,高炉煤气的利用技术共分两种:作为燃料使用或对其进行深加工。上述现有的高炉煤气利用技术,均因建设周期较长、投资较大、不能协同中长期规划等,不能合理有效解决空档期放散的高炉煤气。故只能考虑与全厂蒸汽系统协同高效联动,消纳富余的高炉煤气。

2 全厂蒸汽系统

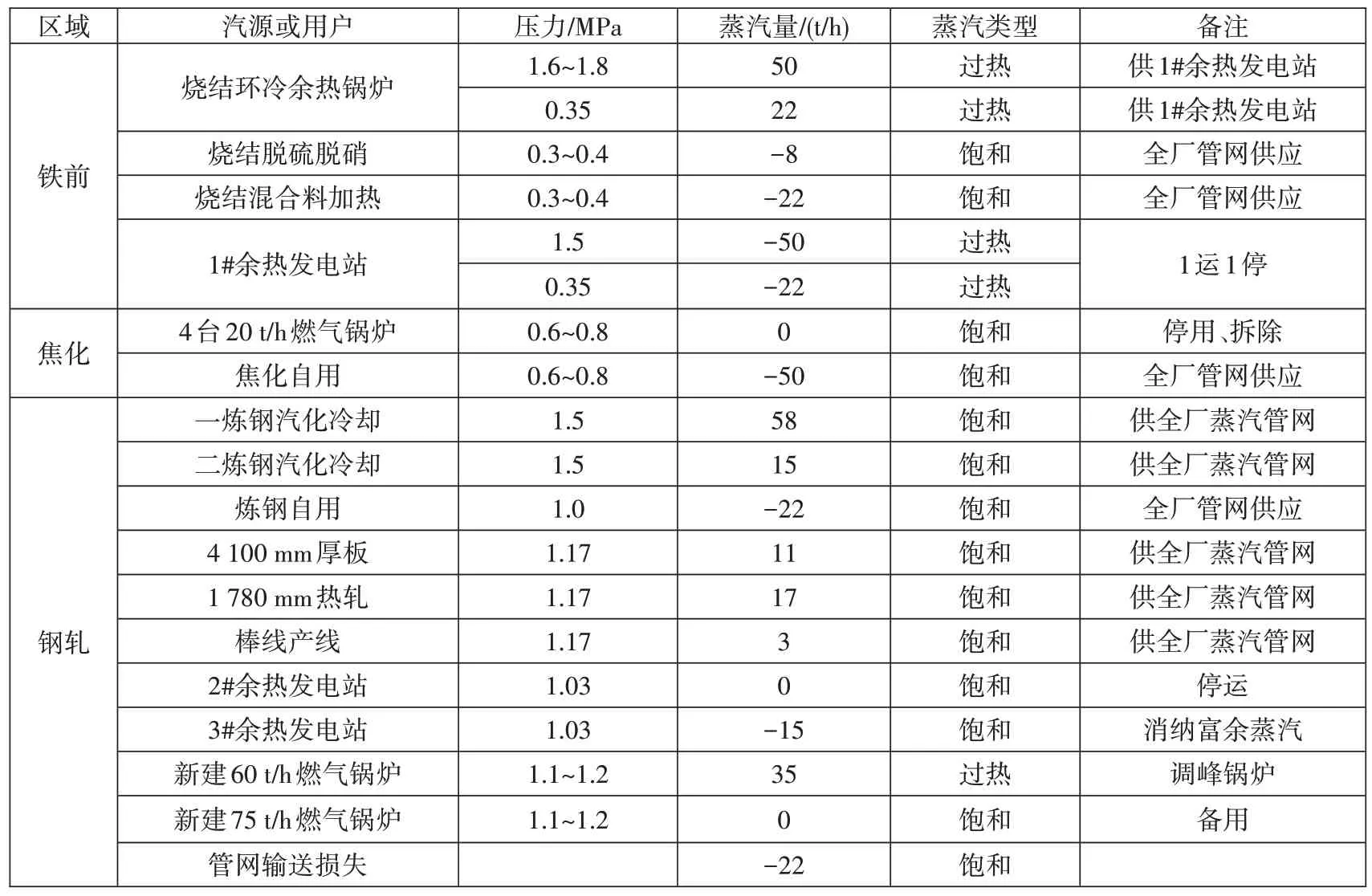

全厂蒸汽系统共分为3 个各自独立的区域:铁前区域、焦化区域、钢轧区域,3 个区域间无管网连通,各区域用汽均由各自区域内余热资源产出的蒸汽供应,富余蒸汽由区域内设置的余热发电站消纳。全厂蒸汽系统汽源及余热发电站参数详见表1。

蒸汽在各单元内自平衡,全厂蒸汽平衡现状详见表2。

经对全厂蒸汽系统的研究,认为现有全厂蒸汽系统主要存在以下问题:

(1)蒸汽不符合梯级利用的原则,存在高温高压低用现象,如铁前区域用户均为低压用户,压力需求约0.3~0.4 MPa,现由烧结环冷锅炉中压蒸汽减压后供应。

(2)3 台烧结环冷余热锅炉烟气系统为直排设计,无烟气再循环系统,环冷烟罩漏风率较大,产汽效率低,1#余热发电站1#汽轮发电机处于低负荷运行状态,2#汽轮发电机停运,存在蒸汽缺口80 t/h。

(3)蒸汽系统参数不协同匹配,如钢轧区域蒸汽系统汽源压力参差不齐,当炼钢蓄热器设定压力较高时,轧钢加热炉所产蒸汽不能并入钢轧区域管网,造成蒸汽放散,钢轧区域蒸汽管网只能降压至1.03 MPa运行,降低了2#余热发电站的效率。

表1 全厂蒸汽系统汽源及余热发电站参数

表2 全厂蒸汽平衡现状

(4)2#余热发电站的1#汽轮发电机运行,2#发汽轮发电机停运,蒸汽存在缺口约60 t/h。

3 优化的总体解决方案

经过对全厂蒸汽系统的研究,为了消纳上述空档期全厂富余的约12 万m3/h高炉煤气,统筹考虑全厂富余煤气和蒸汽系统的高效联动,遵循“少投入、少改造、盘活现有资源、协同中长期规划”的原则,全厂蒸汽采取“高压高温高用、低压低温低用,压力温度对口、逐级使用,优先满足生产需要,富余部分发电”的梯级利用策略,对全厂蒸汽系统提出优化的总体解决方案。

新建1套60 t/h(2.45 MPa,350℃)中压过热蒸汽燃气锅炉和1 套75 t/h(1.8 MPa)饱和蒸汽燃气锅炉,消纳全厂富余的约12 万m3/h 高炉煤气,并将全厂蒸汽管道形成环网,实施及运行方案如下。

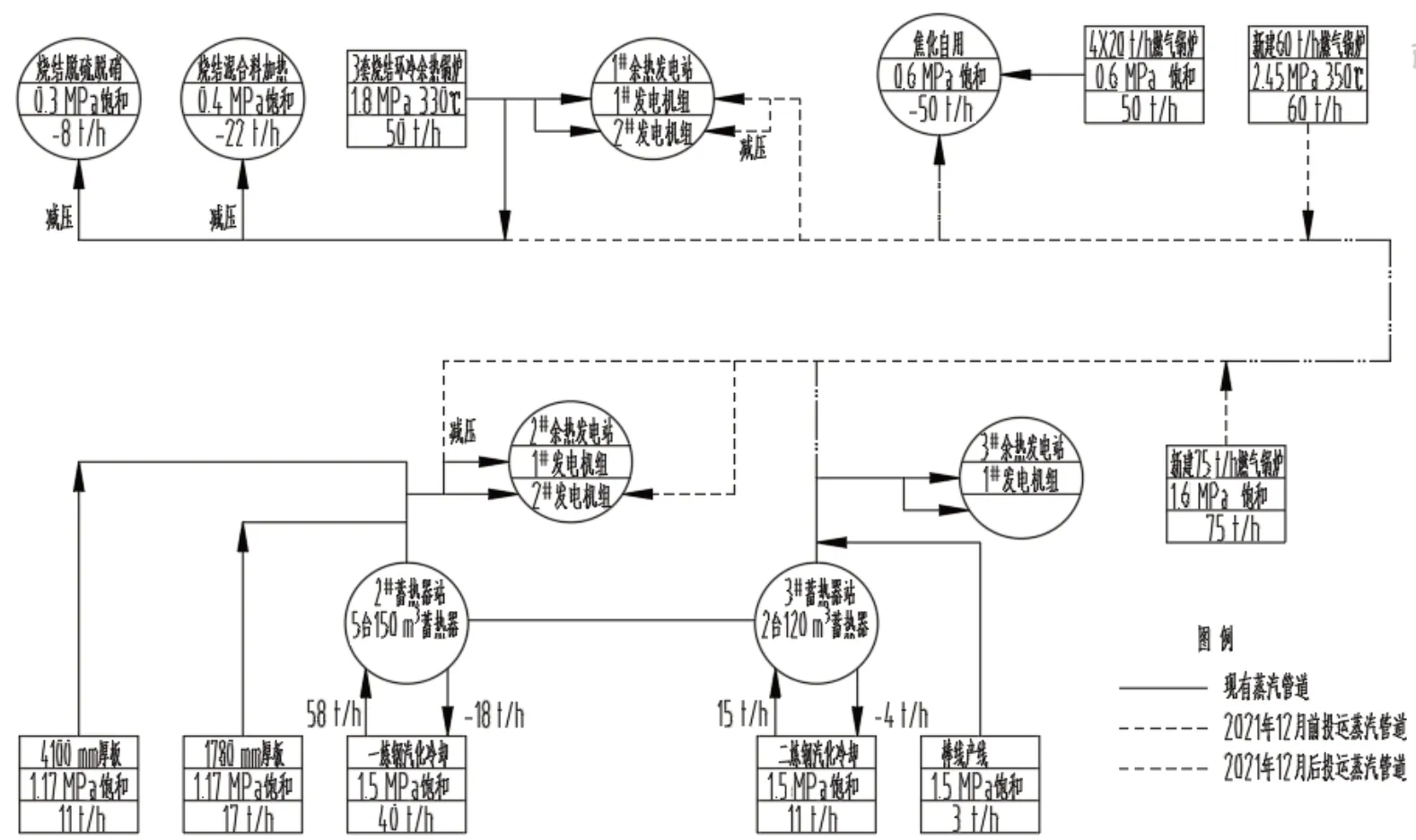

2020 年12 月底前,新建1 套60 t/h(2.45 MPa,350℃)中压过热蒸汽燃气锅炉,通过新增的1 根蒸汽管道供至1#余热发电站,供2 套发电机组发电-供1#发电机组48 t/h,减压至1.5 MPa 供2#发电机组。新建1 套75 t/h(1.6 MPa)饱和蒸汽燃气锅炉,所产蒸汽供新建的2 套燃气锅炉除氧器使用约15 t/h,外供饱和蒸汽60 t/h,通过新增的1 根蒸汽管道专供2#余热发电站的2#发电机组发电。同时预留新增的2 根蒸汽管道与现有蒸汽管道连通的手段,将铁前、钢轧、焦化三个区域连通,暂不投入使用。

2021年1月-2021年11月,上述60 t/h中压过热燃气锅炉投入使用,可消纳高炉煤气约5.7 万m3/h,75 t/h饱和蒸汽燃气锅炉投入使用,可消纳高炉煤气约6.3 万m3/h,2 套锅炉共消纳高炉煤气12 万m3/h,可减少和避免富余高炉煤气的放散。

2021 年12 月,燃气电厂投产,高炉煤气不再富余。此时将全厂管网连通,全厂蒸汽管网形成环网;随着环保形势的严峻,关停焦化单元4 套20 t/h燃气锅炉,其所消耗的6 500 m3/h 焦炉煤气等热值置换为3.5 万m3/h高炉煤气,供新建60 t/h 中压过热蒸汽燃气锅炉使用,此锅炉降压运行,运行压力1.1~1.2 MPa,作为全厂蒸汽的调峰锅炉使用;烧结环冷锅炉所产蒸汽供1#余热发电站发电;铁前及焦化用低压饱和蒸汽由全厂管网供应,优先满足生产使用,全厂蒸汽富余部分进3#余热发电站发电;新建75 t/h饱和蒸汽锅炉作为调峰锅炉的备用锅炉,此时全厂蒸汽平衡详见表3。

改造前后的全厂蒸汽管网系统图详见图1。

4 经济效益

参考当地的设备及主材市场价,以及当地的自然和地质条件,新建中低压燃气锅炉和蒸汽管网,吨蒸汽投资按40 万元估算,新建1 套60 t/h 中压过热蒸汽燃气锅炉和1 套75 t/h 低压饱和蒸汽燃气锅炉,工程总投资约5 400 万元。

1#余热发电站汽耗率约为5.5 kg/kWh,消纳60 t/h蒸汽,发电功率约10.9 MW,扣除15%自耗电,外供电约9.3 MW。2#余热发电站汽耗率约为7 kg/kWh,消纳60 t/h 蒸汽(75 t/h 锅炉扣除2 台锅炉除氧用蒸汽15 t/h),发电功率约8.6 MW,扣除15%自耗电,外供电约7.3 MW。厂内电价0.68 元/kWh,在2020 年12 月底至2021 年11 月间共约7 920 h。消纳12 万m3/h 的高炉煤气利用现有设施发电可产生经济效益约8 900 万元。在收回工程投资5 400 万元后,可减少经济损失3 500 万元。

表3 2021年12月全厂蒸汽平衡

图1 改造前后的全厂蒸汽管网系统图

5 结语

通过研究某钢厂现有全厂蒸汽系统、能源分布及蒸汽管网特征,结合目前及中长期规划,采用梯级利用的原则,盘活和利用现有设施,对全厂蒸汽系统进行优化,新建1套75 t/h低压饱和蒸汽燃气锅炉和1套60 t/h中压过热蒸汽燃气锅炉,消纳空档期全厂富余的约12 万m3/h高炉煤气,可减少高炉煤气放散的经济损失3 500 万元,并避免煤气放散造成环境污染,合理调配全厂蒸汽,减少不合理使用造成的㶲损失以及热能品质的贬值,使全厂蒸汽管网具备调节负荷的能力,在一段时间范围内可实现全厂蒸汽系统高效经济运行。