汽车零部件加工工艺研究

程金东

摘 要:德勤会计师事务所发布的数据显示,2018年,汽车零部件企业净利润同比降低7%,汽车零部件企业利润空间收窄。截至2018年底,根据对13 019家规模以上汽车零部件企业的统计,汽车零部件企业的利润总额为2 506亿元,下降2.3%;亏损额比上年同期增长48.2%。从2018年136家上市公司的业绩来看,营业水平下滑的占企业总数量的30%。受汽车行业下行压力持续加大、上游原材料价格上涨、物流和汇率等多方因素的影响,短期内我国汽车零部件市场的盈利水平不容乐观。在此背景下,本文对汽车零部件加工工艺进行梳理,以期提高我国汽车零部件企业的生产水平。

关键词:汽车;零部件;加工工艺

中图分类号:TG457.2文献标识码:A文章编号:1003-5168(2020)29-0040-03

Abstract: According to data released by Deloitte Accounting Firm, in 2018, the net profit of auto parts companies decreased by 7% year-on-year, and the profit margins of auto parts companies narrowed. As of the end of 2018, according to the statistics of 13 019 auto parts companies above designated size, the total profits of auto parts companies were 250.6 billion yuan, decreasing 2.3%, and their losses increased by 48.2% over the same period last year. Judging from the performance of 136 listed companies in 2018, the decline in business level accounted for 30% of the total number of companies. Affected by multiple factors such as increasing downward pressure on the automotive industry, rising upstream raw material prices, logistics and exchange rates, the profitability of China's auto parts market is not optimistic in the short term. In this context, this paper combed the auto parts processing technology, in order to improve the production level of China's auto parts enterprises.

Keywords: automobile;parts;processing technology

目前,國内汽车零部件行业存在“小、零、散、乱”的局面,而且多集中在低端产品领域,产能过剩和恶性价格竞争明显,普遍面临着较大的生产压力。对于本土厂商,一方面在前沿技术上很难与国际厂商竞争,难以进入真正的高端系统领域;另一方面也很难实现整车厂商要求的全球供应,难以进入全球市场。因此,国内企业的行业产业转型升级已经迫在眉睫。当前,汽车行业正朝着环保、轻量化、减排的大趋势发展,对于汽车零部件加工工艺提出了越来越高的要求[1-3]。为此,汽车零部件加工企业需要与时俱进,在继承传统工艺的基础上进行创新,推动汽车零部件加工行业的健康、可持续发展。本文探讨发动机缸体机加工工艺、温冷复合成形加工工艺、凸轮轴轴承前盖销孔定位和外形定位加工工艺的优缺点与适用范围[4-5]。

1 发动机缸体的机加工工艺

当前,我国发动机缸体生产需要使用大量人力。在劳动力成本不断攀升的情况下,使用人力生产发动机缸体,一方面会增加汽车零部件加工企业经营压力,另一方面会降低发动机缸体的加工精度。为此,要实现发动机缸体的自动化生产。但是,我国自动化生产设备可靠性较低,目前难以满足发动机缸体工业化生产需求。因此,下面分析了发动机缸体的机加工新工艺及新设备,旨在提高发动机缸体生产的自动化程度[6-7]。

1.1 发动机缸体的机加工设备

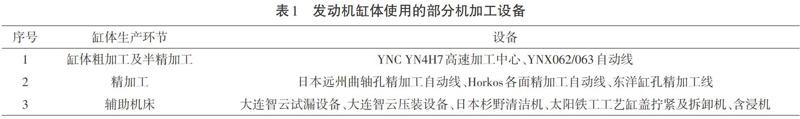

在对发动机缸体进行机加工时,使用的部分设备如表1所示。

1.2 工艺设计

在对发动机缸体进行机加工的过程中,最突出的问题为难以把控缸体的精度,主要原因在于缸体加工精度受到多种因素影响,如基准转换、粗基准精度不稳定等。为了避免此类因素对缸体加工精度的影响,工艺设计可以采用毛坯粗精准定位方法,在每一件缸体毛坯的底平面钻两个定位销孔。如果没有特殊的产品要求,则生产时全部以粗基准为主。如果有其他生产要求,则采用直接定位加工的方式。部分发动机缸体缸壁较薄,如果采用低压铸造的方式,则会降低缸体的加工效率。如果采用高压铸造的方式,就能够提高加工效率,但是在快速冷却时,缸体内部会形成气孔或砂眼,难以满足试漏的要求。因此,对于高压铸造工艺下加工的缸体,可以引入含浸机设备,对缸体内小泄漏部位进行渗补,有效避免工件的损失,降低加工成本。

1.3 工艺创新点

首先,采用高速加工中心能够有效提高缸体加工效率,但由于加工过程涉及刀具的更换,加工生产中会形成夹屑,降低缸体加工质量。因此,可以在精度需求较高的工件加工中引入刀柄跳动检测装置,当更换好刀具后,开启装置进行检测,如果检测到刀柄异常跳动,则需要再次清理夹屑。

其次,发动机机加工缸体生产过程中会应用到各种型号的刀具,如果采用人工更换刀具的方式,则可能出现刀具选择错误等情况。为此,可以引入刀具ID技术,准确识别所需刀具。

再次,发动机缸体上缸盖的定位环孔是缸体加工的基准,其加工精度要求较高,高速加工中心能够有效控制粗加工以及半精加工的精度,但是对此类部位的掌控能力较弱。因此,可以引入自动测量补偿技术,如果夹具上工件的实际位置与设备设定的位置不符,就会自动进行调整。

除了上述新工艺及新设备以外,在发动机缸体的机加工过程中还可以引入搬送托盘技术、曲轴孔和止推面定位技术、加压含浸技术等。

2 温冷复合成形加工工艺

温冷复合成形加工工艺是对传统冷加工工艺的突破,在继承传统加工工艺优势的基础上进行创新。该工艺是指先将金属进行加热处理,当其温度小于再次结晶的温度时,再進行铸锻。采用该工艺加工汽车零部件,能够有效降低模具的压力,并使金属材料充分进行形变。温冷复合成形加工工艺于20世纪80年代后期传入我国,是一种新型的精密锻造工艺,与传统精密锻造工艺相比,该工艺锻造的毛坯精度更高,从而剔除了毛坯精度调整的环节,缩短零部件加工时间。实践表明,采用温冷复合成形加工工艺锻造的零部件毛坯尺寸精度及毛坯表面的粗糙程度等级较优,其具有良好的机械性能。

3 凸轮轴轴承前盖加工工艺

凸轮轴轴承前盖加工工序较为复杂,加工部位较为集中,因此需要合理选择加工工艺,在保证加工质量的同时,注意加工的安全性。图1为凸轮轴轴承前盖的图纸。

3.1 销孔定位加工工艺

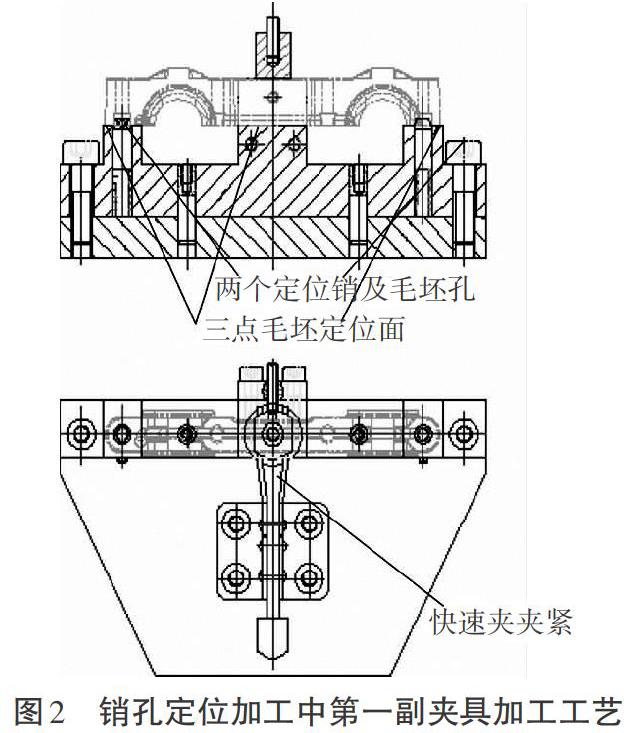

采用销孔定位加工工艺加工凸轮轴轴承前盖时,需要使用两副夹具,分两步进行加工。

首先,第一副夹具的定位孔为图1中毛坯的两个[Φ]7.99 mm底孔,定位面确定为毛坯的三个加工平面。第一幅夹具的夹紧结构为手动快速夹夹紧结构,该步骤需要钻两个[Φ]6.2 mm孔。加工工艺如图2所示。

其次,第二副夹具的定位孔为步骤1中所钻的两个[Φ]6.2 mm孔,确定定位面为加工面的背面,夹紧结构为手动凸轮夹紧结构。加工工艺如图3所示。

销孔定位加工工艺的优势在于定位精度较高,缺点在于需要使用两副夹具,加工效率较低,适用于加工生产小批量的零件。

3.2 外形定位加工工艺

利用工件的左右前后外形作为定位点,采用气动夹紧机构。具体来说,1#、5#、8#为固定定位点;4#、7#为弹性定位点。工件的左边为弹性定位点,后边和右边为固定定位点,再加上10#的向前气缸动作,所以工件的前后左右自由度已经限制。剩下上、下两个自由度,以2#、9#的气缸压板对面的毛坯面作为下面的定位面,2#、9#的气缸先预压紧,之后3#、6#的气缸压板对面的两个液压辅助气缸顶到工件的毛坯面,顶到后3#、6#的气缸再进行主压紧,最后2#、9#的预压紧气缸再松开。加工工艺如图4所示。

采用外形定位加工工艺,在定位后即可一次性完成全部加工工序,但定位精度需要进一步检测。

4 结语

随着汽车整车行业的发展以及公众对于汽车多元化需求的不断提升,汽车零部件加工面临着诸多的挑战。在新工艺、新技术及新设备的支撑下,汽车零部件加工质量明显提高,但自动化程度仍然较低。为此,汽车零部件加工中应引入先进的设备。在加工不同零件时,要综合对比多种工艺的成本、加工效率,选择最合适的加工工艺。此外,要注重零部件加工工艺的创新,继而推动汽车零部件加工行业健康、稳定发展。

参考文献:

[1]翁启虎,叶原贮.汽车零部件加工工艺解析[J].汽车零部件,2011(4):74-75.

[2]韩学剑.数控自动化加工工艺设计[J].内燃机与配件,2020(10):127-128.

[3]杜彦君.现代汽车制造业中机械加工技术的应用研究[J].汽车实用技术,2020(9):220-221.

[4]汪宇.浅谈机械加工工艺对汽车零部件精度的影响[J].时代汽车,2020(5):93-94.

[5]刘秋花,顾阳.某汽车部件铰孔尺寸超差分析与对策[J].金属加工(冷加工),2020(3):51-52.

[6]谢水亮.汽车零部件加工进给率规划方法研究[J].科技资讯,2020(1):58-59.

[7]陈凯镔.机械加工工艺对汽车零部件精度的影响研究[J].内燃机与配件,2019(23):113-114.