高应力破碎岩石条件下钢管混凝土支护方案研究与应用

赵其祯,程国龙,李思佑,程国祥

(金川集团有限公司,甘肃 金昌 737100)

金川矿山是一座特大型复杂矿床,矿区地应力高、矿体埋藏深且矿岩破碎[1-2]。二矿已进入深部开采,即将开始三中段同时开采模式,随着开采深度增大,必然面临高应力、高地温及高扰动等不利条件。二矿区850 m水平盲回风井联络道属于深井破坏围岩,区域岩石节理、裂隙发育,地压大,岩石破碎,工程地质条件差,巷道变形大。传统的巷道返修施工工艺是采用U型钢拱架+喷锚网进行支护,但在二矿区850 m水平联络道的巷道中无法长期保持巷道的稳定。部分采用U型钢拱架支护的巷道甚至需要一年返修两次,不仅费时费力而且也严重影响矿山的安全生产。

由于850 m水平14行盲回风井联络道加固工程巷道返修历时2年之久,返修过后又未进行二次支护,地压再次释放后难以维持稳定,返修巷道收敛变形、底鼓严重,已严重影响人员通行与风、水、电系统的安全运行,决定在兼顾施工安全和施工成本的前提下,在850 m水平盲回风井联络道内使用钢管混凝土支护,提高巷道支护强度[3]。施工工艺研究在类似的巷道返修施工中值得推广和借鉴。

1 二矿区850 m平面盲回风井联络道工程地质条件

金川二矿区被西南部的龙首山环绕,地处戈壁滩上,地形起伏大。矿区气候干燥、缺水,水对工程影响较小。850 m水平14行盲回风井联络道埋深约1 000 m,岩性多为方解石、白云石和石英石等。巷道属极软弱岩层巷道,岩石破碎、强度低。巷道变形严重,严重影响行人和风水电系统安全,见图1。

图1 巷道变形图Fig.1 Deformation map of laneway

2 钢管混凝土支架施工方案

现需对该段巷道重新进行返修支护,支护形式采用双层喷锚网+钢管混凝土支架+喷锚网+锚注[4-5]。巷道每掘进5 m 后开始架设钢管混凝土支架,钢管混凝土支架间距700~1 000 mm,钢管混凝土支架注浆根据现场条件5付一注或统一注浆,最后喷锚网支护完毕后对巷道进行锚注。

钢管混凝土支架安装工艺流程为:定支架位置→安底部弧段→安巷道两帮段→安巷道顶部弧段→微调支架位置。

巷道完成开挖或扩帮后,施工底板找平层,以激光点为基准确定支架位置与支架迎山角,定位支架,将支架底弧段放置到预定位置,安装底弧段顶杆,并紧固螺栓,将套管装入底弧段两端。在巷道两帮肩部各打注一根吊装锚杆,将导链起重链条固定在支架帮段顶杆托盘处。帮段起重到预定高度,将帮段底端对准套管口,弧度对正,将支架帮段放入套管中,调整帮段直至与底弧段完成对接。最后打注一根抱环将两帮段固定并安装顶杆和紧固螺栓。将套管套在钢管混凝土顶弧段上,移动套管将钢管顶弧段两端从套管中伸出,以铁丝固定套管位置,使其不能沿支架顶弧段滑下。将巷道两肩处导链的起重链条分别固定在顶弧段的顶杆托盘处。由两人操作导链抬升顶弧段至预定位置,由两人立于脚手架平台之上,调整顶弧段端口位置,与支架两帮段对正对齐,操作导链降落顶弧段使之与两帮段对接。为防止接头套管的滑动,在下端钢管上焊置挡环。支架每安装5架后,校正支架位置,若支架位置相对预定安装位置有偏差,可将导链起重链条固定在支架间顶杆上,拉动顶杆调整支架位置。

灌注准备工作:钢管混凝土支架在每段安装结束后进行注浆。材料准备:1台混凝土输送泵、5套连接管路、1台搅拌机、5~8个四寸闸板阀、2根高压胶管(1根备用)、1个矿车,水泥、砂子、石子及外加剂。混凝土强度C30,采用绿豆石作为粗骨料,粒径≤40 mm,细骨料采用优质河砂(中砂)。

表1 混凝土配比表

3 钢管混凝土支护数值模拟

3.1 FLAC3D软件简介

FLAC3D现已成为岩土力学计算中最重要的方法之一,广泛应用于隧道工程、矿山工程等多个领域。

3.2 巷道模型的搭建

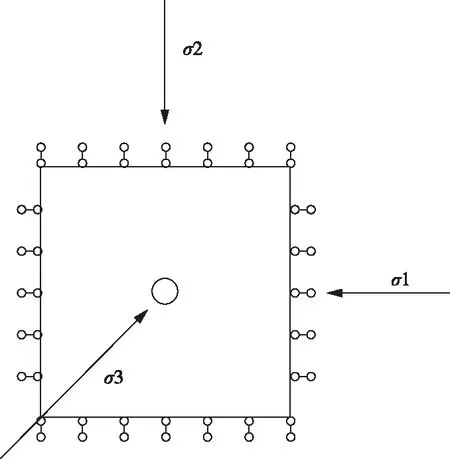

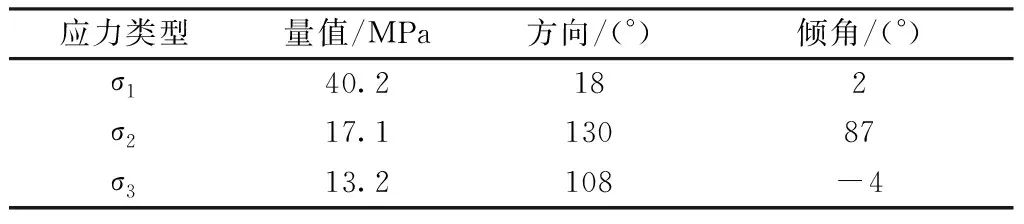

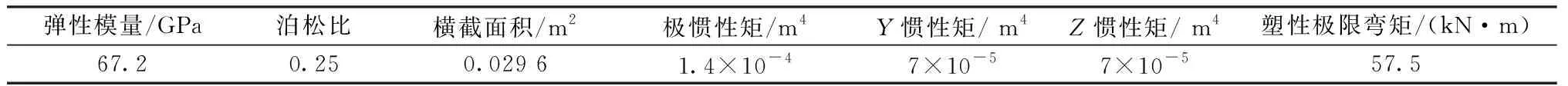

根据二矿区850 m平面巷道的实际情况建模,模型尺寸:80 m×80 m×6 m,巷道断面为半径为2 m的圆形断面,为提高本次模拟精确度,外部边界取巷道半径的20倍。建模总计42 000个单元和48 461个节点,几何模型如图2所示。模型中岩性均为大理岩,由《二矿区深部开采工程水文地质、工程地质和岩石力学研究总结分析报告》查阅试验段岩体物理、力学参数如表2所示。本构模型选择摩尔-库伦模型,模拟过程中6个面进行固定,初始条件内施加的地应力如图3所示,所施加的地应力参数如表3所示。

表2 试验段岩体物理力学参数

图2 模型几何尺寸图Fig.2 Model geometry

图3 模型边界条件示意图Fig.3 Schematic diagram of model boundary conditions

表3 试验段地应力

3.3 支护体的模拟

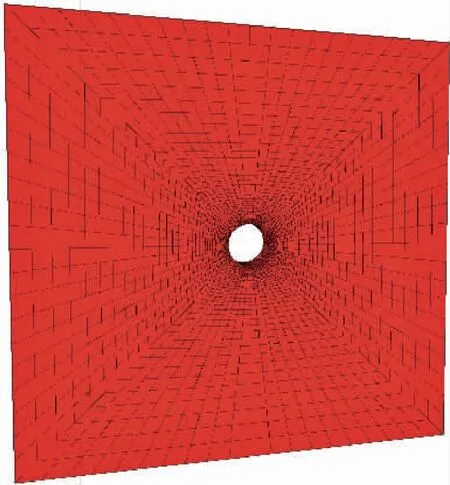

本地模拟采用钢管混凝土支护,采用FLAC3D软件中beam结构单元模拟,试验巷道模型见图4,具体建模参数如表4所示。钢管混凝土支架采用Φ194 mm×10 mm钢管,支架间距1 m,支架顶杆采用Φ76 mm×5 m的钢管混凝土短杆,顶杆间距约2.2 m。

图4 试验巷道模型图Fig.4 Model of test tunnel

表4 钢管混凝土支架参数表

3.4 模拟结果及支护体变形监测

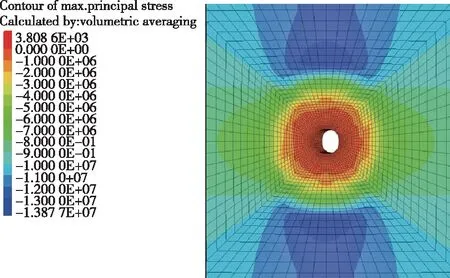

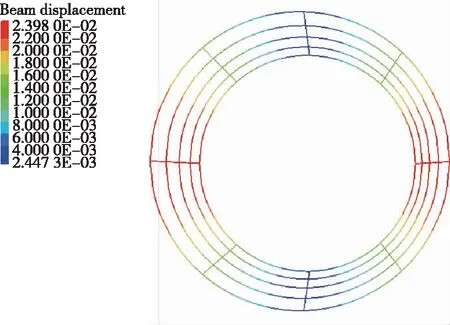

巷道围岩进行“喷锚网+钢管混凝土支架” 支护在开挖100时步应力平衡后,总位移见图5,塑性区分布见图6,最大应力分布见图7,钢管混凝土支架的位移云图见图8。

图6 巷道围岩塑性区分布图Fig.6 Distribution of plastic zone of surrounding rock of roadway

图7 巷道围岩最大应力云图Fig.7 Maximum stress cloud diagram of surrounding rock of roadway

图8 钢管混凝土支架位移云图Fig.8 Cloud diagram of displacement of concrete-filled steel tube support

由图5~8可知,在喷锚网与钢管混凝土支架联合支护条件下,巷道围岩达到平衡状态时的最大位移量约39.26 mm,变形区域主要位于巷道两帮和顶底板位置,变形范围主要集中在周边6 m以内;靠近巷道开挖区域围岩在拉伸和剪切力共同作用下发生破坏,较远处围岩在剪切力作用下发生剪切破坏,塑性区范围主要集中在巷道两侧12 m周围内,巷道顶部和底部18 m内;开挖过程中以压应力为主,局部出现拉应力,最大应力值为-13.877 MPa,应力主要集中于巷道顶部和底部范围;最大位移主要出现在巷道两帮处,巷道顶部和底部位移变化较小,位移区整体呈现出沿Z轴对称的蝴蝶结状位移,最大值达24 mm,最小值仅有2.45 mm。

图5 巷道围岩总位移云图Fig.5 Cloud diagram of total displacement of surrounding rock of roadway

分析说明钢管混凝土支架在控制巷道围岩变形方面拥有良好的性能,能够控制二矿区深部工程巷道围岩变形,可保证巷道支护安全。

4 钢管混凝土支架应力应变监测及分析

4.1 监测方案

采用智能点焊式弦式应变传感器对钢管支架进行应力应变的监测工作,选取试验段内10个钢管混凝土支架作为监测对象,在支架上、下、左、右四段弧形钢管内表面上安装设备用以监测支架在受力作用下的变形情况。

4.2 研究方案

根据监测数据,分析支架变形特征,通过SolidWorks等数值模拟软件计算钢管混凝土支架的变形受力及屈服情况,分析支架的极限受力及变形值,结合支护体及巷道收敛变形监测结果开发支架变形破坏模型,对支架的整体稳定性做出评价。

4.3 数据采集

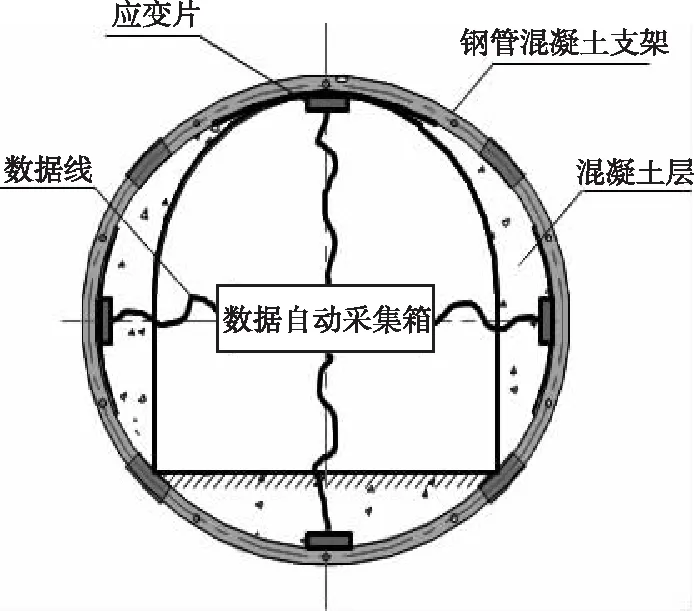

监测数据的采集采用集中式数据自动采集箱,见图9。此方案布线简单,巷道占用的空间较小,而且数据会定期自动保存,采集数据快速方便。

图9 集中式数据自动采集箱布置示意图Fig.9 Layout diagram of centralized data collection box

4.4 数据分析

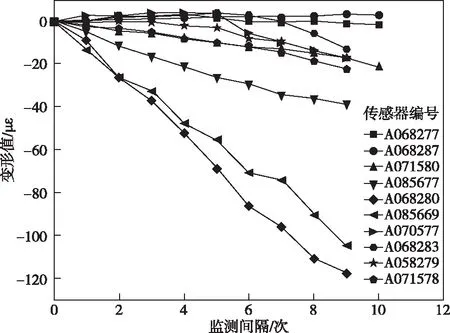

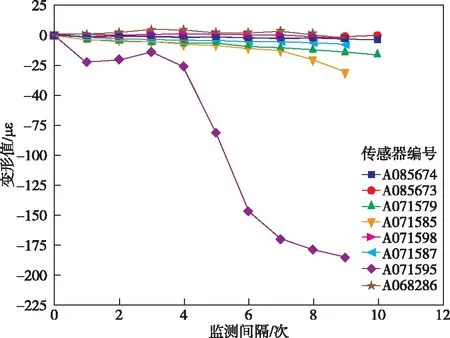

从监测结果可以看出,大部分应变计变形不是很大,但是有少数部位应变结果较大。例如编号A068286、A068280和A085669变化较大,见图10、11,这些应变计的安装位置对应的是32号支架的顶拱、27号支架的左拱和28号支架的左拱,这几个支架位置较为集中,说明此处受到的应力较大,使支架产生了一定的应变。因此,中间位置支架的变形应该值得关注。

图10 监测设备应变值变化曲线Fig.10 Strain curves of monitoring equipment

图11 监测设备应变值变化曲线Fig.11 Variation curves of monitoring equipment strain value

综上所述,对比数值模拟计算结果与现场监测数据可知,两种方法所得结果变化趋势基本相似,说明使用钢管混凝土支护14行盲回风井联络道是合理可行的。

5 工业试验

根据《二矿区深部开采工程——850 m水平14行回风道加固工程补充方案》实测G段(38 m)巷道收敛变形最为严重,平均半径为2 m,需对该段巷道重新进行钢管混凝土支架返修支护,支护形式采用双层喷锚网+钢管混凝土支架+喷锚网+锚注。

5.1 施工工序

巷道返修顺序为:巷道全断面刷大→拱顶一次支护→耙装机出毛→底部一次支护→移耙装机→架设钢管混凝土支架→铺设临时轨道→围岩加固注浆→套砼支护。

施工前标定好巷道的中心、腰线,施工人员严格按照施工大样图画轮廓线进行返修,保证巷道成型,为保证钢管梁的架设返修断面左右各放大100 mm,拱顶放大500 mm保证起吊高度。

巷道每掘进5 m后开始架设钢管混凝土支架,钢管混凝土支架间距700~1 000 mm,钢管混凝土支架注浆根据现场条件5付一注或统一注浆,最后喷锚网支护完毕后对巷道进行锚注。

5.2 灌注施工

1)混凝土输送泵与支架注浆短管连接(采用高压胶管);

2)注浆管路连接顺序:输送管→高压胶管→闸阀→支架注浆口;

3)每架支架灌注结束后先停止泵送,然后关闭闸阀,封堵排浆孔。

5.3 凿岩爆破

选用YT—28气腿式凿岩机人工打眼,先以小炮破掉原有支护层,再根据设计巷道轮廓进行二次开挖,规格欠较多处采用爆破方式,规格欠较少处采用风镐开挖至设计尺寸。破原有支护层采用间距300 mm以内的排眼进行,深度根据巷道开裂变形情况调整。先开挖底板,再全断面一次破墙部和拱部支护层。

5.4 支护工艺

巷道支护采用双层喷锚网+钢管混凝土支架+喷锚网+锚注联合支护,第一层双层喷锚网支护;第二层钢管混凝土支架采用φ194 mm的钢管制作,对钢管混凝土支架进行注浆,强度C30,钢管混凝土支架间距0.75 m,支架之间使用连接杆进行连接;第三层喷锚网支护参数同一层双层喷锚网支护参数。

5.5 出碴及运输方式

工作面毛石采用1台P-60B型耙斗式装岩机装毛石,毛石装入,先由7T蓄电池式电机车牵引1.2 m3矿车至OP4矿石运输穿脉巷错车道段,然后再由二矿运输工区负责运输至18行副井,提升至地表。

5.6 试验结果

通过钢管梁支护现场试验,提高了巷道的支护强度,节约了人力、物力成本,明显遏止了14行盲回风井联络道两帮和底板的变形速率。

6 结论

1)本文结合金川二矿区14行回风道返修断面,建立850 m平面巷道钢管梁支护的数值模型,研究采动影响引发的岩体移动导致支护体发生破坏的演化过程,给出二矿区试验段支护结构与支护体的支护效果评价。

2)通过现场数据监测对二矿区850 m平面盲回风井联络道“钢管混凝土支架+围岩注浆”返修支护技术进行综合评价,提出钢管混凝土支架在控制巷道围岩变形方面拥有良好的性能,可推广应用于各岩石破碎巷道压力较大区域的支护。

3)现场工业试验表明,钢管梁支护应用于14行盲回风井联络道,能够保证巷道支护安全,保证二矿区850 m平面回风畅通,对保障矿山的安全生产意义重大。